旋轉噴霧干燥法煙氣脫硫工藝優化及煙氣實測分析

金文海,施鳳甡

(上海紡織節能環保中心,上海200082)

燃煤鍋爐煙氣脫硫按照脫硫方式和產物的處理形式劃分可以分為濕法、干法和半干法3大類[1]。其中,半干法煙氣脫硫技術兼有干法與濕法的一些特點,是脫硫劑在干燥狀態下脫硫,在濕狀態下再生或者在濕狀態下脫硫,在干狀態下處理脫硫產物的煙氣脫硫技術。其既具有濕法脫硫反應速度快、脫硫效率高的優點,又具有干法無污水和廢酸排出,脫硫后產物易于處理的優點而受到人們廣泛的關注[2]。半干法煙氣脫硫技術主要可分為旋轉噴霧干燥法、爐內噴鈣加尾部增濕活化脫硫工藝(LIFAC)、煙氣循環流化床技術(CFB)、循環半干法脫硫工藝(NID),氣體懸浮吸收脫硫工藝(GSA)等[3-4]。

這里著重介紹半干法煙氣脫硫中,旋轉噴霧干燥法煙氣脫硫工藝在75t/h燃煤鍋爐工業化應用后的系統特點,并對煙氣實際排放情況進行討論與分析。

1 旋轉噴霧干燥法脫硫工藝概述

1.1 旋轉噴霧干燥法煙氣脫硫工藝簡介

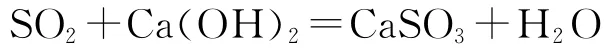

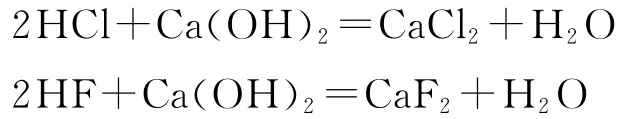

工藝基本原理是利用高速旋轉的噴霧器,將經過消化的生石灰漿液作為吸收劑以細小霧滴狀噴入脫硫吸收塔中,使具有很大表面積的吸收劑霧粒與煙氣充分接觸,發生強烈的化學反應和熱交換,吸收煙氣中的SO2,同時煙氣中的余熱將吸收劑霧粒蒸干,脫硫副產品以干態顆粒進入除塵器。為提高吸收劑的利用率和改善吸收塔內的干燥特性,可將部分脫硫灰渣制成漿液進行再循環。圖1給出了旋轉噴霧干燥法煙氣脫硫主要工藝流程,其中主要過程的反應如下:

少量SO2參與下面的反應:

還發生其他酸性物質的反應,包括SO3,HCl和 HF。這些少量的強酸物質幾乎可以完全被吸收。

當石灰作為反應劑時,反應產物有硫酸鈣、氯化鈣和氟化鈣。

圖1 旋轉噴霧干燥法煙氣脫硫工藝流程

1.2 旋轉噴霧干燥法煙氣脫硫工藝流程優化

1.2.1 霧化干燥吸收系統

煙氣從位于吸收塔頂部的蝸殼狀煙氣分布器進入吸收塔。頂部煙氣分布器可以使煙氣均勻分布,以保證煙氣與霧化漿液充分接觸。旋轉噴霧脫硫工藝的核心部件旋轉噴霧器,位于吸收塔的頂部,屋頂式煙氣分布器中間,通過轉速達上萬轉的轉輪將吸收漿液沿切線方向高速噴出,液滴粒徑為50μm。液滴在到達吸收塔壁前被全部干燥,在這過程中與煙氣中的SO2發生吸收反應。由于煙氣在吸收塔內有足夠的停留時間(一般大于10s),霧化液滴的初始速度很快,具有巨大表面積的顆粒有非常強的吸附作用,可脫除幾乎所有的SO2以及SO3,HCl,HF。

一套吸收塔系統主要由1臺直徑8m的碳鋼塔和1臺旋轉霧化器組成。旋轉霧化器能夠保證在漿液流量發生較大變化時,霧化液滴的粒徑分布不發生顯著改變。因此,在實際操作時,隨煙氣的流量、溫度和成分發生變化,所需的漿液流量會發生變化,但不會引起霧化液滴粒徑變化而導致脫硫效率的波動。連續穩定的噴霧性能是脫硫吸收和干燥過程能保持穩定的基礎。該特性能使漿液在接近飽和溫度時,沒有水分凝積在吸收室壁上,這一點對于旋轉霧化器來說是至關重要的。

1.2.2 吸收劑儲存及制備系統

吸收劑儲存及制備系統主要由生石灰粉倉、流化風機及電加熱器、倉頂除塵器、旋轉卸料閥、螺旋輸送機、消化器、消石灰漿液池、消石灰漿液泵及攪拌器等組成。

吸收劑采用生石灰粉,粒徑小于100μm,由密閉粉罐車將生石灰粉通過車載輸灰裝置送入生石灰粉倉。生石灰粉經帶變頻裝置的旋轉卸料閥卸料后經螺旋輸送機送入濕式消化器消化,并制成高濃度消石灰漿液。通過消化罐液位計控制旋轉卸料閥的卸料量,同時通過濃度計控制加入到消化罐的工藝水管道上的調節閥,使固體物含量不超過50%。

濃度為50%的消石灰漿液自流進入消石灰漿液池,同樣通過濃度計控制加入到消化罐的工藝水管道上的調節閥,使固體物含量不超過25%。經過攪拌稀釋后用泵送到吸收塔旋轉霧化器。消石灰漿液池上還設有振動篩網過濾器,以清除大顆粒雜質。

1.2.3 氣力輸送及灰庫系統

系統在PLC控制系統的控制下全自動運行。每臺爐分成1個輸送單元。同一單元中的倉泵同時進料,同時排料。其基本運行步驟如下:

(1)系統進料:進料閥密封圈卸壓,然后打開卸料閥及排氣閥,當輸送系統中任一倉泵達到設定料位時(或者到達時鐘設定值時)系統被觸發。

(2)輸送:進料圓頂閥閥芯關閉,密封圈加壓密封,并由壓力開關確認已經正常關閉,出料閥打開,同時進氣閥組和補氣閥打開,壓縮空氣將灰從所有輸送器輸送到灰倉。

(3)系統復位:在進氣管線上設有壓力開關,達到設定低值時,關閉壓縮空氣入口閥組,然后關閉出料閥,系統復位,等待下一個循環。

1.2.4 工藝特點

與其它的脫硫工藝不同的是,旋轉噴霧干燥法煙氣脫硫系統在整個過程中,吸收塔出口煙氣溫度始終保持在酸露點以上15℃左右;而且在吸收過程中,堿性吸收液吸收和中和了大于90%以上的SO3,酸露點的問題得以很好地解決。因此在脫硫系統的后續流程中,氣體冷凝、腐蝕和結垢等現象,都由于脫除了煙氣中的絕大部分酸性化合物而得以避免,也不必進行煙氣的再加熱。在整個煙氣系統中不存在腐蝕問題,所以整個煙氣系統均由碳鋼構成。

2 旋轉噴霧干燥法煙氣排放實測與分析

以某75t/h次高壓煤粉爐為例,生產過熱蒸汽,以供企業用汽。該鍋爐燃燒產生的廢氣脫硫除塵設施工藝,采用一電場電除塵器預除塵、旋轉霧化干燥塔,脫硫后煙氣經布袋除塵器凈化后,由1根100m的排氣筒排放。

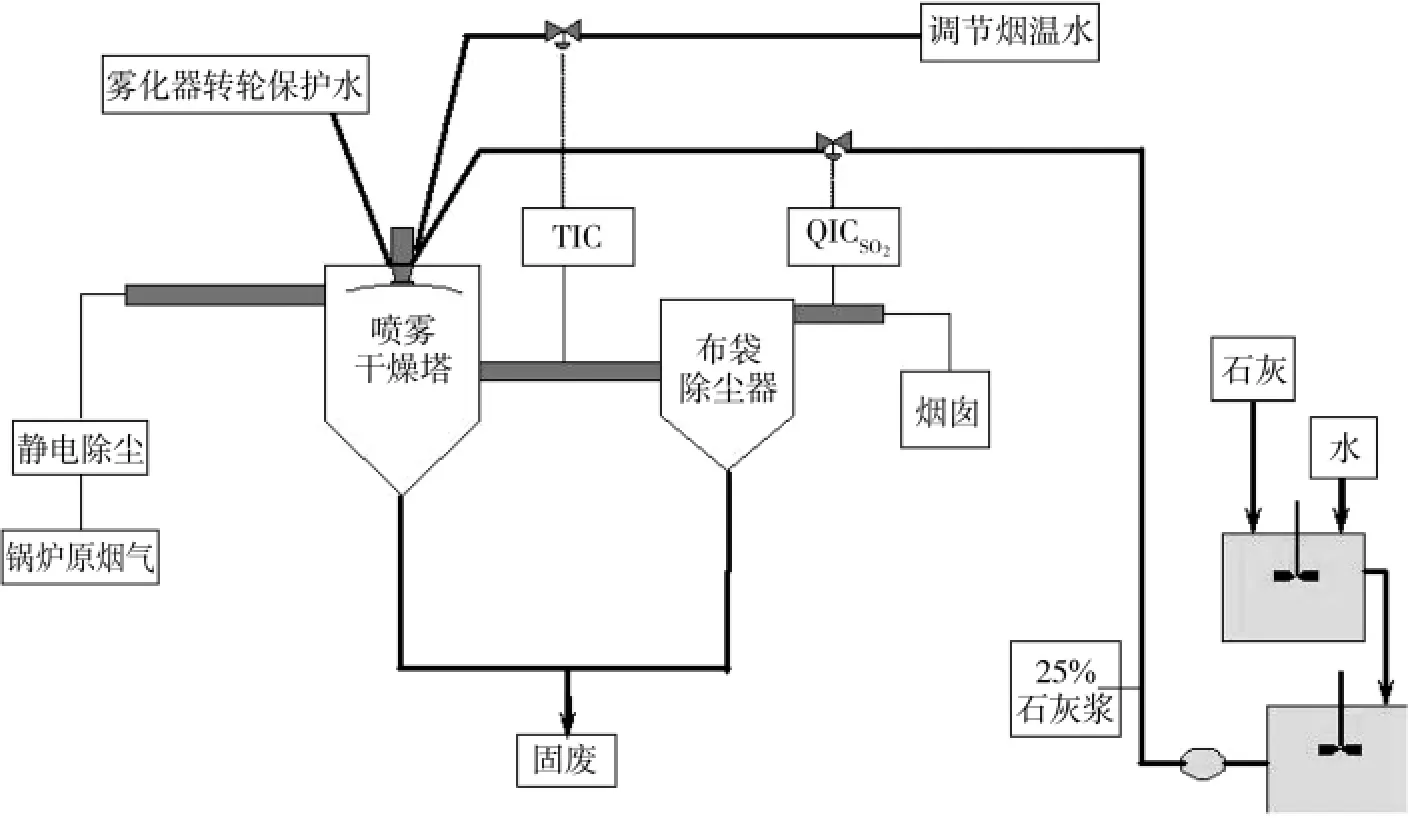

監測因子為鍋爐出口和布袋除塵器出口煙氣中的二氧化硫、氮氧化物、煙塵、風量等參數。測試時,進口與出口同步進行,連續測試3組數據。測試期間,鍋爐的負荷為設計能力的80%~93%。

2.1 煙氣常規監測

按照《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》[5](GB/T 16157-1996)中相關方法,煙塵樣品的現場采集使用3012H自動煙塵(氣)測試儀在煙道截面內網格等速采集樣品,采集后的樣品(濾筒)放入105℃烘箱中烘1h后,取出置于干燥器中,冷卻至室溫,用感量0.1mg天平稱量至恒重。取采樣前后濾筒重量之差與采氣標干體積,計算出煙塵濃度。

二氧化硫和氮氧化物使用德圖350XL便攜式煙氣分析儀,利用定電位電解法原理現場直接測量二氧化硫和氮氧化物的濃度。該鍋爐出口及脫硫裝置出口二氧化硫、氮氧化物、煙塵等污染因子實測數據詳見表1。

表1 鍋爐進出口煙氣監測數據匯總

2.2 煙氣監測結果分析

監測結果顯示:煙氣中二氧化硫、氮氧化物、煙塵濃度及煙氣黑度,均符合上海市《鍋爐大氣污染物排放標準》(DB 31/387-2007)表1燃煤鍋爐中其他鍋爐B類區標準。其中,脫硫裝置對煙氣中二氧化硫的凈化效率為96.80%~98.67%;煙塵采用靜電式除塵器和布袋式除塵器兩級凈化,凈化效率均大于99.99%;而氮氧化物由于采用低氮燃燒器及自動控制燃燒情況,其排放濃度也能達到排放標準。

而布袋除塵器出口標干風量比鍋爐出口標干風量大5.3%~13.3%。可能的原因是,測試期間布袋除塵器的引風量大小與期間的鍋爐負荷變化相關,其次是布袋除塵器運行一段時間煙塵后輸送至收集裝置時,系統內部壓力變化引起短時間內的流速變化所造成。

3 結 論

旋轉噴霧干燥脫硫工藝相對其它脫硫方式的優勢是脫硫裝置系統簡單、脫硫率高、負荷應變能力強,對煙氣量和煙氣溫度變化的反應靈敏;電力消耗低,是濕法的75%;水消耗量低,且可利用水處理系統中的酸堿廢水;對石灰質量的敏感度低,再循環產物中的過量石灰可以作為吸收劑等優點。

該工藝的技術重點是對自動控制水平要求很高,不但要根據入口煙氣的SO2濃度迅速調節吸收劑的投入量,而且還要根據煙溫準確調控加水量。在燃燒中、高硫煤的條件下,石灰用量會成倍增加,但石灰漿的濃度是有限度(50%)的,過高則流動性差,影響霧化。因此需選用選用低硫(<0.97%)煤作為燃料,并且在運行過程中加強自動控制水平,以避免不利影響。

由于旋轉噴霧干燥法煙氣脫硫工藝,在占地、造價、操作、調節、維護、副產品無二次污染等方面的優點,這種工藝越來越受到廣泛青睞。所以隨著對旋轉噴霧干燥法煙氣脫硫工藝(半干法脫硫工藝)的深入認識、研究和改進,以及對脫硫灰綜合利用的開發,半干法脫硫工藝將會有更加廣闊的應用前景。

[1] 郝吉明,王書肖,陸永琪.燃煤二氧化硫污染控制技術手冊[M].北京:化學工業出版社,2001.

[2] 王 雷,章明川,周月桂,等.半干法煙氣脫硫工藝探討及其進展[J].鍋爐技術,2005,36(1):70-74.

[3] 葛介龍,張佩芳,周釣忠,等.幾種半干法脫硫工藝機理的探討[J].環境工程,2005,23(4):49-52.

[4] 趙太平.旋轉噴霧煙氣脫硫工藝在黃島電廠的應用評價[J].電力環境保護,2001,17(4):46-48.

[5] 國家環境保護局.GB/T 16157-1996固定污染源排氣中顆粒物測定與氣態污染物采樣方法[S].北京:中國環境科學出版社,1996.