落料、整形、擠壓模具設計安全性與經濟性探討

吳文福

?

落料、整形、擠壓模具設計安全性與經濟性探討

吳文福

(福建龍溪軸承(集團)股份有限公司,福建 漳州 363000)

本文主要探析落料、整形、擠壓模具設計安全性和經濟性,并提出主要改進措施,以資設計參考之需,也可減少無謂的安全事故。

落料;整形;擠壓;安全性;經濟性

1 沖裁、整形、擠壓模具設計和生產時考慮安全和經濟的重要性

落料、整形、擠壓、壓配、鉚合等模具,因其具有高效性,廣泛應用于大批量產品的生產中,不但要考慮其可行性,也要考慮其可修復以及修復的難度、修復的成本等。通常一副落料模具沖裁數千件零件后,模具(凸、凹模)刃口都會出現一定程度的缺損,并產生毛刺,對缺損部分進行修磨、重配銷軸等,模具可以恢復到相當高的精度[1],從而實現重復利用,大大減少模具開支,合理的設計可以使模具在修復時簡單易行。而此類模具通常又要用到壓力機,模具設計不合理,往往是一些安全事故發生的重要誘因,因此,務必要從設計源頭抓起,并在生產應用過程中跟蹤改進,才能最大限度的減少安全事故的發生。

2 落料模具主要設計缺陷及其改進方案

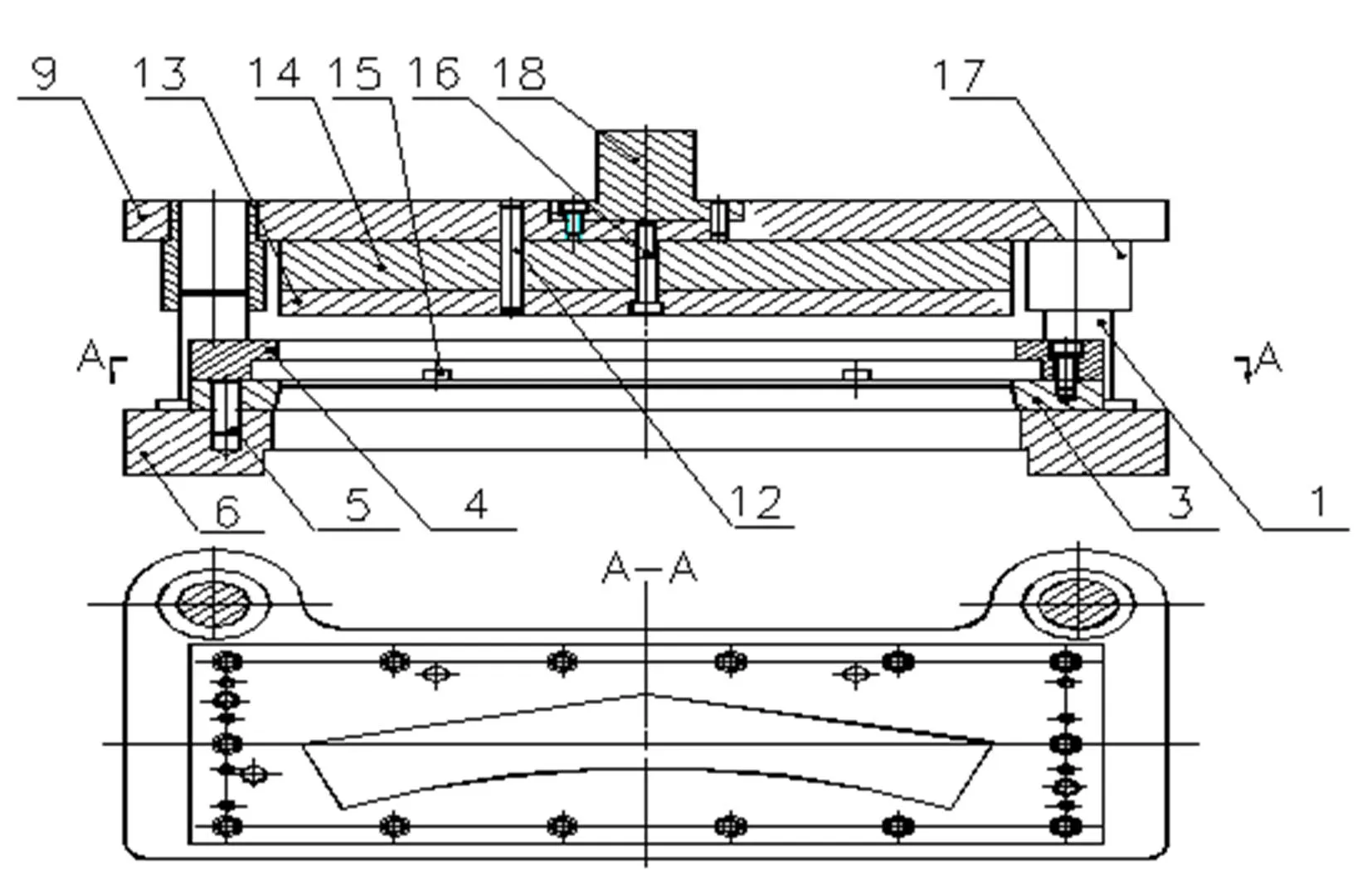

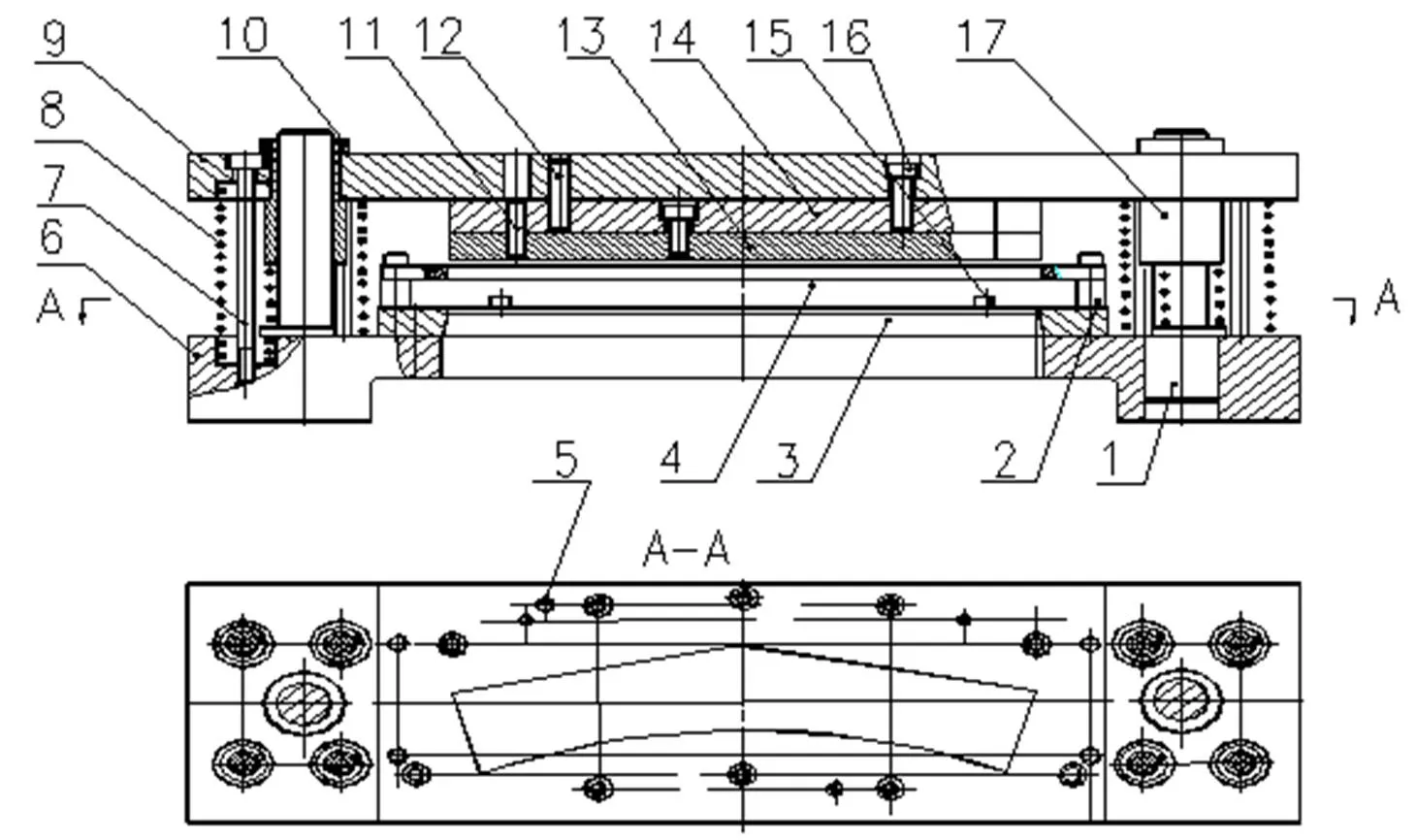

以下落料模主要設計缺陷是在生產使用中發現的,一并列出實際采取的因應措施,已經有多年的生產應用,證明是相當實用且成熟的改進方案,改進前后比較詳見圖1和圖2。

2.1 凸模緊固螺釘方向反向,造成修復時空間受限,大大降低模具重復使用壽命。凸模緊固螺釘反向(螺釘圖1 中16緊固螺釘從下往上鎖),致使模具修復時,螺釘頭沒處藏身, 凸模能修復的次數少, 模具使用壽命大大降低。螺釘頭安裝孔雖說可以加深,而剛性主要落到定位銷上,多少還是會影響模具剛性,對于凸模較薄的模具,這種改進也就更有必要。

改進方案:凸模緊固螺釘改從上往下緊固的方式。

2.2 模具布局不合理:凸、凹模螺釘布局不合理,鎖緊后造成局部變形不一,導致刃口易損。

改進方案:相對較均勻地分布定位孔,使模具受力較均衡。

2.3 模座剛性不足,導致上、下模具錯位嚴重,上模座或下模座太薄,沖壓時易變形,嚴重時造成導柱1發生扭斷。(發生此情況的不是圖1所示型號的落料模具)

改進方案:增加下模座的厚度,對于已經完工的模具,通過將一模座固定在一定厚度鋼板上的辦法解決(在增設的鋼板上掏空出料口),這種彌補方案是合理的,因為后續投產的模座都可以利用這塊鋼板,正好可以減少模具材料的投入,當然,模座消耗并不多,沖裁約40~50萬件才需換一套,期間模具修復時,都是通過不斷修配銷軸的辦法,實現準確定位。

圖1 落料模原設計結構

圖2 落料模改進后結構

1—導柱 2—小套筒 3—凹模 4—卸料板 5—凹模定位銷 6—下模座 7—彈性卸模導桿(內六角螺釘) 8—卸模彈簧 9—上模座 10—導套防松螺母 11、12—圓柱銷 13—凸模 14—凸模墊板 15—擋料釘 16—緊固螺釘 17—導套 18—模柄

2.4 擺脫沖壓設備精度差對模具使用壽命造成不良影響

改進方案:對設備及時檢修,嚴禁設備帶病操作;改進脫模方式,徹底擺脫設備精度誤差對模具的損傷:改用壓簧脫模方式(滑塊上升后,上、下模依靠導柱邊上彈簧的彈力實現脫開)。具體方法為,在左、右導柱附近各安裝四支導桿螺釘及壓簧。下模座導桿螺釘鎖緊底孔應注明按規范要求的長度,螺紋通常不易變形要有7~8個螺距的長度[3],并且壓縮加工公差,使八支導桿鎖緊后盡量等高,以起到鎖到底恰好緊固又不易松開,使彈簧受力均衡。整套模具僅固定下模座于機床上,就可以實現正常的沖裁,為了更好的實現卸料,導柱位置也進行均衡優化,以更好地實現彈性脫模。

2.5 卸料板過于厚重復雜,浪費材料

原設計(某型號第一套試用模具)對寬約600mm沖裁模卸料板采用厚度40mm鋼板,刨掉大部份20mm,余下當支架(該模沖裁工件板厚僅為1mm);或卸料板固定于上模座,采用壓簧卸料。

改進方案:采用平鋼板10mm加墊螺母或套筒的方式,只要卸料板間隙[2]和小套筒定位孔大小設計合適,簡易可行,可較多節約加工成本。

若自潤滑材料沖裁模采用橡膠板局部掏空,套住凸模,卸料板通過定位釘把橡膠板緊固在上模座上,因彈性好的橡膠板難以買到,往往會造成生產被動。

若是卸料板通過定位螺釘和小壓簧安裝在上模座上,因為卸料板間隙限制,小壓簧會因卸料板受力不均而偏向,沖裁過程卸料板會失效,因此圖2的卸料方式還是比較合理的:剛性足夠,改進后卸料成功率100%。

2.6 凹模厚度及其正確的設計結構探討

“凹模厚度一般設計20mm至25mm以上,沖裁孔建議下面要掏大”,很多專著只是作為建議提出來是不夠的,如果沖壓時模具閉合深度不足,將造成后面沖裁的工件,隨著模具的磨損尺寸逐漸增大,從而對凹模沖裁孔造成擠壓,直至引起凹模破裂。所以,沖裁口有效厚度應僅保留6-7mm一般較為合適,其余均應傾斜較小角度,如采用氣動砂輪修磨等,實施掏大處理。

2.7 沖裁落料成形的經濟性分析

除了沖裁的落料成形外,銑削成形也是一種常用的成形加工工藝,沖裁落料成形比其它成形工藝具有較多的優勢。沖裁成形與銑削成形的成本比較:生產現場通常采用加工中心對復雜形狀的薄板材料銑外形加工,此前必須先對工件進行劃線、下料,再進行銑削加工,而且銑削過程還得調換壓緊工裝,因此,加工效率相對很低。經過對一種型號的(包括設備的電、氣、油、人工、模具、模具維修、刀具消耗等)綜合成本估算,沖裁成形綜合成本約僅為銑削成形1/2,加工效率則是后者的2.5倍左右,在大批量生產或工件太小難于采用銑削加工時,沖裁成形應用方面的優勢十分明顯。當然,如果只是小批量工件的生產,則銑削成形反而更方便,機動性更好。

3 整形模具安全性改進

這也是一個現實的改進例子,設計部門設計整形模具時,采用一塊外徑φ140,厚15的上模壓板,作為緊固整形模上模的壓板,見圖3中的模具2——上模壓板,整形作業時,操作人員難于持握,且手指及手掌完全處于壓力機滑塊沖頭與上模壓板之間,一旦設備發生連沖故障,操作人員的手掌將大部被壓碎。

根據模具設計理念,雙手持模的方式較為安全[3],但實際改進應用時,可操作性較差,因為兩手同時把握上模,操作過程還要騰出手來更換整形工件,操作效率很低,根據實際抽查,發現操作人員還是偷偷采用慣有方式持模,隱患依然存在。

發現問題后,一方面加強抽查次數,以確保加工安全,同時實施進一步的改進,采用一種比較可行的方案,使操作人員的手部避免進入受沖壓的區間,具體為:通過體積測算,把上模壓板改成X形狀的近雙曲線階梯形,如圖4所示,提高了上模壓板的高度,便于手的持握,同時,除鉆定位孔外,還鉆去多余重量,使其重量達到略小于原有上模圓板的重量,經改進后,操作起來輕松且安全。

實際操作中,操作者需保持合理的節拍,要求操作者整形上模壓板要移開適當距離,才可以確保在上料時,模具不會進入合模狀態,避免發生上料時,手可能被壓到的事故。通過現場跟蹤考核及教育,經過近三年的生產應用,總共已加工了近百萬件,安全可靠性高,證實這種改進是卓有成效的。

4 擠壓模、壓配模具的設計和試制安全隱患

4.1 擠壓模的安全性

擠壓模一般都要設計護套,防止模具崩裂彈射傷人。擠壓模具護套壁厚早期大多有10-15mm,實際上,視情況也就5-10mm就夠了,護罩太厚,每班產量較大,徒增不少勞動強度。工業工程作為一門現代化生產的重要學科,是技術進步的重要指導工具,不但有利提高職業健康,而且也有利于提高生產效率,應得到更加全面有力的推廣。

圖3 整形模原結構

圖4 整形模改進結構

1—持模的手 2—上模壓板 3—整形模上模

4.2 壓配模的安全性

壓配模具也有存在安全性的問題,特別是壓配上模,壓配一般由上模、下模和芯軸構成,如果上模高度不足(即上模高度應高于芯軸和戴套手的總高),在裝料過程中,萬一發生連沖,手指處于壓力機滑塊和芯軸之間進行裝料、卸料,才不會發生安全事故。

4.3 新修配的模具試用期的安全性

新修配模具試用期往往是模具安全使用的最大盲區。不論是技術管理人員或是操作者,一定要時刻保持清醒頭腦,把安全放在第一位,有時為趕時間,沒有裝上護套即實施擠壓試模,完全可能造成模具破裂而傷人的事故,這種險肇事故的教訓是非常深刻的,個別模具因為材料缺陷或熱處理內應力的存在等因素可能有潛在的裂紋,僥幸心理是安全最大的殺手。

4.4 壓力機故障率及其改進的探索

模具安全性設計是確保操作人員安全的重要保證。壓力機有各種各樣的情況會發生連沖。如:操縱機構部件失靈、轉鍵故障、腳踏電氣開關失控等等不一而足。就連電磁吸鐵故障也會引發連沖:如經過改進的提高吸鐵斷電能脫落的拉簧疲勞折斷,電磁吸鐵失電時,仍處于吸合狀態。更換彈簧后,因為電磁吸鐵長期工作,吸鐵上貼合面過于平實,加上表面少量污漬存在,吸鐵掉不下來造成連沖。改進方案:采用角磨機磨削1mm左右數條交錯的溝槽——減少接觸面后,故障排除;加工密閉護罩蓋住電磁吸鐵,防止油污灰塵進入,避免重復發生貼粘。

實用中,壓力機的操縱機構有一些還是比較不會發生故障的,如果相關壓力機生產企業或行業協會,能致力于搜集各種操縱機構的故障率分析,一定可以優選出較好的操縱機構,生產現場壓力機操縱機構類別較多,大部分操縱機構的部件還相當多,發生故障的概率也越多。操縱機構設計較合理的則并不多,若較合理的能推而廣之,必定可以大大減少壓力機連沖的發生。

很經典的這句話往往是有用的:“只要是運動部件,就可能存在故障。”其實,這也是系統化思維在維修實踐中的應用,可以為快速排除故障提供有利支持,可以不鉆牛角尖,少走彎路。

正因為壓力機故障類別繁多,從這個角度來講,模具設計安全的重要性也就更加突顯,改進模具結構無疑是減少,乃至于完全避免發生安全事故的重要選項。安全隱患存在于生產過程中的每一個環節,只有通過仔細觀察,認真分析,才能看出門道。限于篇幅,略舉案例,旨在起拋磚引玉的作用。

安全也是一種效益,應根植于每個設計人員的腦海中,事實雄辯地證明,誰繃緊了安全這根弦,誰就會少出事故、不出事故;否則,慘痛的教訓就可能不期而至。設計人員要具備安全的敏感性,就要多多深入生產現場,因為只有深入生產現場,才能更多的發現問題和解決問題。

[1] 嚴壽康,孫倫寶,劉漢貴,李德華.沖裁工藝及沖模設計[M].北京:國防工業出版社,1993:29-37.

[2] 高長水,孫昌盛,王志立等.軸承沖壓工技能[M].北京:機械工業出版社,1994:26-29.

[3] 第四機械工業部標準化研究所.冷壓沖模設計[R].第四機械工業部標準化研究所出版發行,第五版,1981:573-577.

Safe and Economical Design of Blanking, Reshaping and Extruding Dies

WU Wen-fu

(Fujian Longxi Bearing (group)Co., Ltd., Fujian Zhangzhou 363000,China)

In this paper,safe and economical improvements of blanking,reshaping dies and extruding dies are discussed and analyzed,which can provide reference for designs and reduce avoidable safety accidents.

Blanking;Reshaping;Extruding;Safe;Economical

(責任編輯:季平)

2011-01-14

吳文福(1968-),男,福建龍海人,工程師,本科。

TG375+.4

A

1673-1417(2011)01-0020-05