高溫熱環境下EPDM絕熱材料炭層表面相態試驗①

薛 瑞,劉佩進,王書賢

(西北工業大學燃燒、熱結構與內流場重點實驗室,西安 710072)

0 引言

EPDM是目前固體火箭發動機燃燒室內壁面最常用的一種炭化型熱防護材料,其在高溫條件下形成炭化層、熱解層和材料基體層。國內外對建立EPDM絕熱層燒蝕模型開展了大量的試驗研究[1-4]。試驗發現[4],發動機工作結束后,在EPDM絕熱材料炭層表面附著有白色絮狀物質。根據能譜分析,其主要成分為SiO2。

SiO2的熔點是1 996 K,沸點是2 503 K,均低于燃氣溫度,當炭化層溫度高于SiO2的相變溫度后,SiO2可能以液態或氣態形式向表面遷移損耗,并可能以液膜形式附著于炭化層表面。炭化層表面的相態直接影響到燃氣向炭化層的傳熱、炭化層內部的傳熱、機械破壞模式、表面的化學反應等。如今國內外基于炭化層表面為固態假設下所建立的模型,如何洪慶等[5]采用氣動熱化學燒蝕機理,擴散和化學動力學雙控制機制,并計入氣流與粒子的侵蝕,同時將燒蝕與移動邊界下的傳熱相耦合所建立的EPDM燒蝕模型,以及杜新等[6]以5個化學反應為基礎建立的化學燒蝕模型,都需進行改進和修正。因此,迫切需要了解炭化層表面在發動機工作熱態環境中的相態。

文中利用一種燒蝕發動機,在其高速段安裝設計的表面碰撞裝置,對EPDM絕熱材料進行高溫炭層表面相態試驗研究,并結合電鏡照片對表面相態進行分析,可為燒蝕模型的建立提供試驗依據。

1 試驗

1.1 試驗方案

固體火箭發動機工作過程中的環境十分惡劣,其高溫高壓以及有兩相流沖刷的內部環境,使得現階段的任何直接相態探測儀器都無法使用。從星際探測中采用撞擊探測器,對星球表面進行探測得到啟發,如圖1所示。在發動機工作結束前(絕熱層仍處于正常燒蝕狀態)采用石墨球彈射碰撞熱的絕熱層表面來進行相態探測。由于炭化層是疏松的多孔物質,如果表面是固態的,撞擊后會產生明顯的裂紋;如果表面存在較多的液相物質,撞擊后表面只會凹陷進去,基本不出現裂紋。因此,可試圖通過分析EPDM絕熱層燒蝕過程中被撞擊后的炭層表面形態變化,來判斷其在高溫熱環境下的相態。

圖1 撞擊探測器撞向彗星表面Fig.1 Photograph of im pacting detector

撞擊球材質采用石墨的原因有3點:

(1)熱沉較低,與炭化層表面撞擊接觸時的傳熱效應不明顯,基本不會改變炭層表面溫度;

(2)密度較小,與炭化層的撞擊力較小,保證了炭化層被撞擊后的整體完整性;

(3)主要成分與炭化層相近,不引入其他元素。

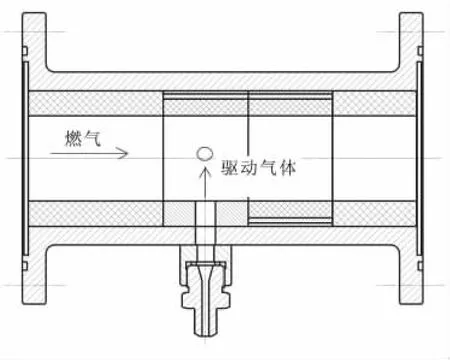

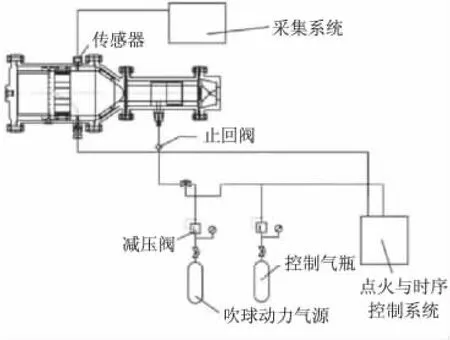

1.2 試驗系統

試驗系統由供氣系統、燒蝕發動機試驗裝置、表面碰撞裝置、點火與時序控制系統、數據采集系統組成。燒蝕試驗發動機結構如圖2所示,采用含鋁5%的復合推進劑。待測絕熱層試件長50 mm、寬20 mm、厚10 mm。試驗設計工作壓強為4 MPa,工作時間7.8 s。高速段燃氣速度為16.4 m/s,推進劑燃溫3 134 K。

圖2 燒蝕發動機試驗裝置結構圖Fig.2 Sketch of ablation testmotor

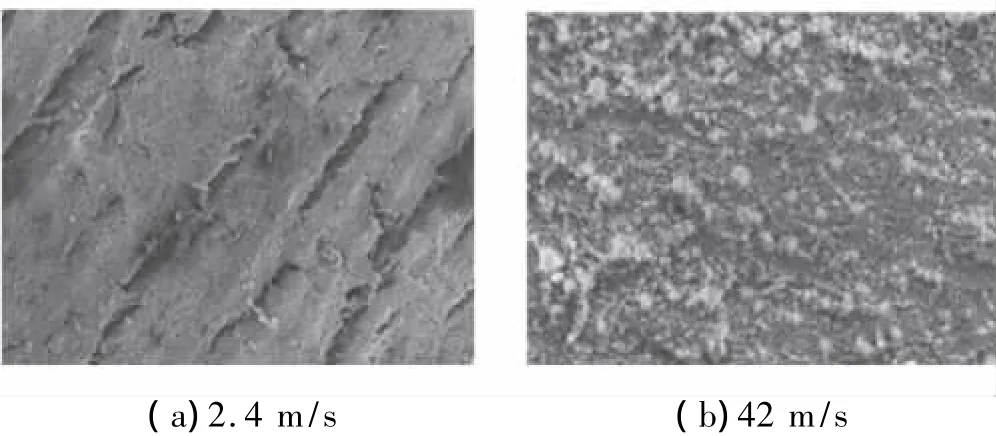

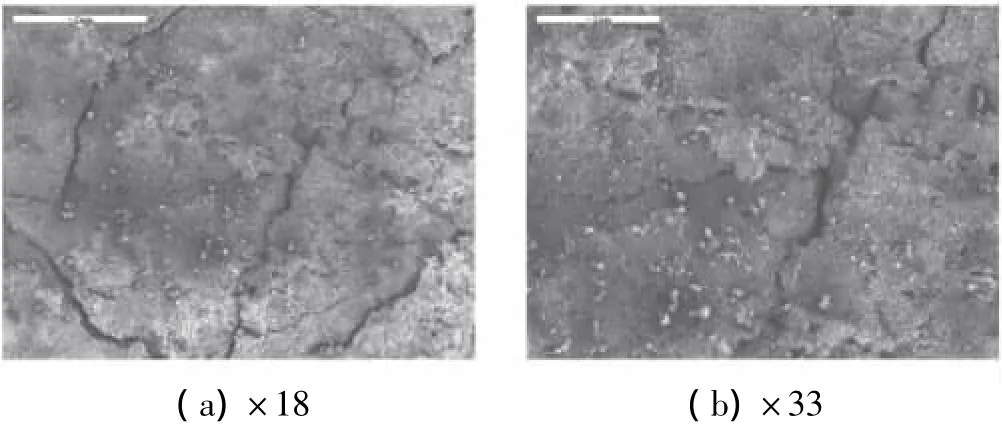

根據試驗需要,設計了一套表面碰撞裝置,并對原有燒蝕發動機的高速段殼體和試件夾進行了改進。該碰撞裝置較為簡易,其主要缺點為不能實現對發射小球初射速度的精確控制,只能通過驅動氣體壓力調節,實現速度在一定范圍內的變化,但這并不影響本文的研究目的。將表面碰撞裝置連接在燒蝕發動機高速段,對高速段的絕熱層進行試驗研究。之所以選取高速段而不選取其他段,是因為本文對絕熱層相態判斷的依據是碰撞后是否有裂紋產生。根據文獻[4],在不同燃氣流速條件下,炭化層表面形貌有明顯差別。如圖3所示,在低速下,炭層表面有明顯的縫隙,且隨著燃氣速度的增大,裂縫逐漸減少,到高速段(42 m/s)時已觀察不到裂縫。文獻[4]中指出,高速段炭化層表面的SiO2絮狀物比其他段更厚,其存在較大面積液膜的可能性越大。因此,為避免對撞擊裂紋產生干擾,只能選取高速段進行研究。其探測過程示意圖如圖4所示。

圖3 2.4 m/s和42 m/s流速下炭化層表面SEM(×33)Fig.3 charring layer surface SEM in different gas speed(2.4 m/s and 42 m/s)

由于燃氣流動,使石墨球進入高速段后的運動軌跡難以準確估計。因此,將彈射位置放在前面試件的正下方,即使運動方向偏轉,也可保證石墨球能夠撞擊在后面的試件上。由于本文所采用的燒蝕試驗發動機噴管喉部直徑為9 mm,為避免石墨球撞擊后向下游運動過程中阻塞喉部發生危險,同時考慮到撞擊球撞擊炭層表面應有一定面積,經計算取石墨球直徑為7 mm。整個試驗系統如圖5所示。

圖4 表面探測過程簡圖Fig.4 Sketch of process of surface detecting

圖5 試驗系統簡圖Fig.5 Sketch of test system

2 試驗結果

2.1 壓強-時間曲線分析

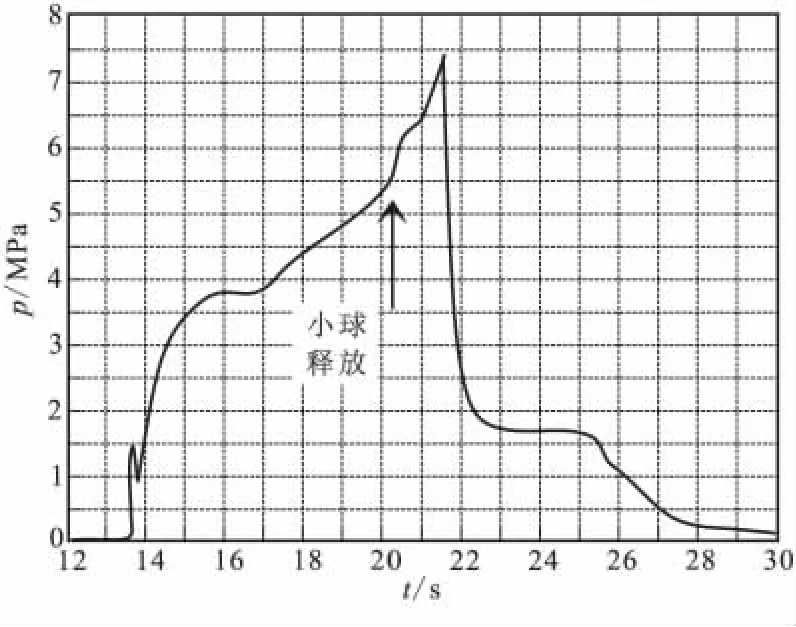

由于在進行本次試驗的同時,在低速段同時開展了EPDM絕熱材料炭化層表面裂紋形成試驗研究,試驗中需對觀察窗口進行氮氣保護,從而使燃氣中混入了流量為0.027 9 kg/s的氮氣。燃氣的質量流率為0.166 5 kg/s,由計算得高速段燃氣總的熱流密度為16.02×105J。加入的少量氮氣主要混在中心燃氣流區中,對炭層表面的傳熱貢獻很少。因此,這些氮氣的加入,不會對工作中的炭層表面溫度造成很大減少。計算表明,撞擊時刻炭層表面溫度約為2 812 K。

圖6為整個試驗過程的壓強-時間曲線。設計工作時間為7.8 s,為了在高溫環境中完成表面相態探測,設定小球釋放時刻為點火后6 s。可看出,剛開始發動機工作壓強略低于設計壓強(4 MPa),其原因是在時序控制上,低速段上進行炭化層表面裂紋試驗的拍攝窗口保護氣在點火之前通入,由于氮氣的制冷作用,使裝藥初溫降低,從而使工作壓強達不到設計的4 MPa。t=13.6 s時刻開始點火,在t=17 ~20.1s壓強的上升是因為隨著裝藥的燃燒,使燃燒室內的溫度迅速上升,從而使燃速增大。在t=20.2 s時刻的迅速上升,是因為這時釋放小球的動力氣源(8.5 MPa)打開,從而使整個發動機內的壓力迅速上升。在t=21s左右,壓強又一次迅速爬升,是因為這時為低速段上進行炭化層表面裂紋實驗開啟除氣系統,吹除氣源(10 MPa)的打開,使發動機內的壓強又一次迅速上升。從整個壓強曲線來看,試驗過程按預定程序進行。

圖6 壓強-時間曲線Fig.6 Curve of pressure vs tim e

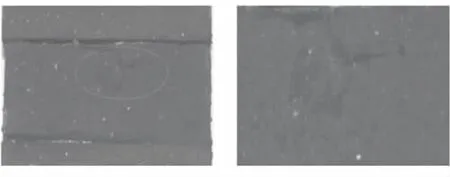

2.2 被撞試驗件炭化層表面宏觀狀態

采用精度0.01 mm的小頭千分尺及精度0.01 g的電子秤對試件進行測量,得到其燒蝕率為89 g/(s·m2)。被撞試件表面如圖7所示。從試件表面來看,有一個很明顯的凹坑。凹坑整體呈圓形,與撞擊小球外形基本相符。除凹坑以外,炭化層表面保存完好,無凹坑現象。這說明裂紋的產生完全是由撞擊造成的,從而排除了由于試驗后冷卻作用而產生裂紋的可能性。從形貌上來看,凹坑邊緣有較為明顯的裂紋,在凹坑中間有細小的裂紋,部分裂紋較深;從凹坑的裂紋分布來看,凹坑的右邊撞擊的力度較大,裂紋較寬,且相對較深;凹坑左邊的裂紋較細。這是由于小球撞向試件表面過程中受橫向燃氣的推動,撞擊時炭層受一個橫向的作用力產生的。對凹坑進行測量,發現凹坑深度在1.5 mm左右,直徑約5 mm。說明在此試驗燃氣壓強下,提供8.5 MPa的供氣動力,使得小球接觸表面的撞擊力適中。

圖7 被撞試驗件及撞擊凹坑放大圖Fig.7 Photograph of im pacted sam ple and hollowness

2.3 被撞試驗件炭化層微觀結構

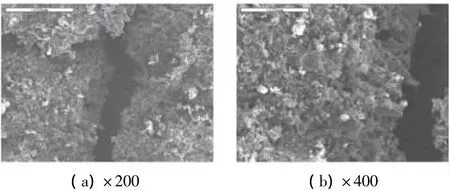

為進一步分析炭化層表面被撞形貌,利用日本電子Jeol的JSM-5800掃描電鏡,對試驗件凹坑內局部裂紋進行電鏡掃描,該設備空間分辨率為亞微米級,可進行顯微形貌、顯微結構分析,見圖8~圖9。

圖8 凹坑內局部塌陷SEMFig.8 charring layer surface SEM of impacted sample

圖9 凹坑內局部塌陷SEMFig.9 charring layer surface SEM of impacted sample

從圖8可看出,凹坑中的裂紋呈以中心處向周圍發散的形式出現。脆裂產生的裂紋較深,長度較長。凹坑的塌陷形態與脆硬固體表面被撞擊后的形態相同。從圖9可看出,試驗件表面附著有白色顆粒狀硅的氧化物或鋁的氧化物,且產生的裂縫內沒有類似液體滲入的痕跡。由此看出,由于毛細現象而不斷從孔隙中帶出的氣態或液態SiO2到達表面后,在高溫高速燃氣環境下很可能因為蒸發或升華而不斷的被來流燃氣帶走,從而沒有產生液態SiO2滯留表面,而產生大SiO2液滴,其表面張力與燃氣的氣動力達到平衡而保持穩定。因此,可判定在本試驗條件下,被測試驗件炭層表面主要是以固相狀態呈現的。

3 結論

設計了一種絕熱層炭層表面狀態探測方法,該方法可對在燒蝕試驗發動機高溫環境下工作的的絕熱層炭層表面狀態進行探測。對被撞試件表面凹坑照片的局部放大以及掃描電鏡照片表明,在高溫熱環境下,炭層表面撞擊凹坑的產生是脆裂式的,排除了在燒蝕過程中EPDM炭層表面有連續較厚液膜存在的可能性。即在本試驗條件下,EPDM炭層表面在高溫環境下主要是以固相形式呈現的。通過掃描電鏡可看出,撞擊后產生的裂紋相對于整個炭化層厚度較深。說明炭化層表面在高溫熱態環境下是易碎的。

[1] 何國強,王國輝,等.高過載條件下固體發動機內流場及絕熱層沖蝕研究[J].固體火箭技術,2001,24(4).

[2] Tae-Ho Lee.Experimental study of the surface regression rate to the heat transfer[R].AIAA 98-32611.

[3] Mc Whorter B B,Ewing M E,Bolton D E,etal.Real-time inhibiter recessionmeasurements in two space shuttle reusable solid rocketmotor[R].AIAA 2003-5107.

[4] 王書賢,何國強,劉佩進,等.氣相燃氣速度對EPDM絕熱材料燒蝕的影響[J].推進技術,2010,31(2).

[5] 何洪慶,嚴紅.EPDM 的燒蝕模型[J].推進技術,1999,20(4).

[6] 杜新.固體火箭發動機內絕熱層燒蝕分析[J].固體火箭技術,1994,17(2).