等效結構應力法在鐵路車輛焊接結構中的應用

李曉峰,王宇,李光,李向偉

(1.大連交通大學 交通運輸工程學院,遼寧 大連 116028;2.齊齊哈爾軌道交通裝備有限責任公司,齊齊哈爾 161002)

0 引言

焊接是一種在連接金屬結構中既有效又經濟的連接方式,是現代生產制造業采用的最主要的連接方式之一,廣泛應用于汽車、航空航天、鐵路機車車輛、建筑等工業的各個領域,但是由于在焊接過程中難免會伴隨著各種缺陷和一些難以控制的因素,如應力集中、殘余應力等,因而導致了焊縫成為最薄弱環節,焊縫的壽命也往往都要低于母材的壽命,所以焊縫的位置通常是容易發生疲勞破壞的位置.不同于其它的一些應用于海上運輸罐式集裝箱,本文研究的罐式集裝箱主要應用于鐵路運輸.該集裝箱在線路上使用一段時間后,在箱體框架的焊縫出現了疲勞裂紋,針對此條焊縫,維修中采用了加補強板的補強方案,為了確定原結構出現疲勞裂紋的原因以及補強方案的有效性,引用了美國2007年ASME標準中最新的網格不敏感的主S-N曲線法[1-3]對該處焊縫進行了有限元建模,并對原結構與補強結構的等效結構應力和焊縫壽命進行了對比并得出相應的結論和一些建議.

1 等效結構應力法的基本原理

1.1 結構應力的定義

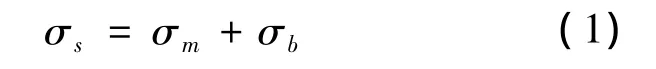

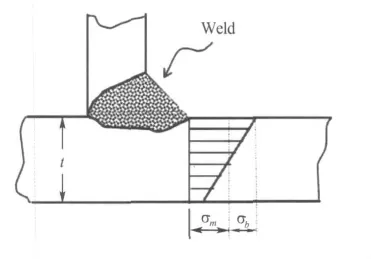

在焊趾缺口附近沿板厚方向的應力分布通常是非線性的,焊趾部位垂直于豎向假設裂紋面的實際正應力分布如圖1所示.按平衡等效條件,該實際缺口處的正應力可分解為沿板厚t分布的膜正應力σm、彎曲正應力σb和非線性正應力峰值σp,結構應力σs即定義為焊趾表面膜正應力σM和彎曲正應力σB之和.

圖1 焊縫結構應力組成

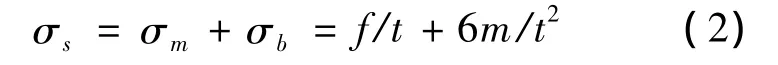

當結構處于平衡狀態,由外力引起的焊趾處的結構應力σs與外載荷平衡,非線性正應力峰值σp是自平衡的殘余應力.σm和σb對疲勞起主導作用.已知焊趾處的線載荷f,線彎矩m和板厚t.根據力平衡和彎矩平衡方程即可求出焊趾處的結構應力值σs結構應力:

σs為所求結構應力值,該值的大小對有限元網格不敏感.另外,當有較大剪切力存大時,還應計入剪應力對疲勞性能的影響,剪應力的計算方法與上述過程相似.

1.2 等效結構應力的定義

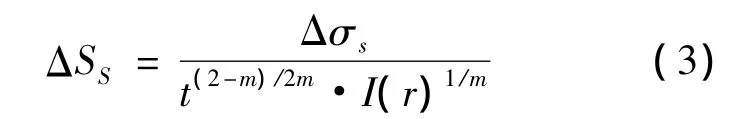

等效結構應力是以結構應力為控制參數計算應力強度因子,以斷裂力學為理論基礎,并結合疲勞壽命直接相關的應力參數,在這個基于斷裂力學表達式的等效結構應力中,不僅考慮焊趾缺口、焊接接頭板的厚度的影響、載荷模式的影響,也考慮了應力集中的影響,并以這些影響因素為參數導出等效結構應力轉化方程.等效結構應力轉化方程為:

以等效結構應力變化范圍ΔSS為參數的主S-N曲線的焊縫疲勞壽命計算公式為

式中,m=3.6;t為板厚;I(r)為彎曲度比r的無量綱函數(R=Δσb/Δσs);Cd及h為主S-N曲線試驗常數;N為代表疲勞壽命的循環次數[4-5].

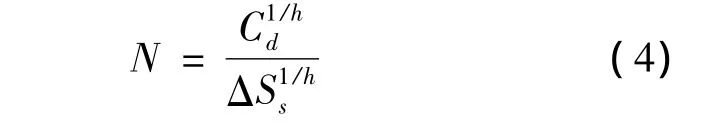

圖2 主S-N曲線試驗數據

從圖2來看,新定義的S-N曲線方程與BS標準中基于名義應力的S-N曲線方程形式上基本是相同的,但是,主S-N曲線方程中用變化范圍度量的等效結構應力并不是針對某一個具體的焊接接頭形式而提出的,它是將反映應力集中的結構應力、焊接接頭的板的厚度、外載荷引起的膜應力與彎曲應力之間的比例進行了綜合,因而對任何走向的焊縫都有效.

2 含焊縫細節的計算模型

2.1 原始方案的計算模型

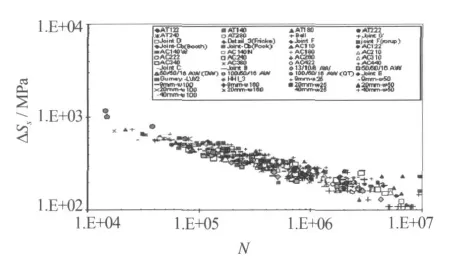

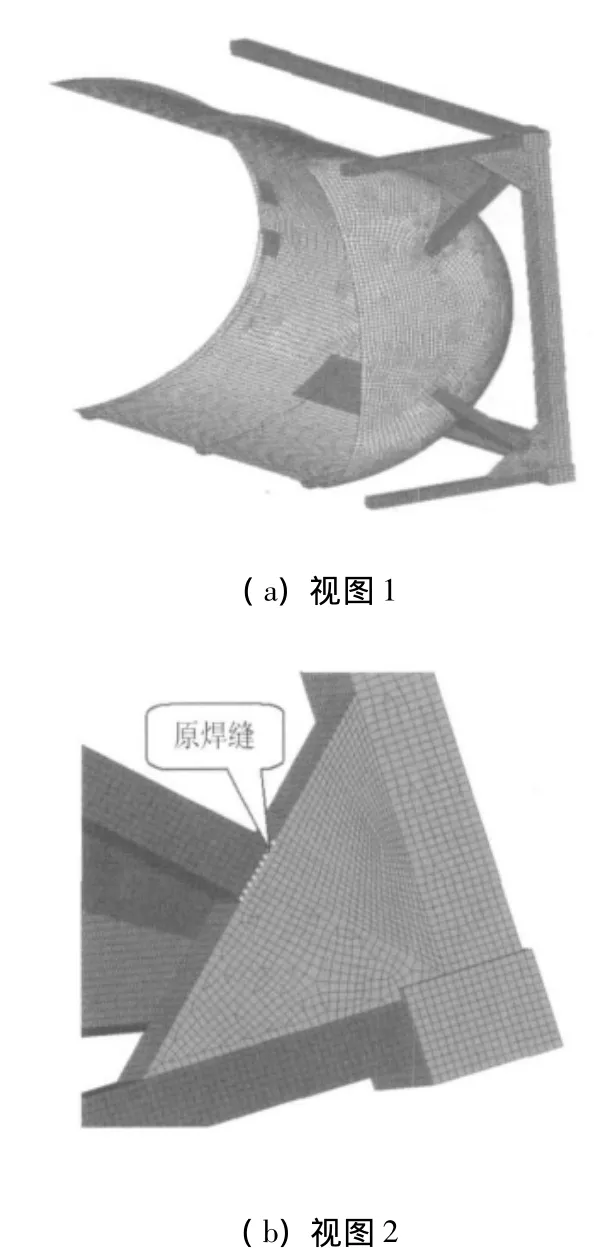

原方案焊縫的疲勞裂紋出現在罐體框架上,如圖3所示,該罐體框架上的其它幾個對稱部位均有類似形式的疲勞裂紋,因此建立包含焊縫細節在內的部件有限元模型.

圖3 原方案局部細節

有限元的建模過程采用原結構的1/4進行建模,利用殼單元(SHELL63)進行結構的離散,罐體及框架共離散為24296個單元和23962個節點.模型的載荷及約束條件均按規定進行施加.如圖4所示.

圖4 原方案1/4模型有限元網格

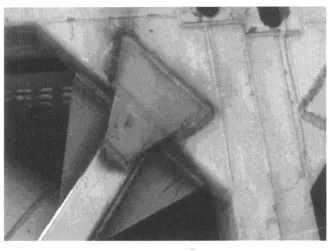

2.2 補強方案的計算模型

為了降低問題焊縫的應力幅值,補強方案的措施是在出現疲勞裂紋的焊縫的外表面焊接一塊6mm厚的補強板,該補強板只有四周通過焊接與框架連接.并且在框架上焊接了兩塊肋板.如圖5所示.補強方案與原方案相比增加了兩塊肋板和一塊補強板.其它的結構尺寸不變,補強方案較原方案增加了兩條焊縫,圖6為含焊縫細節的補強方案的有限元模型.

圖5 補強方案局部細節

圖6 補強方案1/4模型有限元網格

3 兩種方案焊縫等效結構應力計算

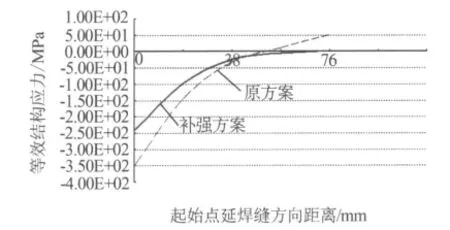

3.1 問題焊縫的等效結構應力的對比

通過對箱體的橫向、縱向和垂向三種載荷進行對比,發現垂向載荷對出現裂紋焊縫的影響較大,因此判定垂向載荷的變化引發疲勞的主要載荷.因此對比了原結構與補強方案出現疲勞裂紋的焊縫在垂向載荷作用下的等效結構應力,如圖7所示.

圖7 兩種方案等效結構應力分布對比

經過對比計算可以看出,原結構中出現疲勞裂紋處的焊縫的等效結構應力的最大值為-350 MPa,補強之后降為 -242 MPa,由于兩條焊縫的細節條件相同,所以可以肯定補強方案的焊縫壽命一定會高于原方案,補強對與提高焊縫的抗疲勞能力是起到了作用的.

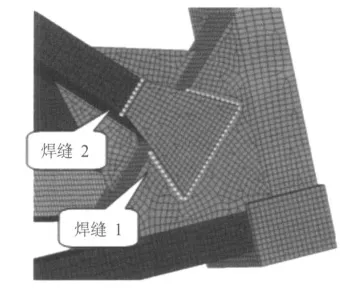

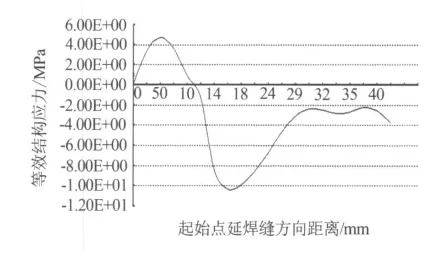

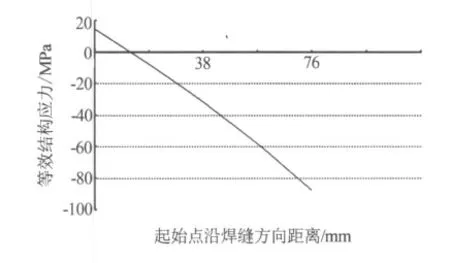

3.2 補強板上焊縫焊趾上的等效結構應力

為了對原方案結構進行補強,補強方案所增加補強板的焊接位置(圖6),補強板上的焊縫的等效結構應力的計算結果如圖8、圖9.計算結果表明補強板上的焊線結構應力的最大值分別為-10.3 MPa和-87 MPa,遠低于出現疲勞破壞的焊縫的結構應力的計算值,這表明補強本身是安全的.

圖8 補強板焊縫1上等效結構應力分布

圖9 補強板焊縫2上等效結構應力分布

4 疲勞損傷累積計算結果與對比

等效結構應力的計算能夠反應出改進方案確實對提高焊縫的壽命有幫助,但為了準確計算出改進方案的效果,還必須通過計算疲勞損傷而量化.鐵路上運輸集裝箱往往采用集裝箱平車進行運輸,因而采用AAR機務標準M-1001-97《貨車設計制造規范》第7章新造貨車的疲勞設計中的“聯運車組重車關節連接器垂向載荷的線路環境事件百分率譜”,最后遵照Miner's損傷累積理論,又分別對原結構和補強方案中上述重要焊縫的焊趾進行了疲勞損傷累積計算[6].

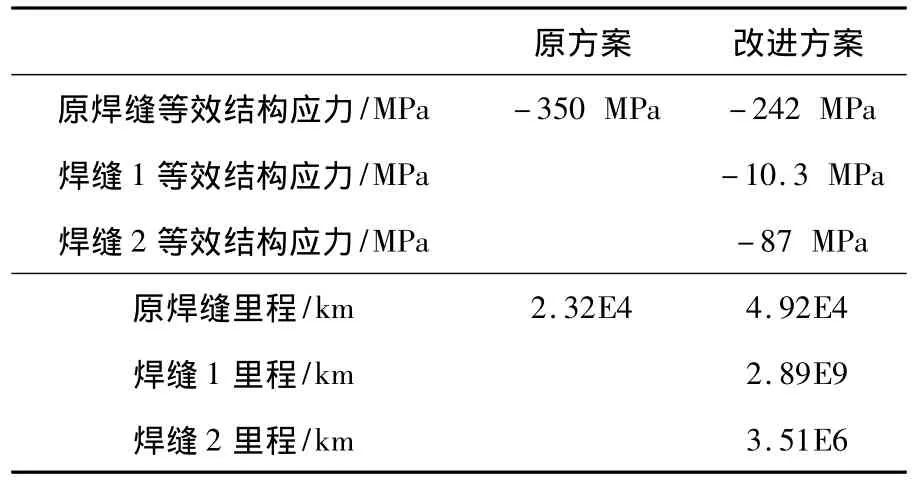

經過對載荷譜的計算,并遵照Miner's損傷累積理論得出兩種方案的焊縫的疲勞壽命如附表所示.

附表 兩種方案的結構應力與壽命里程對比

附表中計算的壽命里程為重車情況下計算得到的,若按空重比為1∶1的情況計算,按重車每年運行125 000 km,可以看到原方案的中的焊縫僅僅可以運行0.186年,這還是比較符合實際的運行情況.

5 結論

(1)等效結構應力法充分考慮焊趾缺口、焊接接頭板的厚度、載荷模式的影響,也考慮了應力集中的影響,并用一條主S-N曲線取代了其他標準的各種不同接頭的S-N曲線,從而使得計算結果更加準確更接近真實值;

(2)原結構焊縫的結構應力比較大,因而使得焊縫的疲勞壽命比較小,這一點與實際情況吻合.等效結構應力法可以有效反應出焊接結構中的應力集中;

(3)較之原結構,補強結構對提高原結構的焊縫疲勞壽命起到了一定作用,但從計算結果來看來原焊縫的結構應力仍然比較大,疲勞壽命依然很小,增加該處補強板不能從根本上提高原焊縫的抗疲勞能力.

[1]Fatigue Assessment of Welds-Elastic Analysis and Structural Stress[M].ASME Div 2,2007.

[2]李曉峰,謝素明,時慧焯,等.車輛焊接結構疲勞壽命評估方法研究[J].中國鐵道科學,2007,28(3):74-77.

[3]謝素明,程亞軍,兆文忠.貨車焊接結構疲勞壽命預測研究[J].鐵道車輛,2006,44(6):1-5.

[4]DON G P.A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints[J].International Journal of Fatigue,2001 ,23(10):865-2876.

[5]DONG P,HONG J K.Analysis of Recent Fatigue Data Using the Structural Stress Procedure in ASME Div 2 Rewrite[J].Journal of Pressure Vessel Technology,2007,129:355-362.

[6]美國鐵道協會(AAR).機務標準手冊C分冊[M].青島:鐵道部四方車輛研究所,1986.