蒙庫露天鐵礦爆破漏斗試驗(yàn)及其應(yīng)用研究

肖勝祥,陳清運(yùn),羅學(xué)東,鐘 健

(1.新疆和合礦業(yè)有限責(zé)任公司,新疆 和靜 813200;2.武漢工程大學(xué)環(huán)境與城市建設(shè)學(xué)院,湖北 武漢 430074;3 中國地質(zhì)大學(xué)(武漢)工程學(xué)院,湖北 武漢 430074)

0 引 言

近年來,建立在利文斯頓爆破漏斗理論基礎(chǔ)上的現(xiàn)場爆破漏斗試驗(yàn)技術(shù),在礦山爆破設(shè)計(jì)中得到廣泛的應(yīng)用,如,選擇與礦巖匹配的炸藥、核定炸藥單耗、評判礦巖可爆性、確定爆破參數(shù)等[1-3].新疆富蘊(yùn)蒙庫露天鐵礦,礦巖條件比較復(fù)雜,為了確定合理的靠幫控制爆破參數(shù)和生產(chǎn)爆破參數(shù),減少爆破對邊坡巖體的損傷和破壞,降低爆破成本,改善爆破質(zhì)量,從而開展了爆破漏斗試驗(yàn)研究.

1 工程地質(zhì)概況

蒙庫鐵礦是目前新疆地區(qū)最大的露天礦,隸屬于寶鋼集團(tuán)新疆八一鋼鐵公司,為其主要礦石原料基地之一.礦床東西長3 400 m,寬650 m,面積約2.0 km2. 1#礦體是最主要的工業(yè)礦體,走向長度1 560 m,最大厚度103.18 m,一般15~40 m,平均41.26 m,其儲量占蒙庫鐵礦床西段儲量的76.86%. 6-1#礦體走向長度763 m,厚度最大35.53 m,一般5~10 m,平均12.99 m.鐵礦石力學(xué)強(qiáng)度高、堅(jiān)硬抗風(fēng)化能力較強(qiáng).

依據(jù)現(xiàn)場工程地質(zhì)調(diào)查結(jié)果,將蒙庫露天鐵礦分為Ⅰ~Ⅶ采區(qū),Ⅰ采區(qū)為北幫,Ⅶ采區(qū)為東幫,臺階高度10 m.Ⅰ采區(qū)(北區(qū))巖性主要為變粒巖、層理狀變粒巖、條帶狀角閃變粒巖及其互層.產(chǎn)狀175°~210°∠85°,主要發(fā)育兩組節(jié)理,產(chǎn)狀分別為300°∠39°、55°∠75°.該區(qū)巖體結(jié)構(gòu)為塊狀~碎裂狀,整體上分布均勻.局部有軟弱夾層、地下水浸染軟弱帶、構(gòu)造破碎帶,夾層中有膨脹性礦物質(zhì).Ⅶ采區(qū)(東區(qū))表層風(fēng)化較嚴(yán)重,巖體較破碎;但在風(fēng)化層以下,巖體較完整,巖體質(zhì)量較好.巖性主要為角閃變粒巖、條帶狀角閃變粒巖和部分磁鐵礦.

2 爆破漏斗試驗(yàn)理論依據(jù)

利文斯頓爆破漏斗理論表明,與最大巖石破碎量有關(guān)的最佳藥包埋深可依公式(1)確定.

(1)

式(1)中:Li為最佳埋深,m;Δj為最佳深度比,Δj=Lj/Le,Le指臨界埋深,m;Eb為彈性變形系數(shù);Qj為最佳藥量,kg.

利文斯頓彈性應(yīng)變方程表明,在同一礦巖體中采用同一種炸藥爆破時,小型爆破漏斗試驗(yàn)和大直徑深孔爆破(單孔)兩者的爆破漏斗參數(shù)滿足公式(2).

(2)

式(2)中:Q0、Q1為小型爆破漏斗試驗(yàn)和大直徑深孔爆破時所用的藥包重量,kg;L0、L1為小型爆破漏斗試驗(yàn)藥和大直徑深孔爆破時的最佳埋深,m;r0、r1為小型爆破漏斗試驗(yàn)和大直徑深孔爆破時最佳漏斗半徑,m;V0、V1為小型爆破漏斗試驗(yàn)和大直徑深孔爆破時的爆破漏斗體積,m3.

爆破體積與裝藥量成正比關(guān)系,在柱狀連續(xù)均勻裝藥時,非耦合與耦合裝藥時爆破抵抗線與單位長度炮孔裝藥量滿足公式(3).

W1/W2=(q1/q2)1/3

(3)

式(3)中:W1、W2為非耦合與耦合裝藥時的爆破抵抗線,m;q1、q2為非耦合與耦合裝藥時單位長度炮孔裝藥量,kg/m.

依據(jù)上述理論,試驗(yàn)研究是通過單孔爆破漏斗試驗(yàn),繪出爆破漏斗的特征曲線,求得試驗(yàn)條件下的臨界埋深、最佳爆破漏斗深度、應(yīng)變能系數(shù)、炸藥單耗等參數(shù);之后,以最佳爆破漏斗深度為裝藥深度,進(jìn)行變孔距多孔同段爆破漏斗試驗(yàn),以確定深孔爆破的孔間距;最后,采用連續(xù)柱狀炸藥斜面臺階爆破試驗(yàn)方法,確定深孔爆破的最大抵抗線.

3 爆破漏斗試驗(yàn)

3.1 集中藥包爆破漏斗試驗(yàn)

3.1.1 試驗(yàn)方案 集中藥包爆破漏斗試驗(yàn)地點(diǎn)選擇在7#采區(qū)采礦臺階和1#采區(qū)剝離臺階上.為使各炮孔爆破后形成的漏斗互不干擾,根據(jù)經(jīng)驗(yàn)相鄰炮孔間距宜大于2.5 m,孔深0.4~1.2 m,深孔和淺孔交替布置.裝藥前,對個別較深的炮孔用炮泥調(diào)整到設(shè)計(jì)裝藥深度,集中藥包裝藥(膨化硝銨炸藥,兩卷炸藥,每卷150 g,藥卷直徑40 mm),每孔裝1只非電毫秒雷管,用炮泥堵塞孔口,同段齊發(fā)起爆.

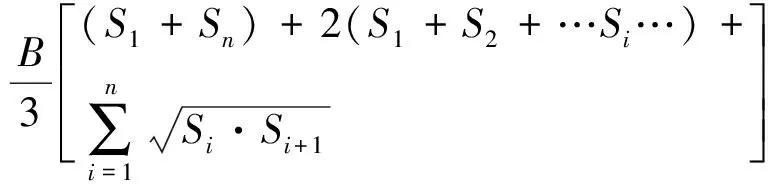

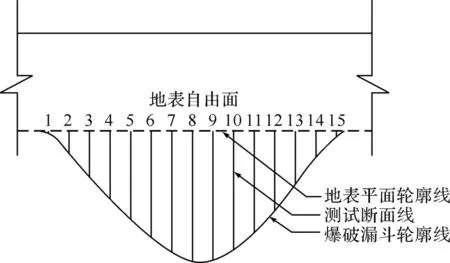

以垂直炮孔軸線的平面作為基準(zhǔn)面(見圖1),在爆破前后,分別按20 cm×20 cm的網(wǎng)度測量地表水平面和漏斗輪廓線距基準(zhǔn)面的距離,求出各測點(diǎn)的爆破深度,按拋物線法(即辛卜生法)計(jì)算求出漏斗各斷面的面積.

4(Y1+Y3+…Y2i+1…)]

(4)

式(4)中:Si為漏斗某斷面面積,m2(i=1,2,…);B為測點(diǎn)間距,m;Yi為第i點(diǎn)爆破深度,m.

按棱臺體求得漏斗體積V.

(5)

圖1 爆破漏斗體積測算示意圖

炮孔爆破后,以炮孔為中心,間隔45°直接量取八個不同方位的漏斗半徑ri,取其算術(shù)平均值作為漏斗半徑.

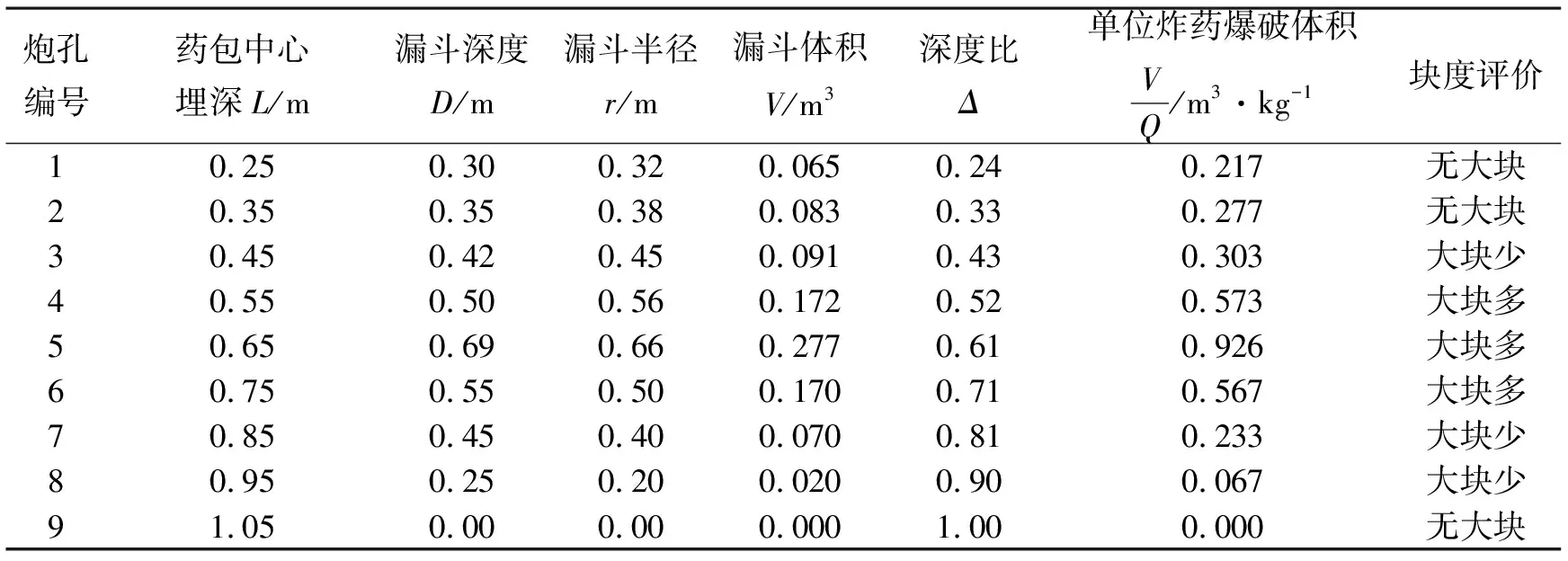

3.1.2 7#采區(qū)礦體試驗(yàn)結(jié)果 在7#采區(qū)礦體上實(shí)施集中藥包爆破漏斗試驗(yàn),試驗(yàn)結(jié)果如表1所示.

表1 7#采區(qū)礦體集中藥包爆破漏斗試驗(yàn)結(jié)果

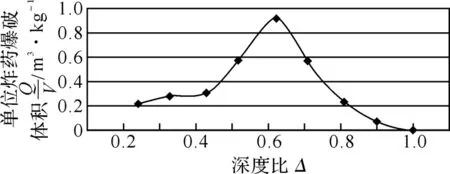

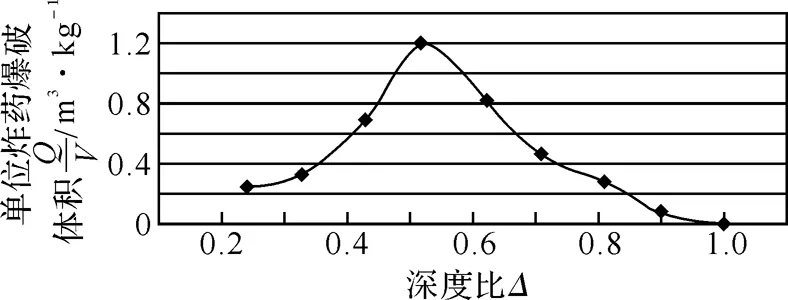

由表1和圖2,可以得到礦體集中藥包爆破漏斗試驗(yàn)的特征值,如表2所示.

3.1.2 1#采區(qū)巖體試驗(yàn) 在1#采區(qū)巖體上實(shí)施集中藥包爆破漏斗試驗(yàn),試驗(yàn)結(jié)果如表3所示.

圖2 7#采區(qū)礦體集中藥包爆破漏斗試驗(yàn)特征曲線

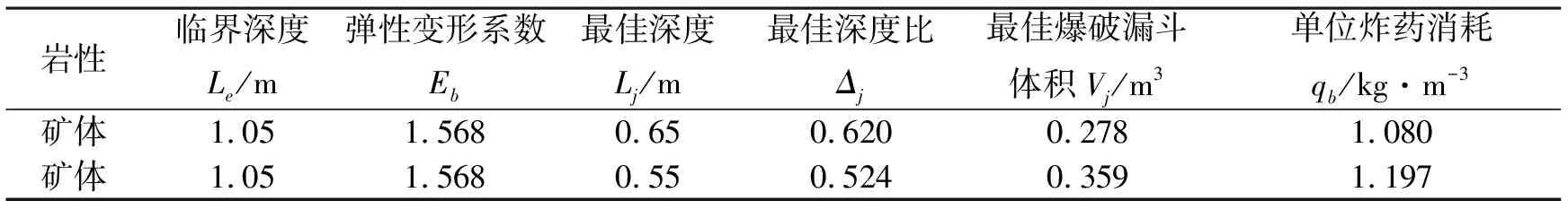

表27#采區(qū)礦體及1#采區(qū)巖體爆破漏斗試驗(yàn)特征值

Table 2 Mining area and Stripping area Blasting crater test features

巖性臨界深度Le/m彈性變形系數(shù)Eb最佳深度Lj/m最佳深度比Δj最佳爆破漏斗體積Vj/m3單位炸藥消耗qb/kg·m-3礦體1.051.5680.650.6200.2781.080礦體1.051.5680.550.5240.3591.197

圖3 1#采區(qū)巖體集中藥包爆破漏斗試驗(yàn)特征曲線

由表3和圖3可以得到集中藥包爆破漏斗試驗(yàn)的特征值,如表2所示.

3.2 變孔距多孔同段爆破漏斗試驗(yàn)

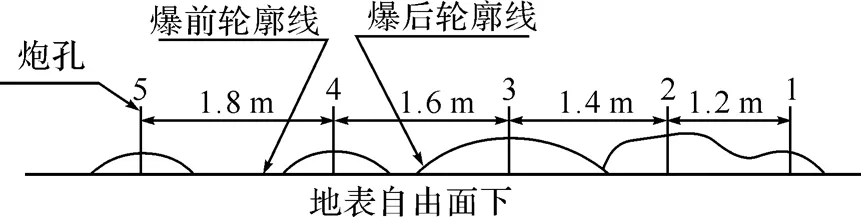

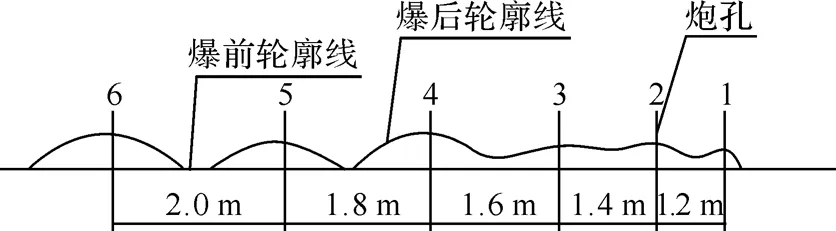

3.2.1 試驗(yàn)方案 參考集中藥包爆破漏斗試驗(yàn)的最佳爆破漏斗深度,在7#采區(qū)礦體和1#采區(qū)巖體上各鉆鑿5個孔,孔間距分布見圖4、5.以最佳炮孔埋深為藥包裝藥深度,7#采區(qū)礦體爆破漏斗試驗(yàn)采用藥包中心埋深0.64 m,1#采區(qū)巖體爆破漏斗試驗(yàn)采用藥包中心埋深0.577 5 m.使用膨化硝銨炸藥,每孔兩卷炸藥,每卷150 g,藥卷直徑40 mm.每孔裝1只非電毫秒雷管,用炮泥堵塞孔口,5個炮孔同段齊發(fā).爆破后輪廓如圖4和圖5所示.

圖4 7#采區(qū)礦體變孔距多孔同段爆破圖

圖5 1#采區(qū)巖體變孔距多孔同段爆破圖

3.2.2 礦巖體試驗(yàn)結(jié)果 7#采區(qū)礦體變孔距同段爆破漏斗試驗(yàn)結(jié)果表明,孔間距為1.2 m的1,2兩炮孔沿其中心線連通,形成溝槽,受自由面形狀的作用,孔間留有脊柱,大塊較多;孔間距為1.4 m的2、3兩孔剛好未形成連通,未能形成溝槽,但可見爆破作用使兩漏斗形成聯(lián)通,但由節(jié)理裂隙控制,形成大塊較多;與相鄰炮孔孔間距為1.6 m、1.8 m的4,5兩孔都未連通成槽,基本上形成各自獨(dú)立的爆破漏斗.孔間距等于或小于1.2~1.4 m時,相鄰炮孔爆破漏斗疊合較好,孔底礦石得到有效破碎.因此,確定孔間距參數(shù)在1.3 m為宜.

1#采區(qū)巖體變孔距同段爆破漏斗試驗(yàn)結(jié)果表明,由試驗(yàn)結(jié)果可以看出孔間距為1.6 m的3,4兩孔沿炮孔中心線連通,形成溝槽,孔間留有脊柱,大塊較多;孔間距為1.8 m的4,5兩孔剛好形成連通,但未能形成溝槽;孔間距為2.0 m的5,6兩孔未連通成槽,基本上形成各自獨(dú)立的爆破漏斗.孔間距等于或小于1.6 m和1.8 m時,相鄰炮孔爆破漏斗疊合較好,孔底礦石得到有效破碎.因此,確定孔間距參數(shù)在1.6~1.8 m范圍為宜.

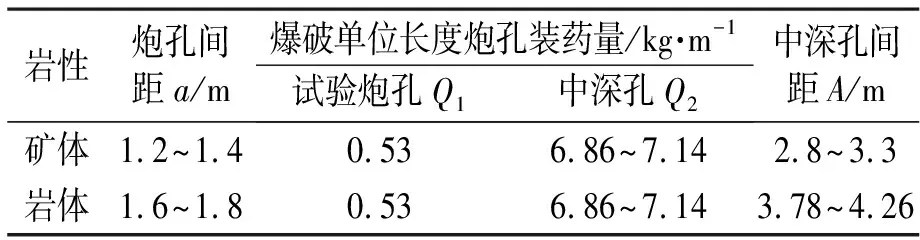

根據(jù)利文斯頓爆破漏斗理論,中深孔臺階爆破由公式(6)進(jìn)行計(jì)算,礦體和巖石中中深孔孔間距如表4所示.

(6)

式(6)中:a為變孔距多孔同段爆破漏斗試驗(yàn)炮孔間距;A為中深孔孔距;Q1為斜面臺階法爆破試驗(yàn)單位長度炮孔裝藥量;Q2為中深孔爆破單位長度炮孔裝藥量.

表4 變孔距多孔同段爆破漏斗試驗(yàn)結(jié)果

3.3 斜面臺階爆破漏斗試驗(yàn)結(jié)果

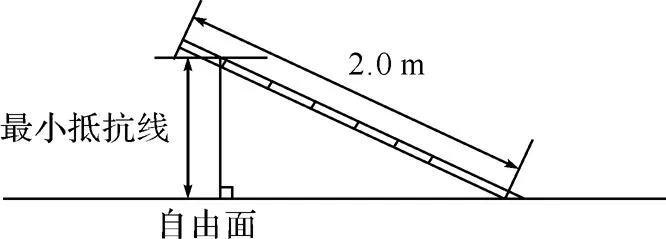

3.3.1 試驗(yàn)方案 采用連續(xù)柱狀裝藥斜面臺階爆破試驗(yàn)方法,利用斜面臺階爆破抵抗線連續(xù)變化的性質(zhì),進(jìn)行單孔斜面臺階爆破,測量爆破的最大的最小抵抗線.試驗(yàn)炮孔孔深2.0 m,孔徑為40 mm(見圖6),膨化硝銨炸藥連續(xù)耦合裝藥,裝藥密度是0.53 kg/m.斜面臺階爆破漏斗試驗(yàn)炮孔布置如圖7所示.

圖6 7#礦斜面臺階爆破漏斗試驗(yàn)炮孔位置

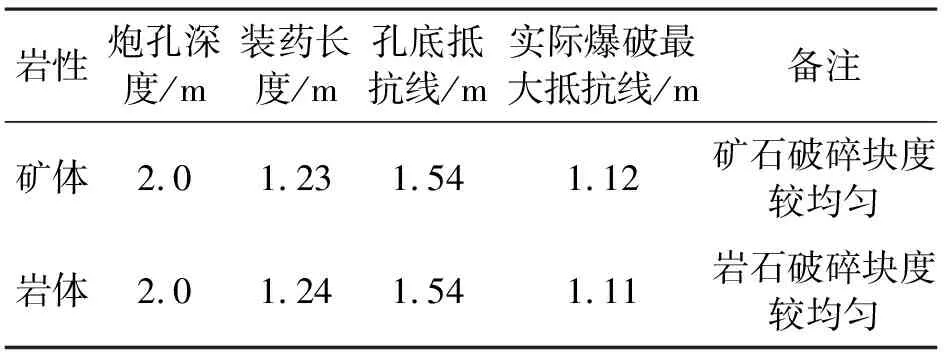

3.3.2 礦巖體試驗(yàn) 試驗(yàn)炮孔如圖7所示,礦體和巖體斜面臺階法最小抵抗線試驗(yàn)結(jié)果如表5所示.

圖7 斜面臺階爆破漏斗試驗(yàn)炮孔布置示意圖

表5斜面臺階法最小抵抗線試驗(yàn)數(shù)據(jù)

Table 5 Step method slope line of least resistance test data

巖性炮孔深度/m裝藥長度/m孔底抵抗線/m實(shí)際爆破最大抵抗線/m備注礦體2.01.231.541.12礦石破碎塊度較均勻巖體2.01.241.541.11巖石破碎塊度較均勻

根據(jù)利文斯頓爆破漏斗理論:

(7)

式(7)中:w為斜面臺階法爆破試驗(yàn)的最小抵抗線;W為中深孔炮孔排距,m;Q1為斜面臺階法爆破試驗(yàn)單位長度炮孔裝藥量,kg;Q2為中深孔爆破單位長度炮孔裝藥量,kg.

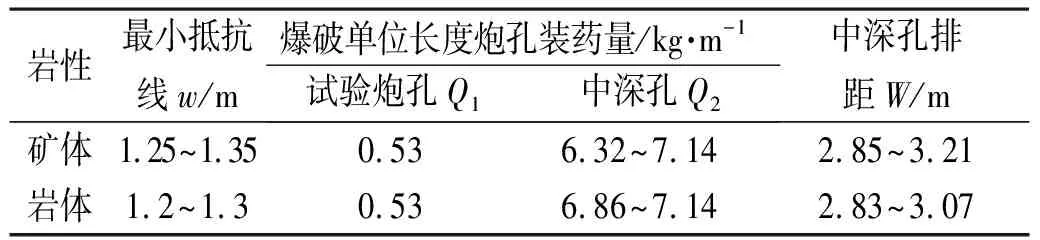

依據(jù)表5數(shù)據(jù),由式(7)計(jì)算出礦巖體中深孔的炮孔排距見如表6所示.

表6 斜面臺階爆破漏斗試驗(yàn)結(jié)果

4 露天礦中深孔爆破參數(shù)及爆破效果

4.1 爆破參數(shù)確定

根據(jù)現(xiàn)場系列爆破漏斗試驗(yàn)結(jié)果,7#采區(qū)礦體中深孔生產(chǎn)爆破的主要參數(shù)為:排距為2.85~3.21 m,孔距為2.8~3.31 m. 1#采區(qū)巖體中深孔生產(chǎn)爆破的主要參數(shù)為:排距為2.83~3.07 m;孔距為3.78~4.26 m;依據(jù)試驗(yàn)結(jié)果及相關(guān)理論,邊坡巖體靠幫爆破光面爆破參數(shù)為:穿孔直徑115 mm,孔距1.8~2.1 m,最小抵抗線2.6~3.0 m[4].

4.2 現(xiàn)場試驗(yàn)效果

將上述爆破參數(shù)應(yīng)用到礦體生產(chǎn)臺階中深孔爆破中,爆堆形狀和根底都得到改善,大塊率、單位炸藥消耗量都控制在允許范圍內(nèi).

為了保證靠幫預(yù)裂爆破和光面爆破對最終邊坡的損傷與破壞達(dá)到最小,同時保證最終邊坡較好的平整度和良好的形態(tài),結(jié)合蒙庫鐵礦邊坡巖體特點(diǎn),采取在靠幫前幾排爆破時,采用預(yù)裂爆破,在靠幫爆破時采用光面爆破的減震方案.

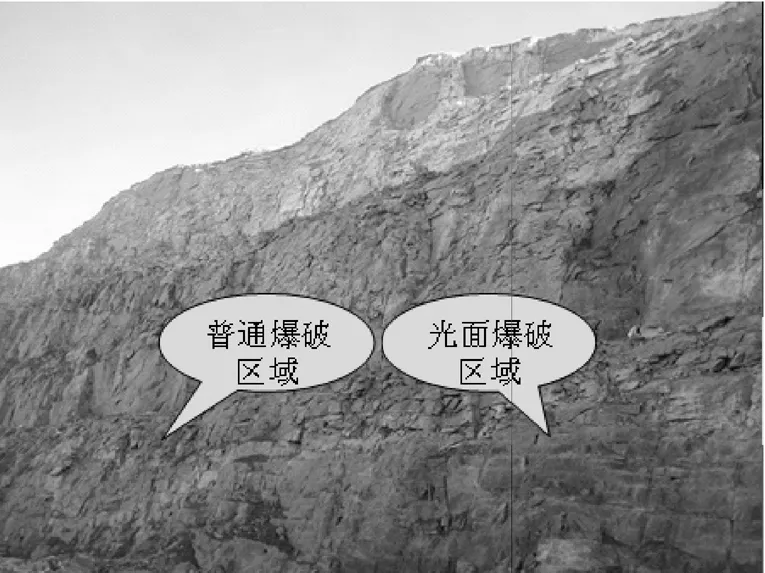

在南幫1 080 m水平實(shí)施光面爆破,現(xiàn)場效果如圖8所示,半壁孔率64%>60%、坡面平整度±146 mm<±150 mm、邊坡坡率±2.1°,總體說來,實(shí)施光面爆破后,邊坡外觀質(zhì)量達(dá)到合格要求.而臨近區(qū)域采用普通爆破時,邊坡面參差不齊,巖面破碎,邊坡巖體受爆破損傷嚴(yán)重.

圖8 蒙庫鐵礦1 080 m水平光面爆破效果對比圖

通過爆破震動監(jiān)測,實(shí)施光爆后,在臺階坡頂監(jiān)測的結(jié)果為:距爆源水平距離D=16 m,與爆源高差h=10 m時,測得坡頂爆破震動速度v=34.17 m/s;距爆源水平距離D=29 m,與爆源高差h=20 m時,測得的坡頂爆破震動速度v=25.82 m/s.我國礦冶系統(tǒng)根據(jù)統(tǒng)計(jì)資料提出的爆破震動速度安全控制標(biāo)準(zhǔn):較穩(wěn)定邊坡地段,允許震速28~35 cm/s.試驗(yàn)地段為較穩(wěn)定邊坡地段,因此,靠邊控制爆破對邊坡的爆破震動影響在安全范圍內(nèi).

5 結(jié) 語

a.通過統(tǒng)計(jì)分析,分別得出了膨化硝銨炸藥在礦體和巖體中的爆破漏斗特性曲線,得到爆破漏斗最佳狀態(tài)下的基本參數(shù):7#采區(qū)礦體:理論最佳深度0.65 m,體積0.278 m3;1#采區(qū)巖體:理論最佳深度0.55 m,體積0.358 m3.

b.根據(jù)現(xiàn)場系列爆破漏斗試驗(yàn)結(jié)果,推薦了中深孔生產(chǎn)爆破和靠幫光面爆破的主要參數(shù).

參考文獻(xiàn):

[1] 周傳波,羅學(xué)東,何曉光. 爆破漏斗試驗(yàn)在一次爆破成井中的應(yīng)用研究[J].金屬礦山, 2005(5):20-23.

[2] 劉能國,萬兵. 系列爆破漏斗試驗(yàn)法在中深孔采礦中的應(yīng)用研究[J].冶金礦山設(shè)計(jì)與建設(shè).2000,32(9):3-5.

[3] 蔣復(fù)量,周科平,鄧紅衛(wèi),等. 地下礦山深孔崩礦爆破漏斗試驗(yàn)研究[J].礦冶工程,2010,30(2):10-13.

[4] 汪旭光. 爆破手冊[M].北京:冶金出版社,2010:31-35.