鉆機恒鉆壓自動送鉆系統模糊控制器的設計*

陳延偉,史富斌

(1.中國船舶重工集團公司第七一三研究所,河南鄭州450015;2.西安石油大學陜西省鉆機控制技術重點實驗室,陜西西安710065)

1 引言

鉆機系統中鉆頭與絞車之間是由游車和鉆柱系統組成的彈性系統。當鉆柱向下鉆進時,不僅有濕性摩擦,而且還存在著干性摩擦。早期的送鉆系統采用人工控制給進鉆井,系統結構簡單,但難以實現對非線性鉆壓穩定精確的控制,同時這種送鉆方式工作強度大,鉆頭上的載荷控制不均勻且容易導致鉆壓波動。隨著恒鉆壓自動送鉆技術的發展,鉆進速度、平穩性及鉆井質量得以提高。

目前恒鉆壓自動送鉆系統主要采用的是PID控制技術[1-2]。但在鉆井過程中,鉆壓受地質構造、鉆井液性質,井筒摩擦等因素影響,而且送鉆電機具有多變量、強耦合和非線性的特點,建立系統的時滯、時變、非線性的送鉆數學模型非常困難。因此,即使閉環控制具有一定的準確性、穩定性和快速性,但這種傳統的控制方法不能有效地克服負載參數大范圍變化和非線性的影響,難以實現較精確穩定的控制效果。

本文研究了基于模糊控制的交流變頻電動鉆機的恒鉆壓自動送鉆控制系統,根據鉆壓變化的特征,設計了鉆壓模糊控制器,并進行了仿真實驗研究。驗證了鉆壓模糊控制結構合理,適應能力強,鉆速響應穩定,提高了系統的控制性能。

2 恒鉆壓自動送鉆系統

恒鉆壓自動送鉆是指鉆機在正常的鉆井過程中,按照鉆井工藝設計的要求,對井底鉆壓、滾筒轉速、剎車之間建立控制函數,通過控制系統控制主滾筒的剎車,自動調節鉆壓,適時向井底送進鉆頭,實現自動送鉆。

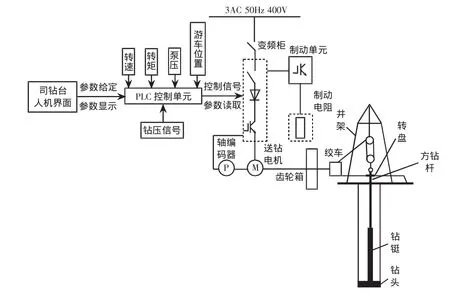

如圖1所示為自動送鉆系統結構示意圖。鉆壓信號通過死繩作用于張力傳感器,經過變送器轉換成標準電壓信號,經過A/D采樣轉換成電壓信號,然后通過計算得到實際的鉆壓信號,再進入選擇單元進行判斷,將正常范圍內的鉆壓信號采樣值和給定鉆壓值進行比較,通過模糊控制運算后,其輸出控制量將產生的信號作為送鉆電機轉速控制器的給定輸入信號送入變頻調速單元,控制送鉆電機的轉速,電機轉速的變化通過變速箱和絞車滾筒等傳動裝置控制大鉤的下放速度,實現恒鉆壓閉環控制。

圖1 自動送鉆系統結構示意圖

3 自動送鉆模糊控制系統

實際的鉆井經驗證明,鉆進時不能孤立地考慮鉆壓、轉速對鉆速的影響,應將兩者聯系起來。目前鉆井過程中對鉆井參數的要求大多是鉆壓恒定,轉速可調。鉆井技術人員根據鄰近井的資料或試井資料來確定理想的鉆壓值,當鉆壓值的取值范圍固定后,在一口井的鉆進過程中就不再變化,也就是保持恒鉆壓連續鉆井。

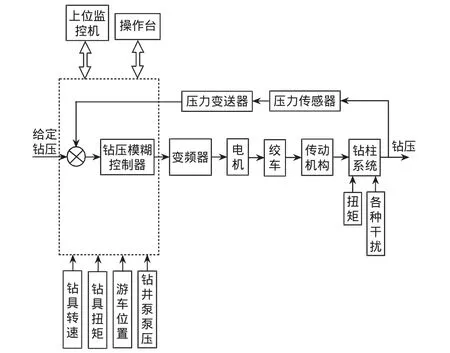

如圖2所示為自動送鉆控制系統框圖,控制系統為三閉環的控制結構,外環為鉆壓控制環,內環為送鉆電機的轉速和電流的雙閉環控制[3]。

圖2 自動送鉆系統控制框圖

內環廣義的對象主要由變頻器、三相異步電機、測速編碼器等構成。這部分不受地質構造、巖石性質、井壁的阻力等外界環境因素的影響。在控制過程中,通過變頻器的轉速、電流的雙閉環矢量控制,最后實現對送鉆電機轉速的控制。系統中測速編碼器構成速度反饋環路,將電機轉速的脈沖信號反饋到速度控制單元的輸入端。針對鉆壓控制環,由于鉆壓系統具有時滯、時變、非線性的特點,采用傳統的需要精確數學模型的控制算法難以實現,故采用模糊控制。

4 恒鉆壓模糊控制器設計

模糊控制器用于自動送鉆系統中是將檢測的鉆壓值與給定鉆壓值進行比較后,進行相應的模糊處理,然后將模糊處理結果送給變頻器,實現對送鉆電機的控制,此時電機工作在回饋制動狀態,以控制鉆桿下放速度,從而達到恒鉆壓目的。其典型系統框圖如圖3所示。鉆壓模糊控制系統采用二維模糊控制器。

圖3 恒鉆壓模糊控制系統

4.1 輸入輸出變量

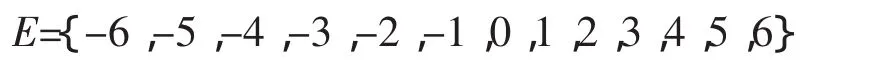

本文設計的鉆壓模糊控制系統中,輸入變量為鉆壓誤差E和鉆壓誤差的變化率EC,輸出為鉆具的下放速度U。鉆井工藝要求在鉆井過程中鉆壓保持恒定,鉆壓 P 的變化范圍是[-0.5,0.5]kN,即為鉆壓誤差E的基本論域。在實際控制時盡量不要出現負偏差,負偏差說明實際鉆壓過大,會縮短鉆頭的使用壽命。誤差變化率EC的基本論域為[-1,1]kN /s;根據經驗,地層均勻和水力參數保持恒定的情況下,鉆機鉆頭每秒鐘鉆進約5-6mm時鉆頭的磨損量最小。鉆進中的輸出量U從零開始,可以取其變化范圍[0,6]mm /s,即鉆頭每小時向地層中鉆進的速率范圍為[0,21.6]m /h。鉆速u的論域是非對稱的,為了便于計算,將控制量u采用增量式[4],即每次控制量的輸出是對實際量的增量,這樣對控制作用進行變換,控制量的論域變成對稱的,取論域為[-6,6]。將誤差E和誤差變化率EC的模糊論域量化為13級,控制量的模糊論域量化為15級。量化的比例因子為:Ke=E/e,Kec=EC /ec,Ku= U /u。

(1)輸入變量鉆壓誤差e

基本論域:[-0.5,0.5]kN;

量化論域:

詞集:{NB,NM,NS,O,PS,PM,PB}

表示鉆壓誤差:太低、偏低、稍低、正常、稍大、偏大、太大。

(2)鉆壓誤差的變化率ec

基本論域:[-1,1]kN /s;

量化論域:

詞集:{NB,NM,NS,O,PS,PM,PB}

表示鉆壓變化速率:負大、負中、負小、零、正小、正中、正大。

(3)輸出量鉆具下放速度

基本論域:[-6,6]mm /s

量化論域:

詞集:{NB,NM,NS,O,PS,PM,PB}

表示鉆速:負大、負中、負小、零、正小、正中、正大。

4.2 模糊變量隸屬度的確定

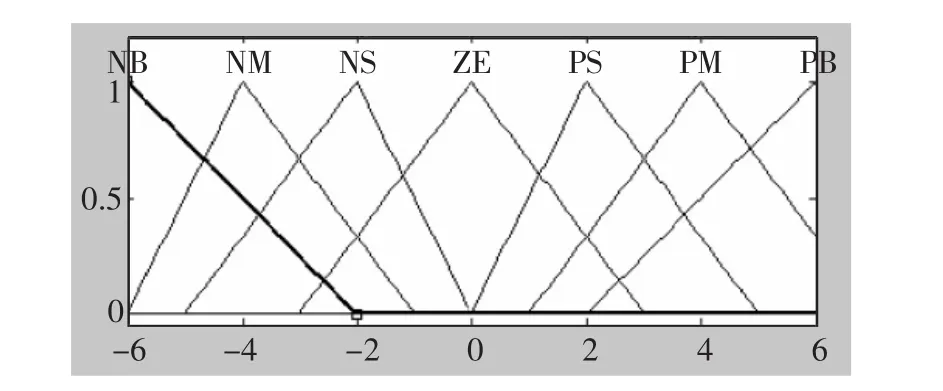

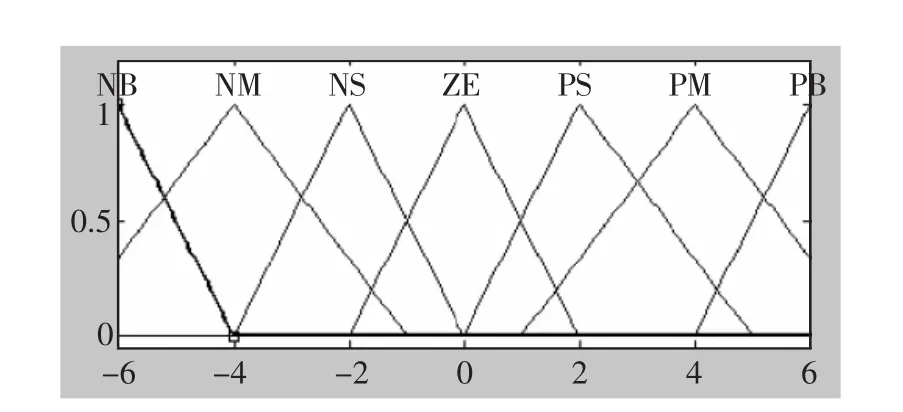

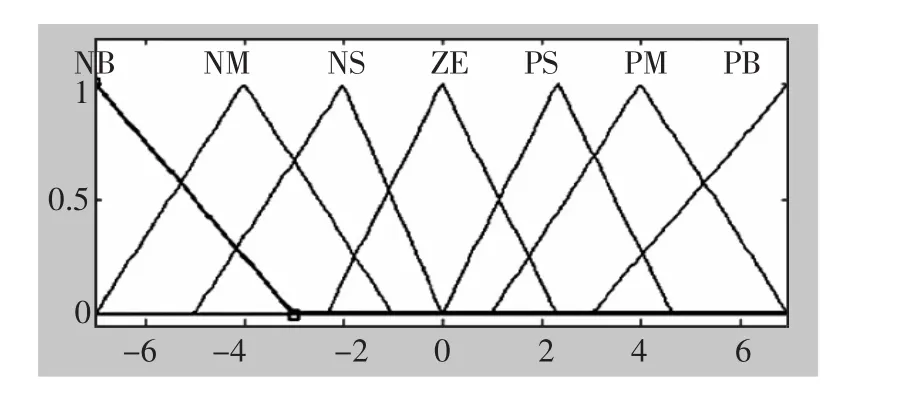

在模糊函數實踐中表明,模糊控制過程對于語言變量值的隸屬度函數的范圍有一定的敏感度,而對其形狀并不敏感,因此控制中可選用有利于計算隸屬度的三角函數、梯形函數或簡單高斯函數。在本文設計的控制器中,為了減少計算量,隸屬度函數全部采用三角函數的形式。輸入變量E、EC和輸出變量U隸屬度曲線分別為圖4、圖5和圖6所示。

圖4 變量E的隸屬函數

圖5 變量EC的隸屬函數

圖6 變量U的隸屬函數

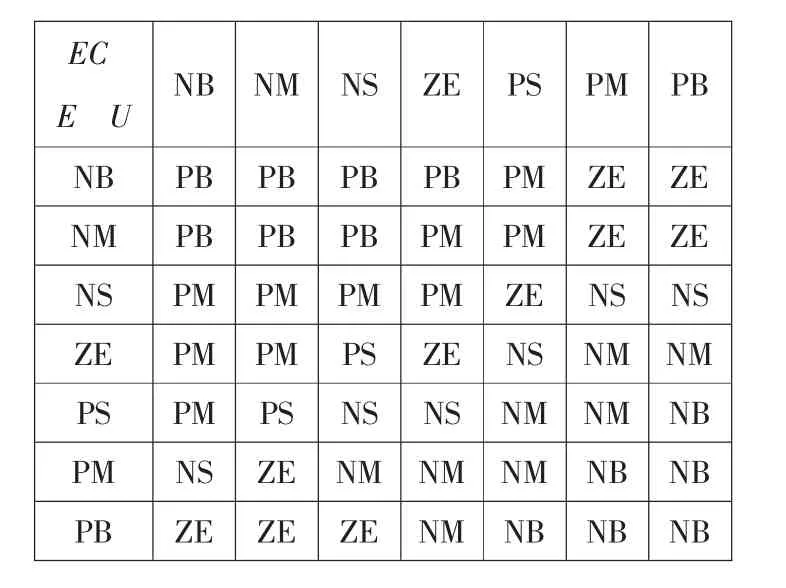

4.3 建立模糊控制規則表

通過總結熟練司鉆的操作經驗,可以歸納出一類根據系統輸出的誤差和誤差的變化趨勢來消除誤差的模糊控制規則,如表1所示。

其模糊控制規則表首先考慮誤差為負的情況,當誤差為負大時,說明實際鉆壓大于給定鉆壓,若誤差變化為負,這時誤差有增大的趨勢,則使井底鉆壓繼續增大,為了消除已有的負大誤差并抑制誤差變大,要讓輸出鉆壓降低,使輸出為負大即可。當誤差為負而誤差變化為正時,系統本身已有減少誤差的趨勢,所以為了盡快消除誤差且又不超調,應選擇較小的控制量。

表1 模糊控制規則表

由表1可以看出,當誤差為負大且誤差變化為正小時,控制量的變化取為正中。若誤差變化正大或正中時,控制量不宜增加,否則造成控制系統超調產生正誤差,此時的控制量變化為零。

上述選取控制量變化的原則是:當誤差大或較大時,選的控制量以達到盡快消除誤差為主;而當誤差較小時,選擇控制量應注意防止超調,要以系統的穩定性為首要考慮因素。誤差為正和誤差為負時原理類似。

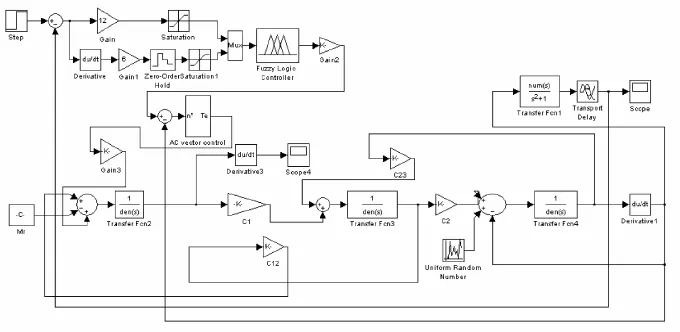

5 仿真實驗

在設計中將送鉆電機矢量控制和模糊控制策略相結合,實現電動鉆機的恒鉆壓自動送鉆功能。利用Matlab的Fuzzy工具箱及Simulink仿真環境建立系統的仿真模型,仿真實驗結構圖如圖7所示。

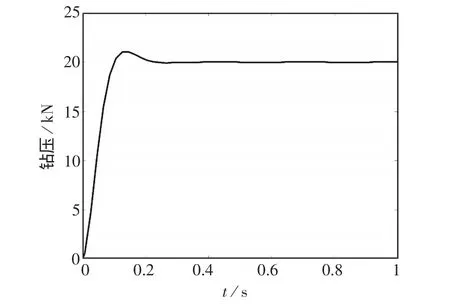

根據油田鉆進的工作經驗,在鉆壓20t左右時,鉆進速度和鉆壓的平方成正比,因此在模糊控制器的仿真過程中采用階躍信號作為控制器的輸入信號,取幅值為20。AC vector control子模塊是送鉆電機矢量模型控制封裝后生成的。仿真實驗輸出結果如圖8所示。

圖8 自動送鉆模糊控制仿真曲線

圖8中的輸出響應曲線橫坐標表示時間,縱坐標表示鉆壓。從圖8可以看出,系統響應時間較快,系統超調量為6%,低于工程要求的10%;穩態誤差非常小,低于工程要求的5%。同時通過調整系統的比例因子和量化因子大小,能進一步減小系統的超調量。同常規PID控制和模糊PID控制相比較[5-6],基于模糊控制的恒鉆壓自動送鉆系統,響應速度更快且穩定。

圖7 恒鉆壓自動送鉆系統仿真圖

6 結束語

通過對電動鉆機自動送鉆控制系統的研究,結合送鉆電機的矢量控制,本文設計了鉆機自動送鉆系統的恒鉆壓模糊控制器。仿真實驗證明該控制系統能較好地實現恒鉆壓自動送鉆過程,縮短了過渡時間,提高了系統控制穩定性,當參數變化較大并有干擾時,仍能取得較好的控制效果。此控制方法對實際系統的設計與應用具有一定的指導意義。

[1]張曉軍,王建才等.交流變頻電機自動送鉆系統的原理和應用[J].石油礦場機械,2007,36(11):60-64.

[2]安建鈞.變頻調速恒鉆壓自動送鉆系統[J].石油機械,2006,34(11):30-33.

[3]楊 耕,羅應立等.電機與運動控制系統[M].北京:清華大學出版社,2006:286-317.

[4]王 平,趙清杰等.石油鉆機智能送鉆技術研究[J].石油機械,2006,34(12):54-58.

[5]王宜斌,于軍琪.基于模糊-PID石油鉆機自動送鉆系統智能控制研究[J].電氣傳動,2008,38(7):49-51.

[6]Masoud Najafi,Zakia Benjelloun Dabaghi.Modeling and simulination of a drilling station in Modelica [C].16th Mediterranean Conference on Control and Automation,June,2008,463-468.