發(fā)動機(jī)臺架試驗水泵汽蝕問題研究

張 帆,韋家良,劉高領(lǐng)

(上汽通用五菱汽車股份有限公司,廣西柳州545007)

隨著發(fā)動機(jī)新項目開發(fā)的日益增多,水泵總成作為發(fā)動機(jī)的功能件之一,試驗驗證也隨之增多。如何保證發(fā)動機(jī)各項試驗的順利和高效運行,是設(shè)計人員關(guān)注的問題之一。

1 汽蝕和泵中的汽蝕過程

液體在一定溫度下,降低壓力至該溫度下的汽化壓力時,液體便產(chǎn)生氣泡,將這種產(chǎn)生氣泡的現(xiàn)象,稱為汽蝕。

泵在運轉(zhuǎn)中,若其過流部分的局部區(qū)域(通常是葉輪葉片進(jìn)口稍后的某處),因為某種原因,抽送液體的絕對壓力下降到當(dāng)時溫度下的汽化壓力時,液體便在該處開始汽化、產(chǎn)生蒸汽、形成氣泡,這些氣泡隨液體向前流動,至某高壓處時,氣泡周圍的高壓液體致使氣泡急驟地縮小以致破裂(凝潔)。在氣泡凝結(jié)的同時,液體質(zhì)點將以高速填充空穴,發(fā)生互相撞擊而形成水擊。這種現(xiàn)象發(fā)生在固體壁上,將使過流部件受到腐蝕破壞。上述產(chǎn)生氣泡和氣泡破裂,使過流部件遭到破壞的過程,就是泵中的汽蝕過程。

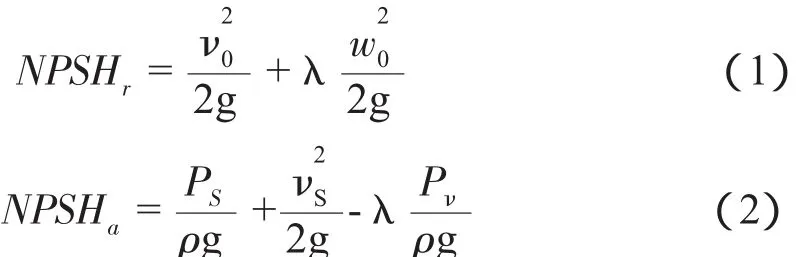

2 泵產(chǎn)生汽蝕的條件

式中,

NPSHr為泵汽蝕余量;

ν0為葉片進(jìn)口稍前的絕對速度;

w0為葉片進(jìn)口稍前的相對速度;

λ為葉輪進(jìn)口繞流壓降系數(shù);

g為重力加速度;

NPSHa為裝置汽蝕余量;

上述式(1)和式(2)稱為汽蝕基本方程式。

裝置汽蝕余量NPSHr,是指在泵進(jìn)口處單位重量液體具有的超過汽化壓力水頭的富余能量,其大小與裝置參數(shù)及液體性質(zhì)有關(guān);

泵汽蝕余量NPSHr。是指為了保證泵不發(fā)生汽蝕而要求在泵進(jìn)口處單位重量液體具有超過汽化壓力水頭得富余能量,它與裝置參數(shù)無關(guān),只與泵進(jìn)口部分的運動參數(shù)有關(guān),即有泵本身的特性決定。

當(dāng)時NPSHr=NPSHa,泵汽蝕;

當(dāng)NPSHr<NPSHa時,泵嚴(yán)重汽蝕;

當(dāng)NPSHr>NPSHa時,泵無汽蝕。

3 泵汽蝕對發(fā)動機(jī)臺架試驗的危害

水泵汽蝕現(xiàn)象會產(chǎn)生噪聲和振動,引起過流部件的腐蝕破壞,導(dǎo)致水泵性能和效率下降。在發(fā)動機(jī)臺架試驗上發(fā)生水泵汽蝕現(xiàn)象時,將導(dǎo)致發(fā)動機(jī)冷卻液流量不足、局部過熱;嚴(yán)重時,甚至?xí)驕u流室穴蝕嚴(yán)重而漏水最終導(dǎo)致發(fā)動機(jī)整體過熱而報廢。發(fā)動機(jī)耐久性臺架試驗耗資巨大,如因水泵汽蝕而導(dǎo)致試驗重做將得不償失,所以,如何最大限度地降低發(fā)動機(jī)臺架試驗過程中水泵汽蝕出現(xiàn)的幾率,不僅有技術(shù)指導(dǎo)意義,也有經(jīng)濟(jì)指導(dǎo)意義。

下文就以一起案例,詳細(xì)分析發(fā)動機(jī)臺架試驗水泵的汽蝕問題。

4 案例分析

4.1 故障描述

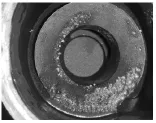

發(fā)動機(jī)臺架試驗出現(xiàn)水泵汽蝕,導(dǎo)致試驗終止。拆解水泵發(fā)現(xiàn):水泵渦流室嚴(yán)重穴蝕,如圖1所示,其他部位正常。

圖1 某水泵渦流室汽蝕圖片

4.2 原因分析

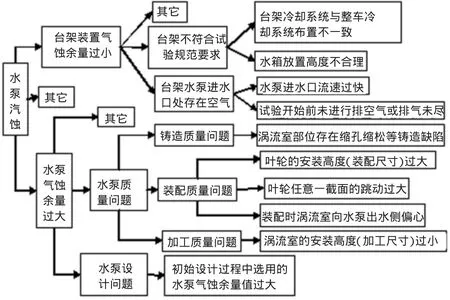

潛在原因分析。導(dǎo)致水泵汽蝕的潛在原因有:水泵原因,臺架裝置原因,其它原因。

其中,水泵原因包括:設(shè)計原因,即水泵選型時水泵本身的汽蝕余量過高;質(zhì)量原因,即水泵在制造過程中存在制造缺陷,還有其他的原因。

故障樹分析樹見圖2。

臺架裝置原因包括:臺架裝置汽蝕余量過小;臺架運行過程中因水泵進(jìn)水口流速過快、試驗開始前未進(jìn)行排空氣或排氣未盡,導(dǎo)致水泵進(jìn)水口處存在空氣;其他的原因。

4.3 故障排查

(1)水泵分析。水泵分析包括3項:一是尺寸檢測;二是同批次水泵互換汽蝕余量對比檢測;三是同類型產(chǎn)品汽蝕余量對比檢測。

第一項和二項的目的,是為了檢測水泵的制造質(zhì)量;第三項是為了檢測水泵的設(shè)計品質(zhì)。

圖2 水泵汽蝕故障分析樹

第一項——尺寸檢測:

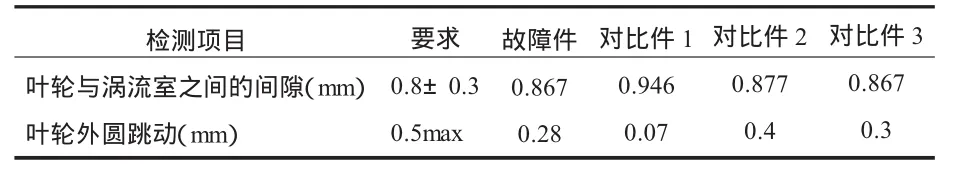

檢測項目共2項:葉輪的安裝高度,葉輪和渦流室之間的間隙。選取同批次同等試驗條件后無故障的樣件3件,作為對比樣件同時進(jìn)行檢測。檢測結(jié)果見表1。

表1 尺寸檢測結(jié)果

葉輪和渦流室之間的間隙,影響水泵的性能和汽蝕。間隙越小,水泵的性能越好,汽蝕性能越差;間隙越大,水泵的性能越差,汽蝕性能越好。

水泵設(shè)計一般取該值為(0.8±0.3)mm。葉輪的外圓跳動與水泵的汽蝕性能之間的關(guān)系如下:跳動越小,越不易發(fā)生汽蝕,而當(dāng)葉輪外圓跳動超過一定值時,汽蝕的可能性將大幅增加,一般不應(yīng)超過0.5 mm。

從表1可以看出,檢測結(jié)果合格,說明該水泵不存在裝配品質(zhì)問題。

第二項——同批次水泵互換汽蝕余量對比檢測:

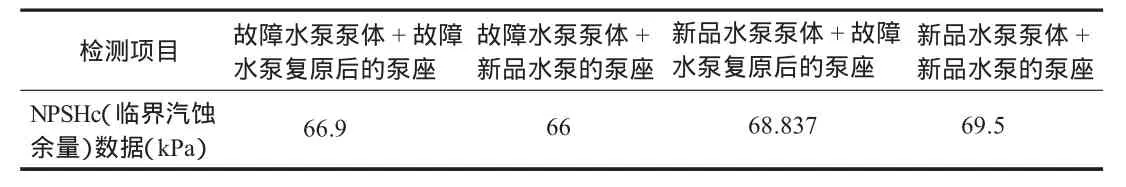

用鋁質(zhì)修補(bǔ)劑復(fù)原汽蝕的泵座,將故障件的泵體和泵座與新品水泵(與故障水泵同一生產(chǎn)批次)的泵體和泵座分別搭配組合后,在同一水泵臺架上做汽蝕余量對比試驗,測量臨界汽蝕余量值。檢測結(jié)果見表2。

表2 汽蝕余量檢測結(jié)果

臨界汽蝕余量是表征水泵汽蝕性能的重要參數(shù),其值越小,水泵的汽蝕性能越好,越不易發(fā)生汽蝕。

從表2中可以看出,不同組合下的汽蝕余量相差無幾,說明該水泵不存在鑄造和機(jī)械加工品質(zhì)問題。

綜合上述2項檢測,可以判斷:該水泵在制造過程中沒有異常,排除水泵品質(zhì)問題的可能。

第三項——同類型產(chǎn)品汽蝕余量對比檢測:

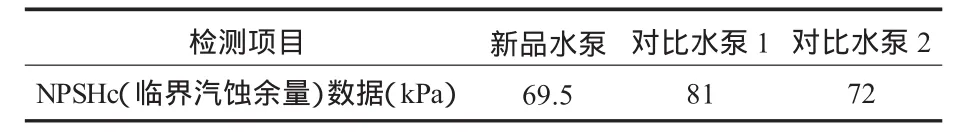

選取同類型已經(jīng)量產(chǎn)的水泵2種與新品水泵,在同一水泵臺架上做汽蝕余量對比試驗,試驗結(jié)果見表3。

表3 汽蝕余量檢測結(jié)果

從表3中可以看出,新品水泵優(yōu)于對比水泵的汽蝕余量,對比水泵已經(jīng)通過開發(fā)階段的各項試驗驗證和售后市場的驗證,所以水泵的設(shè)計選型也不存在問題,排除水泵設(shè)計問題的可能。

綜合上述3項檢測,可以判斷:水泵本身不存在異常。

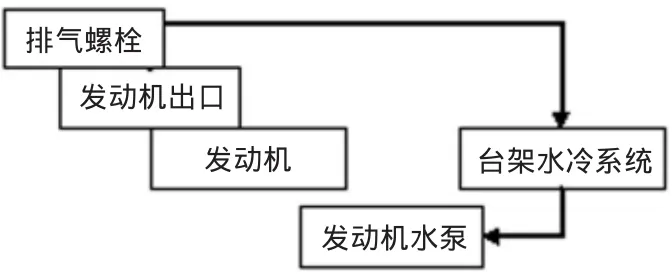

(2)臺架裝置分析。對試驗過程中的臺架裝置進(jìn)行檢測發(fā)現(xiàn):臺架冷卻系統(tǒng)由水泵本身驅(qū)動,水泵進(jìn)水口流速不存在異常。但是,臺架裝置不符合試驗規(guī)范要求。

體現(xiàn)在:臺架水箱放置位置低于水泵進(jìn)水口,導(dǎo)致水泵處于吸上狀態(tài);臺架冷卻系統(tǒng)的布置不符合整車狀態(tài)冷卻系統(tǒng)的布置要求。

試驗人員在操作時,未按照試驗要求進(jìn)行:試驗運行前沒有對冷卻系統(tǒng)進(jìn)行排氣。

解剖發(fā)動機(jī)缸蓋,從圖3中可以發(fā)現(xiàn),缸蓋水套內(nèi)部同樣存在汽蝕的痕跡,由此可以證明:該水泵汽蝕現(xiàn)象系臺架裝置原因?qū)е隆?/p>

圖3 剖切后的發(fā)動機(jī)缸蓋水套示意圖

4.4 要因確認(rèn)

綜合上述分析可知:臺架不符合試驗規(guī)范要求(水箱放置高度不合理,臺架冷卻系統(tǒng)的布置不符合整車狀態(tài)冷卻系統(tǒng)的布置要求)以及試驗人員操作不合理(試驗前未進(jìn)行冷卻系統(tǒng)排氣)為導(dǎo)致水泵汽蝕的要因。

4.5 故障處理

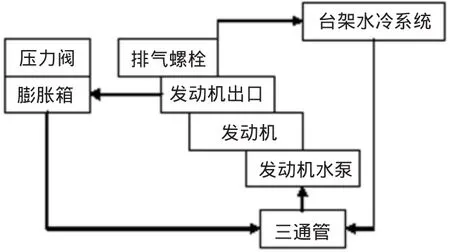

針對臺架不符合試驗規(guī)范要求的問題,改進(jìn)如下:將水箱位置抬高至高于發(fā)動機(jī)出水口處,使水泵處于倒灌狀態(tài);按照整車?yán)鋮s系統(tǒng)的布置增加自動排氣的循環(huán)管路。因為改進(jìn)后的臺架冷卻系統(tǒng)具備自動排氣功能,所以,臺架上不需要配備透明管路用以檢查排氣后的狀態(tài)。改進(jìn)前后的臺架冷卻系統(tǒng)圖見圖5和圖6。

圖4 改進(jìn)前臺架冷卻系統(tǒng)圖

圖5 改進(jìn)后臺架冷卻系統(tǒng)圖

4.6 試驗驗證

臺架冷卻系統(tǒng)改造完成后,進(jìn)行了多臺發(fā)動機(jī)耐久性試驗,試驗過程中發(fā)生水泵汽蝕現(xiàn)象的概率由30%降低至0%,臺架試驗運行的可靠性,得到了顯著提高。

5 結(jié)束語

通過案例分析,采用QC這種解決問題的方法,利用故障樹分析發(fā)動機(jī)臺架試驗水泵汽蝕的潛在原因,并逐一排查,得出結(jié)論如下:臺架不符合試驗規(guī)范要求(水箱放置高度不合理,臺架冷卻系統(tǒng)的布置不符合整車狀態(tài)冷卻系統(tǒng)的布置要求)以及試驗人員操作不合理(試驗前未進(jìn)行冷卻系統(tǒng)排氣)為導(dǎo)致水泵汽蝕的要因。

針對故障要因,改進(jìn)如下:將水箱位置抬高至高于發(fā)動機(jī)出水口處,使水泵處于倒灌狀態(tài);按照整車?yán)鋮s系統(tǒng)的布置,增加自動排氣的循環(huán)管路。改進(jìn)后,試驗過程中發(fā)生水泵汽蝕現(xiàn)象的概率由30%降低至0%,臺架試驗運行的可靠性得到了顯著提高。

本文就發(fā)動機(jī)臺架試驗水泵汽蝕問題深入探討,這種分析問題的方法和解決問題的經(jīng)驗,為類似問題的分析和處理,提供了很好的解決思路和方法,對發(fā)動機(jī)臺架試驗有很好的借鑒作用。

[1]王 建,常澍平.循環(huán)水泵汽蝕分析[J].河北電力技術(shù),2005,24(6):31-32,36.

[2]孫敬河.循環(huán)水泵汽蝕的原因及改進(jìn)措施[J].化工機(jī)械,2003,30(2):96-98.

[3]關(guān)醒凡.現(xiàn)代泵設(shè)計手冊[M].北京:宇航出版社,1995.