水水熱交換器的設計制造

劉 學,劉瑞梅,張明寶

(哈爾濱鍋爐廠有限責任公司,黑龍江.哈爾濱 150046)

1 概 述

隨著科學技術的發展,高參數、高效率的緊湊型熱交換器也層出不窮。水水熱交換器可用于核電站中,是核電機組常規島啟動系統中的設備,主要用于機組啟動時,利用殼側的除鹽水預熱除氧器給水,使除氧器的除氧效果更好,降低電廠能耗,提高電廠熱效力,保證機組出力。當機組平穩運行后,水水熱交換器即停用,待機組重新啟機時再投入使用。為確保核電機組的正常運行,對水水熱交換器設計制造提出了更加嚴格的要求。此項設計的水水熱交換器設備具有能耗低,結構緊湊,占地面積少,造價低,耗料少,且在運行時易于控制等顯著優點,對我國發展核電百萬機組熱交換器的自主設計提供了設計參考。

2 水水換熱器主要參數

水水換熱器主要參數,如表1所示。

表1 水水換熱器主要參數

3 總體設計

該水水熱交換器采用臥式布置,換熱管為不銹鋼U型管,采用雙流程、全焊接結構。

3.1 設計原理

U型管式水水熱交換器是應用十分廣泛的換熱器,但該種形式的換熱器難點就是管子與管板連接處容易泄露。為了解決普通U型管式水水熱交換器的這一缺陷:首先,換熱管與管板間采用先焊接后脹接的連接方式,脹前,應控制管板孔與管子表面的清潔度,焊后采用滲透、氦檢漏等檢測方法,從根本上消除了換熱管與管板連接處的泄露問題;其次,普通U型管式換熱器管子與隔板、折流板孔的間隙一般較大,隔板及折流板對管子的支承作用較弱,在水的沖擊下,換熱管振幅較大。換熱管產生振動后,折流板及隔板與管子產生磨擦,使管子磨損增大,這也是管子泄露的原因之一。因此,設計時,將換熱管折流板及隔板的管孔間隙控制在0.2mm之內,這樣可改變管子的振動頻率,降低換熱管振幅并能減少磨損。

3.2 性能計算

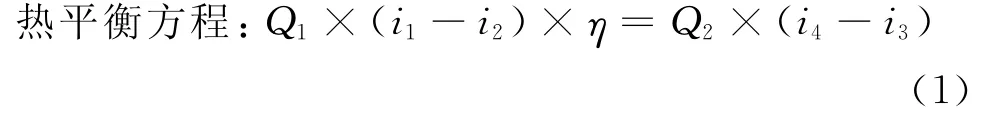

(1)熱平衡方程

其中:Q1—除鹽水的流量;i1— 加熱除鹽水初始焓值;i2— 加熱除鹽水的終了焓值;η—散熱系數一般取0.98;Q2—被加熱除鹽水的流量;i3—被加熱除鹽水初始焓值;i4—被加熱除鹽水的終了焓值。

(2)傳熱系數

其中:δ—管壁厚度;λ—管壁的導熱系數;a1— 管內放熱系數;a2— 管外放熱系數;R1—管外側附加污垢熱阻;R2—管內側污垢熱阻;d0—換熱管外徑;di—換熱管內徑。

(3)管內放熱系數

其中:w1—管內加熱除鹽水的流速;b—無因次系數,見表2中數據;tcp—加熱除鹽水及被加熱除鹽水進出口的平均溫度。

表2 無因次系數

(4)被加熱除鹽水側的放熱系數

其中:w2—被加熱除鹽水在管束外的流速;dr—外殼內流通截面積的水力直徑。

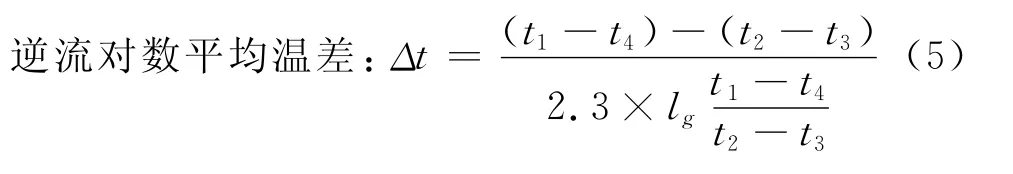

(5)逆流對數平均溫差

其中:t1— 加熱除鹽水的初始溫度;t2—加熱除鹽水的終了溫度;t3— 被加熱除鹽水的初始溫度;t4—被加熱除鹽水的終了溫度。

(6)傳熱面積

其中:i1— 加熱除鹽水初始焓值;i2—加熱除鹽水終焓值。

通過上述各項公式,利用熱平衡的方法,對水水熱交換器采用的不銹鋼換熱管進行性能計算,以確定水水熱交換器的換熱面積及布管根數。

3.3 整體設計

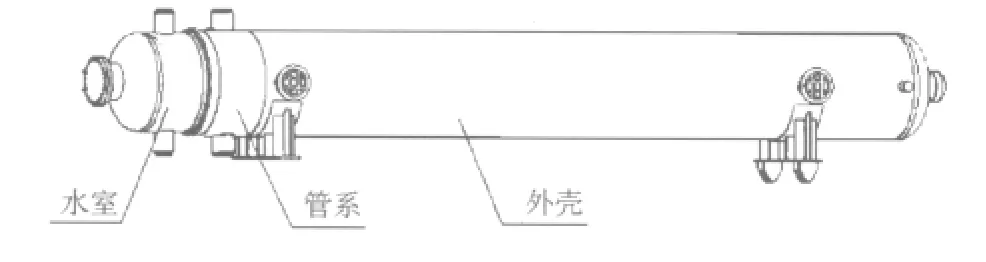

水水熱交換器主要由水室、管系和外殼三大部分組成。

(1)水室的設計采用了橢圓形封頭與筒身相焊的方式,構成了水室部分的殼體,如圖1所示。由于核電水水熱交換器管側的設計壓力比較低,因此人孔蓋采用法蘭結構,利用螺栓連接,將密封墊與人孔座密封,另外,還在人孔蓋與人孔座處設置銷軸定位,使人孔蓋開啟時旋轉,便于人孔蓋的開關與拆卸。給水入口接管、給水出口接管采取上下豎直方向布置的方式,此類結構布置使現場的裝焊較簡便,而且筒體環向主要承受一次總體薄膜應力,在筒體徑向開孔有利于改善受力狀態。在水室筒體內,焊1個月牙形預焊件,并用1塊近似橢圓形的分流程隔板與此預焊件相焊,整個內部包殼與管板之間,利用1塊矩形隔板相與之相焊接,構成水室內部包殼的框架。包殼蓋上內部蓋板后,完成整個水室包殼的密封。為了降低水室內部2個腔室的壓差,盡量排凈腔室內的氣體,不至于使給水在給水入口接管處產生漩渦,特在分程隔板上設置了1根DN10的平衡管,使給水入口腔室內部的氣體通過平衡管進入給水包殼內部,通過給水出口接管將其排出。為更好的檢測內外壁溫差,便于將其控制在允許的范圍內,在給水進、出口接管分別裝有測溫、測壓元件,可準確地測量給水進出口溫升和壓力。

圖1 水室布置示意圖

(2)管系的整體結構主要由管板、換熱管、包殼、短筒身、防振裝置等構成。換熱管采用不銹鋼TP304,提高了管內流速,增加換熱效率,不銹鋼管的抗沖蝕能力強。管板的管側面需堆焊過渡層軟鋼,便于水室內件的焊接;管板殼側堆焊軟鋼,使之與包殼和疏水橫隔板相焊接。包殼和疏水橫隔板貫穿整個管系,構成管系豎直方向的密封結構。管系中心設置支撐板,焊在2塊橫隔板之間,管系內被分割為包殼與上、下橫隔板、包殼與筒體共3個腔室。在上、下包殼中間及左、右側面分別設置支撐板,支撐板的主要作用是在管系與外殼裝配時,支撐管系,確保管系與外殼同心;管系與外殼焊接時需轉動筒體,由于支撐管系的作用,可避免管系偏心使包殼、疏水橫隔板與管板的焊縫開裂。管系中除鹽水入口、出口接管垂直布置,便于現場管道的焊接和裝配。管系殼側抽入的除鹽水,通過除鹽水入口接管及內襯導管進入包殼內,加熱換熱管內的給水。管系內的包殼將隔板(折流板)及換熱管包裹在里面,隔板的缺口為左右布置,使除鹽水通過隔板缺口時呈蛇形流動,除鹽水與給水的逆向流動方式,提高了換熱效率。除鹽水到達上部包殼尾部后流入筒體內部,使筒體內部充滿除鹽水之后,進入下側包殼內繼續換熱,最終通過除鹽水出口接管排放到下一級。在管系尾部設置了防振裝置,避免因管內、外介質流動引起管束振動。防振條將每一排換熱管夾在中間,并用支管將所有防振條穿成一排,通過尾部支板將防振條與包殼上部相焊接,構成了完整的防振結構,減小了換熱管的振動。最外層換熱管與支管留有自由滑動空間,當換熱管受熱膨脹時,不會因膨脹造成換熱管的損傷。

圖2 管系整體布置示意圖

(3)外殼的設計主要由長筒身、封頭、檢查孔、支座、吊耳、滑道組成。兩排滑道分別對稱焊接到長筒身兩側中心處,外殼與管系裝配時,此滑道插入管系中的上、下疏水橫隔板之間,起到支撐整個管系的作用。長筒身上設置排氣接管,用于設備運行調試期間,排出設備內部的氣體,使除鹽水能充滿整個殼體內。殼體上設置1個滑動支座和1個固定支座,避免設備受熱膨脹產生應力集中。由于水水換熱器殼體內部充滿液體,所以不需要設置任何水位測量元件。另外,在筒身上布置有起重吊耳,便于水水熱交換器的吊裝移動。

圖3 外殼示意圖

(4)水水熱交換器換熱管采用不銹鋼材質,用作液壓試驗的潔凈水,需嚴格控制水中的氯離子含量,水壓試驗后,排凈水水熱交換器內所有積水并作烘干處理,然后充氮密封,防止腐蝕現象的產生。所有開孔按工藝要求進行密封。由于給水加熱器內部結構復雜,現場停機檢修時,無法對設備進行旋轉,致使很難將殼側中水分從熱交換器中清除干凈。熱交換器本體在設計中考慮,現場安裝后要求整體向前傾斜0.3%~0.5%和機動措施,便于排凈換熱管內部的積水,也符合美國HEI標準的要求。

圖4 設備整體示意圖

4 水水熱交換器的制造特點

4.1 管端連接及檢測

換熱管與管板的連接,采用角焊縫焊接自動熔融形成內凹式焊接結構,換熱管焊縫受力好,熔深大,不易泄漏,在管束入口處使除鹽水流線可達到最佳效果,有效地減小了管側的沿程阻力。換熱管采用成熟的全程液壓脹技術,脹管時利用電動脹管儀控制脹緊程度,脹后對脹管孔尺寸進行100%檢查,對管端焊縫采用先進的氦檢漏技術,確保管端焊接的密封性,防止泄漏。

圖5 管板與管系脹接詳圖

4.2 管板堆焊保證措施

堆焊時選用低碳鋼焊接材料,堆焊層含碳量小于0.08%,有效的改善了換熱管與管板的可焊性和焊接質量。管板堆焊設計尺寸不小于7mm,采用帶極堆焊,堆焊兩層,考慮堆焊層的加工余量,堆焊高度應不小于11mm。管板待堆焊面做UT+MT檢查合格后,清理表面與堆焊交替進行,保證每層的堆焊質量,當堆焊兩邊高度超過11mm,需機加工堆焊層平面并再次進行UT+MT檢查,合格后才能對管板進行鉆孔。

4.3 換熱管與管板角焊縫焊接質量保證措施

設置封閉清潔室,強化無風無塵的焊接環境。管子管板焊前應保證清潔,不得有水、油、污物等。管板在數控深孔鉆加工后,即應放入盛有專用防腐液的容器內浸泡,徹底清除油污,待裝配前,用軟布逐個擦試清潔管孔,清理后用防護罩密閉待用。管板和換熱管清理裝配完成后,立即進行預熱,預熱溫度為40~45℃,預熱溫度一直保持至脹管完成。

4.4 裝配質量保證措施

為保證管板、隔板及整個管系裝配精度,設計了專用工裝架,有效保證管板、隔板各孔對中,避免管壁劃傷并減少了裝焊變形,穿管時,隔板位置可隨意調整對中,保證穿管的順暢與高效,也不會損傷管子。殼側筒體與短節環縫為最后的終接環縫,采用氬弧焊封底實現單面焊雙面成形。為保證裝配尺寸和焊接質量,在筒體和短節的終接環縫內壁處,采用埋弧自動焊進行堆焊,堆焊寬度為100mm,機加工筒體內圓以保證筒體圓度。為保證水水熱交換器整體水壓后管系內部的充分干燥,采用專用干燥機進行烘干,抽真空后再充氮進行保護,防止設備內壁的銹蝕。

5 結 語

隨著國家大力發展核電機組的契機,優化熱交換器的設計,對實現所有熱交換器的國產化具有現實意義。通過對此水水熱交換器的設計及不銹鋼換熱管的傳熱計算,提升了不銹鋼換熱管設備的制造技術,更加深入了解熱交換器的性能及結構布置形式,對今后核電站熱交換器的設計提供了寶貴的經驗。

[1]熱機計算手冊[M] 水利電力部西北電力設計院出版,1973.

[2]中國動力工程協會.火力發電設備技術手冊[M],1998.

[3]Heat Exchange Institute,Inc.Standards for Power Plant Heat Exchangers[S],3rd Edition,2004.