基于TRIZ技術進化分析軸承演進

呂桂志

(菏澤學院 機電工程系,山東 菏澤 274000)

軸承是各類機械裝備的重要基礎件,在機械裝備中起著承受載荷和傳遞運動的作用,被譽為機械裝備的“關節”。軸承的性能對主機性能起著至關重要的作用。下文以發明問題解決理論(TRIZ)中的技術進化理論為基礎,利用技術進化理論的進化模式和進化路線對軸承演進發展歷程進行分析,并預測了軸承未來的發展方向。

1 TRIZ中關于功能的闡述

TRIZ理論認為人們對技術系統所需要的是其表達的功能,技術系統只是所需功能的表達形式。技術系統由執行不同功能的子系統組成,其在提供有用功能的同時,往往還會對系統或超系統提供有害功能。技術系統提供的功能包括有用功能、有害功能和中性功能[1]。

有用功能(UF)包括系統的主要功能、輔助功能和附加功能。主要功能指系統中的物體或物體元素完成特定功能來滿足超系統的需要。輔助功能用于提高主要功能的性能或提供系統的完整性,如從環境中保護系統、供應和轉換能量、在同一系統中與其他元素相聯結等。除主要功能和輔助功能以外的功能為附加功能,附加功能可以為系統提供額外收益[2]。

有害功能(HF)包括所有給定元素相關的消耗,包括各種負面影響(銳邊、噪聲、缺損等)以及不需要的參數(質量、尺寸等)。

中性功能(NF)是指僅在一定時期內系統提供的功能可為企業增加效益(包括在一定時期可提高主要功能性能的輔助功能和在一定時期可提供額外收益的附加功能)以及既可提高主要功能性能或提供額外收益,但同時也會在一定時期內產生不能去除的有害功能。

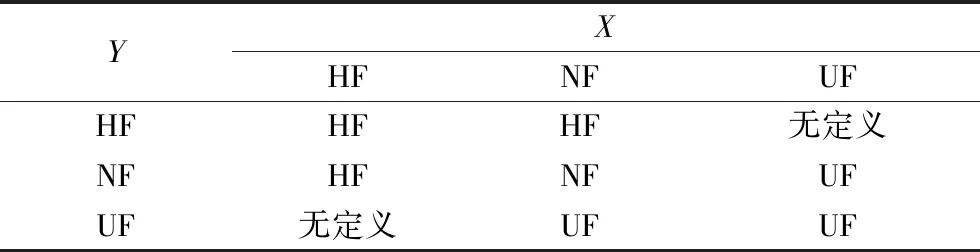

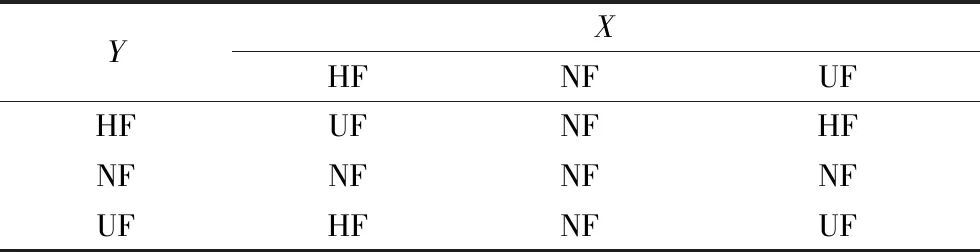

有關功能的算法如表1、表2所示。X,Y為用不同的變量分別表征不同功能,其中X&Y表征相關功能干涉時的或運算;X·Y表征相關功能干涉時的與運算。

表1 X&Y

表2 X·Y

2 TRIZ的技術進化理論

2.1 進化模式及進化路線

技術進化理論是TRIZ的理論基礎,其核心是技術系統進化法則。TRIZ進化理論主要研究技術在結構上的進化趨勢,即技術進化模式及進化路線。在宏觀層次上,可預測技術結構進化的為8個技術進化模式,每一個宏觀模式在微觀層次上又有多條技術系統進化路線,這些路線可定性地指明技術系統的演化方向。每條進化路線是從結構進化的特點描述產品核心技術所處的狀態序列。

技術進化理論的8個進化模式為[3]:(1)技術系統都要經歷出生、成長、成熟和退出的生命周期;(2)向增加理想化水平的方向進化;(3)子系統的不均衡發展導致沖突;(4)增加動態性及可控性;(5)先增加系統的復雜性,通過集成使系統簡單;(6)零部件的匹配與不匹配;(7)由宏觀向微觀進化,增加場的應用,以得到更好的性能或控制;(8)通過增加自動化水平減少人的參與。

2.2 基于功能分析的核心技術進化

產品核心技術的意義為某種物理的、化學的、幾何的等科學原理實現,文獻[4]提出核心技術的性質為:(1)如果產品采用該核心技術,其性能極限將高于已采用核心技術的性能極限;(2)如果產品采用該核心技術,其原有的性能極限將以較快的速度及較低的成本達到。滿足這兩條性質之一即為產品新的核心技術,該核心技術可以替代已采用的核心技術。技術進化的過程也就是產品進化的過程,而產品進化又是指其核心技術不斷被替代的過程。

根據TRIZ技術系統完整性定律以及產品技術系統子系統之間的關系,可把技術系統的功能單元再次分為驅動功能單元、傳動功能單元、控制功能單元以及執行功能單元等[5],并可在此基礎上繼續分解出一系列非重疊的子功能集。文獻[6]提出了功能單元的選擇原則為:(1)功能單元的進化能夠提高產品主要功能的效率,至少不影響主要功能;(2)功能單元的進化不會產生新的有害功能;(3)消除原產品有害功能的同時不影響主要功能的完成。并認為執行功能單元完成產品的主要功能,其他單元完成產品的輔助功能。

待開發的技術系統若滿足文獻[4]對核心技術性質1的闡述,則反映了其所要表達的主要功能性能極限得以提升,沿此方向進行的設計往往為具有重大技術突破的創新設計,其相關技術原理的改變為產品更新換代的重要依據;待開發的技術系統若滿足性質2的闡述,則反映了其所要表達的主要功能性能的提升,現有的技術系統可更快達到其性能極限,沿此方向的設計一般為不同功能單元的組合、分解和裁減,可以依靠輔助功能核心技術性能極限的不斷提升,在短時期提高現有技術系統主要功能的性能。

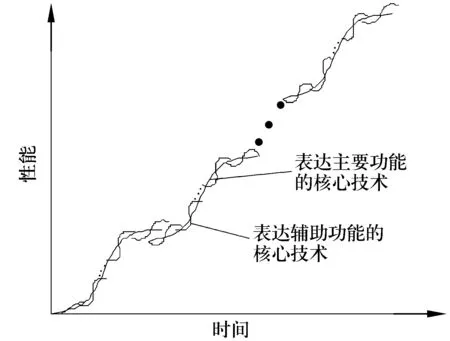

對產品的相關技術系統而言,如果稱沿性質1進化的S曲線族為主要功能技術成熟度曲線,沿性質2進化的S曲線族為輔助或附加功能技術成熟度曲線,則其關系如圖1所示。

圖1 基于功能單元核心技術進化的S曲線族

在表達產品主要功能的技術系統到達成熟期時,企業可以在研發可提高產品主要功能性能極限核心技術的同時,采用提高表達產品技術系統輔助功能性能極限的方式,進一步提高產品主要功能的性能。或者采用提高附加功能性能來增加企業收益,推遲現有技術系統產品退出期的到來,為產品技術系統更新換代的創新設計贏取時間。

3 軸承技術的演進

3.1 軸承技術沿動態性路線的演進

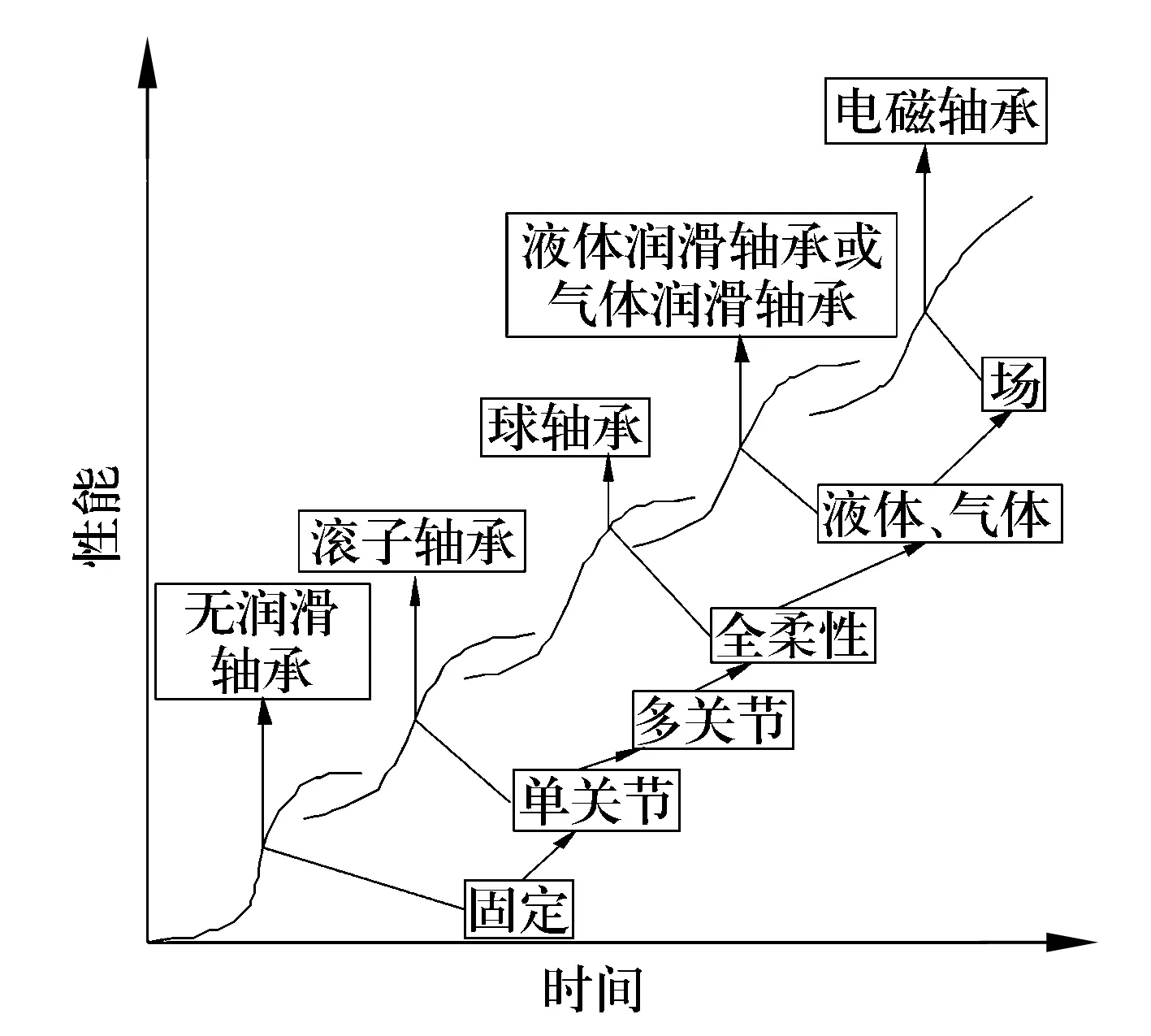

TRIZ中給出的動態性進化路線為:固定→單關節→多關節→全柔性→液體、氣體→場。軸承的主要功能為支承相對旋轉的軸,并承受由軸傳遞的載荷。動態性進化路線也是軸承主要功能核心技術的進化路線。

早期的旋轉軸承是無潤滑的軸套軸承,其只是一個夾在車輪和輪軸之間的襯套,輪軸和軸承之間的摩擦為干摩擦。這種設計隨后被滾動軸承替代(滾動摩擦替代滑動摩擦),即用很多圓柱滾子替代原先的襯套,每個滾子就像一個單獨的車輪。1883年,Friedrich Fischer在德國發明了球磨機,使大批量、高精度的鋼球生產成為可能,從而開始了球軸承的制造。

1886年,英國Reynold建立的流體動壓潤滑理論為流體動壓軸承的研究和應用打下了理論基礎,由于液體潤滑軸承的獨特優點,使得其在工作轉速極高、特大沖擊與振動、徑向空間尺寸受到限制或必須剖分安裝以及需要在水或腐蝕性介質中工作的條件下占有重要地位。1932年,美國在陀螺儀上第1次進行了氣體軸承的試驗;1939年,德國為提高導彈精度而成功地將氣體動壓軸承應用于慣性導航儀上,開始了氣體潤滑軸承的研究使用。

1937年,德國的Kemper申請了第1個磁懸浮技術專利,國際上在20世紀60年代中期也開始對電磁軸承進行研究。其是利用電磁力使轉軸穩定懸浮起來且軸心位置可以由控制系統控制的一種新型軸承,具有無接觸、無摩擦磨損、轉速高、無需潤滑和壽命長等優點,其性能是目前使用的一般軸承所無法比擬的。

軸承主要功能沿動態性路線演進的趨勢如圖2所示。

圖2 軸承主要功能核心技術動態性進化的S曲線族

由圖2可知,現有軸承中電磁軸承擁有最高的性能極限。因此,大力發展電磁軸承技術,進一步完善其輔助功能核心技術以提高其主要功能核心技術的性能,將是軸承的重要發展方向之一。

3.2 無潤滑軸承沿空間分割路線的演進

TRIZ中給出的空間分割路線為:實體→洞→多洞→毛孔→添加活性因子。無潤滑軸承提高其性能的演進趨勢與此路線有相符之處。無潤滑軸承起初采用的是實體結構,為了快速發散干摩擦產生的熱量以及其他一系列問題并提高其性能,無潤滑軸承發展為擁有洞、多洞等結構的軸承;直至鋼球在無潤滑軸承上使用,為其添加了可滾動的活性因子,再次提高了其性能。無潤滑軸承沿空間分割路線演進以提高產品性能與S曲線的關系如圖3所示。

圖3 無潤滑軸承沿空間分割的演進

從目前來看,無潤滑軸承沿空間分割進化路線的演進已沒有了發展潛力。為了提高其輔助功能或附加功能核心技術的性能以使企業獲得更大收益,可以對無潤滑軸承產品系列再次進行分析,采用適合其發展的其他進化路線。

3.3 滾動軸承沿相似物體由單一到雙向再到多樣路線的演進

沿相似物體由單一到雙向再到多樣的進化路線為:單一系統→雙系統→三系統→多系統。與此相對應的滾動軸承演進為:單列軸承→雙列軸承→多列軸承。

起初使用的軸承皆為只有一列滾動體的單列軸承,直到1905年,瑞典工程師Winquist發明了世界上第1個調心球軸承,將軸承的性能提升到一個新的階段。以后又逐漸發展為多于兩列滾動體、承受同一方向載荷的滾動軸承,即多列軸承。

滾動軸承在沿由單一到雙向再到多樣路線進化的同時,也沿其他的進化路線進化,通過提高其輔助功能或附加功能核心技術的性能極限,提高其主要功能核心技術的性能,從而形成了滾動軸承的多種結構。

3.4 液體、氣體潤滑軸承沿動作調整路線的演進

動作調整的進化路線為:不同步動作→局部同步動作→同步動作→間隔時動作。

液體動壓軸承只有當軸達到穩定運行時,軸頸才能穩定在一定的偏心位置上,使軸承處于流體動壓潤滑狀態;在軸啟動、停止或低速運行時,會使軸頸和軸承處于不完全液體摩擦狀態,加大了啟動力矩和軸承磨損,軸頸和軸承之間為不同步的動作。

液體靜壓軸承依靠一個液壓系統供給壓力油,壓力油進入軸承間隙里,強制形成壓力油膜以隔開摩擦表面,保證軸頸在任何轉速和預定載荷下都與軸承處于液體摩擦狀態。但是靜壓軸承在工作轉速足夠高時也會產生動壓效應,這一點在重載場合尤為明顯。此時,軸頸和軸承達到局部同步動作的程度。

液體動靜壓軸承是在液體動壓軸承和液體靜壓軸承的基礎上發展起來的油膜軸承。動靜壓軸承兼有動壓和靜壓軸承的優點,其既有動壓腔,又有靜壓腔。當軸靜止或轉速低于臨界值時,靜壓供油系統向靜壓腔送入高壓油,將軸托起并承受載荷,使軸承處于完全液體摩擦狀態;當軸在高速下正常運行時,由動壓供油系統向動壓腔送入低壓油,使軸承在動壓效應下工作。若動壓效應仍不能形成足夠的承載力,則可同時向動壓和靜壓腔供油,使軸承同時具備動壓效應和靜壓效應,提高軸承承載力[7],從而使軸頸與軸承之間的動作達到同步。同理,氣體潤滑軸承的演化規律與液體潤滑軸承相似。液體或氣體潤滑軸承沿動作調整進化與其對應S曲線的關系如圖4所示。

圖4 液體或氣體潤滑軸承沿動作調整進化

根據TRIZ沿動作調整路線進化分析可知,液體或氣體潤滑軸承沿此路線仍具有向間隔時動作方向進化的潛力。

3.5 電磁軸承沿智能材料路線的演進

沿智能材料進化的路線為:被動材料→單面適應材料→雙面適應材料→全適應材料。沿此進化路線的電磁軸承材料也由鐵磁材料、混合材料向超導材料的方向發展,對應的電磁軸承形式也由有源磁力軸承經混合磁力軸承向永磁磁力軸承的方向演進[8-9]。

電磁軸承憑借其固有的優勢將逐漸帶領機電行業走向一個沒有摩擦、沒有損耗和沒有限速的嶄新境界。從多條進化路線分析探討電磁軸承的發展,對電磁軸承進行創新設計以提高其主要功能核心技術性能,將具有重大意義。

4 結束語

TRIZ中技術系統生命周期模式可以確定產品在S曲線上的位置。基于功能分析產品的核心技術,認為產品的核心技術又可進一步分為表達產品主要功能的核心技術和表達產品輔助功能的核心技術。企業可以先根據表達主要功能的核心技術,再根據表達輔助功能的核心技術,判斷出產品目前所處S曲線位置的狀況,對產品發展做出相應合理的決策。

根據研究結果,分析了軸承沿TRIZ進化路線進化的規律,同時給出了可提高目前表達其主要功能核心技術性能的輔助功能沿TRIZ進化路線的發展方向。