GB/T 24608—2009《滾動軸承及其商品零件檢驗規則》解讀

張偉,王輝,高曉蓉

(國家軸承質量監督檢驗中心,河南 洛陽 471039)

作為軸承及配套件生產企業,如何對其生產的軸承、配套的商品零件、軸承附件進行檢驗;作為采購商或軸承使用部門,如何對相關產品進行驗收;作為獨立的第三方驗證或認證機構,如何對相關產品進行檢驗、監督,這就要求有一個統一的規范,以適用于各方對軸承及其配套的商品零件、軸承附件的檢驗、驗收及監督。為此,在20世紀80年代軸承行業就制定了JB 3371—83《滾動軸承及其商品零件檢驗規則》,而后經二次修訂分別為ZBJ 11020—89,JB/T 8921—1999。其主要適用于生產企業內部的質量部門和用戶對滾動軸承及其零件、附件的終檢和驗收。該標準在20多年的使用中,主要內容逐步完善。 為了順應新形勢的發展,該標準上升為GB/T 24608—2009《滾動軸承及其商品零件檢驗規則》,其是對原行業標準的補充、完善。該標準適用范圍增加了第三方認證機構,并補充了監督檢驗的相關內容,更具有全面性,能夠更好地為軸承行業及用戶服務。

1 主要內容及適用范圍

該標準主要規定了滾動軸承及作為商品銷售的零件、附件的檢驗規則。其主要適應于供應軸承產品的軸承生產企業內部的質量部門(第一方)、采購商或軸承使用單位(第二方)、獨立的第三方驗證或認證機構。但使用本標準的各方可以考慮檢驗費用、時間、條件等因素,對其檢驗項目進行取舍。

2 檢驗要求

2.1 檢驗順序

滾動軸承的常規檢驗一般按以下順序進行,可選擇部分檢驗項目,特殊項目的檢驗可按相關標準規定進行。

成品檢驗:產品標志和包裝→清洗、編號→振動→殘磁限值、外觀質量→尺寸精度、旋轉精度、游隙(或裝配高)。

可靠性試驗:壽命與可靠性試驗、密封軸承防塵、漏脂、溫升性能試驗及其他特殊試驗等。

零件檢驗(非商品零件):圓度、工作表面粗糙度、凸度→硬度、顯微組織、碳化物網狀、工作表面燒傷(酸洗)。

商品零件:振動(商品鋼球)→殘磁限值、外觀質量→尺寸項目→圓度、表面粗糙度、凸度(商品滾子)→硬度、顯微組織、碳化物網狀、工作表面燒傷(酸洗)、壓碎載荷及壓縮試驗(商品鋼球)、彎曲試驗(商品滾針)。

2.2 檢驗項目

按滾動軸承檢驗項目的重要程度可以分為:關鍵檢驗項目、主要檢驗項目、次要檢驗項目等。

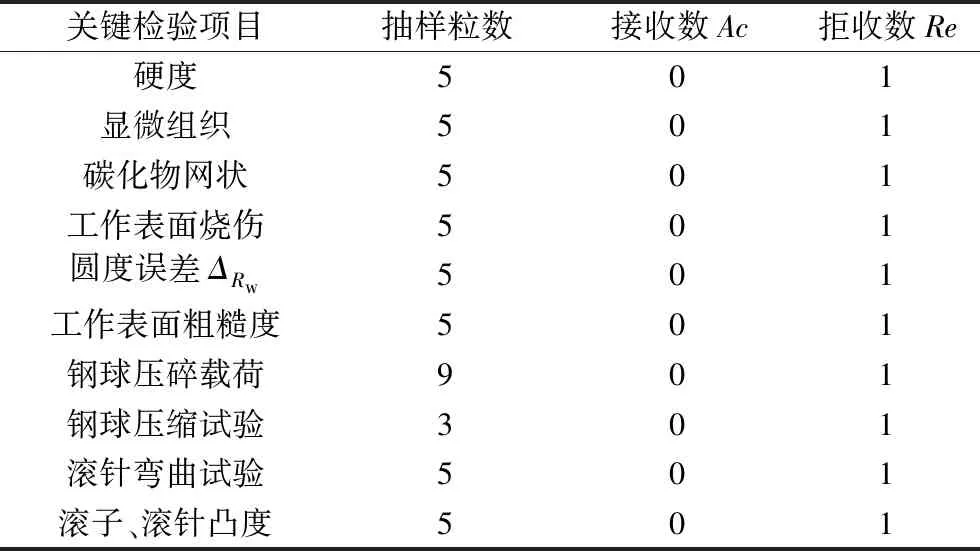

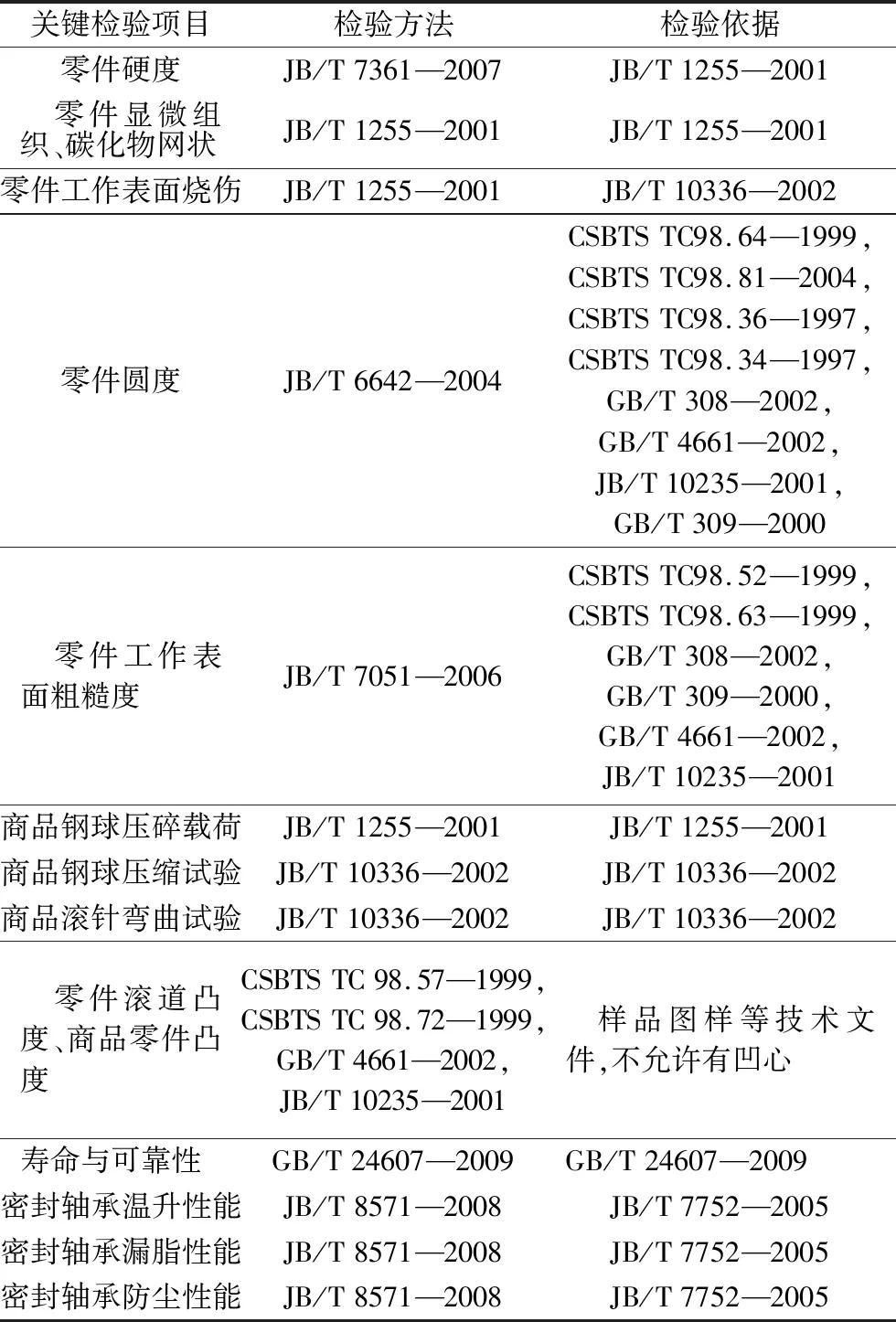

關鍵檢驗項目是指滾動軸承及零件、商品零件中嚴重影響軸承綜合使用性能的檢驗項目。滾動軸承關鍵檢驗項目抽樣及判定見表1。商品零件關鍵檢驗項目抽樣及判定見表2。滾動軸承及商品零件(以材料GCr15為例)關鍵檢驗項目的檢驗方法、判定的檢驗依據見表3。其中軸承零件及商品零件的關鍵項目(硬度、組織、工作表面燒傷、圓度、表面粗糙度、凸度)對軸承的綜合性能影響較大,抽樣檢驗均需全數合格。用戶對零件的凸度有要求時可根據樣品圖樣等技術文件檢驗。用戶對軸承的壽命與可靠性、密封軸承的3項性能(防塵、漏脂、溫升性能)有要求時,按相關標準試驗及評定。

表1 滾動軸承關鍵項目抽樣及判定

表2 商品零件關鍵項目抽樣及判定

表3 滾動軸承及商品零件關鍵項目的檢驗方法、檢驗依據

關鍵項目中規定滾動軸承及其商品零件、附件的材料及工作表面不允許不符合相關標準是指:軸承存在嚴重影響其使用性能而又無法計量的缺陷(如型號不符、裂紋、嚴重銹蝕、保持架靠套、錯缺零件等)。

主要檢驗項目是指滾動軸承對其綜合使用性能影響較大的檢驗項目。其主要為要求較嚴的尺寸精度(內、外徑項目)、旋轉精度、游隙(或裝配高)、振動項目等。

次要檢驗項目是指滾動軸承對其綜合使用性能有一定影響的檢驗項目。其主要為一般要求的寬度項目、配合表面和端面的表面粗糙度、外觀質量、殘磁限值、標志和防銹包裝等。

2.3 檢驗水平

由GB/T 2828.1—2003《計數抽樣檢驗程序 第1部分:按接收質量限(AQL)檢索的逐批檢驗抽樣計劃》標準,檢驗水平標志著檢驗量,對于一般的使用,給出了Ⅰ,Ⅱ和Ⅲ等3個檢驗水平,除非另有規定,應使用Ⅱ水平。當要求鑒別力較低時可使用Ⅰ水平;當要求鑒別力較高時可使用Ⅲ水平。該標準還給出了另外4個特殊檢驗水平S-1,S-2,S-3和S-4,可用于樣本量必須相對地小而且能容許較大抽樣風險的情形。

滾動軸承成品及其附件使用GB/T 2828.1—2003中的一般檢驗水平Ⅱ;其中沖壓外圈滾針軸承、向心滾針與保持架組件、推力滾針和保持架組件及推力墊圈使用特殊檢驗水平S-4。商品零件也使用特殊檢驗水平S-4。

2.4 接收質量限

接收質量限(AQL)是指當一個連續系列批被提交驗收抽樣時,可允許的最差過程平均質量水平。AQL以不合格品百分數或每百單位產品不合格數表示。

滾動軸承成品主要檢驗項目的AQL均為1.5,次要檢驗項目的AQL均為4.0;帶座外球面球軸承及偏心套、沖壓外圈滾針軸承、向心滾針與保持架組件、推力滾針和保持架組件及推力墊圈主要檢驗項目的AQL均為4.0,次要檢驗項目的AQL均為6.5。

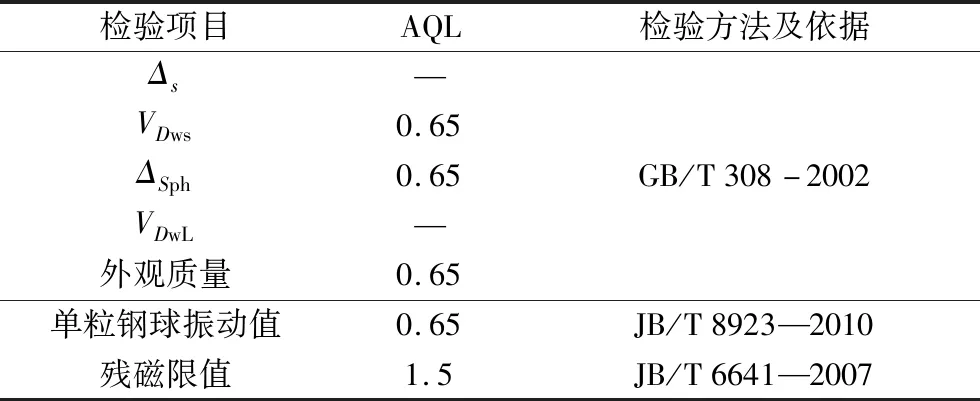

商品零件檢驗項目的AQL為0.65~1.5,其規值、批直徑(長度)變動量、批圓錐角變動量不允許不合格;軸承附件檢驗項目的AQL為2.5~6.5。

滾動軸承及其零件、附件的抽樣檢驗項目詳見標準之規定。常規滾動軸承成品抽樣檢驗項目及其相應的檢驗方法、判定的檢驗依據(以材料GCr15為例)見表4。商品零件抽樣檢驗包括商品鋼球、圓錐滾子、圓柱滾子、滾針等。現僅以商品鋼球為例說明,商品鋼球抽樣檢驗項目及其相應的檢驗方法、判定的檢驗依據(以材料GCr15為例)見表5。

表4 滾動軸承成品抽樣檢驗項目的檢驗方法、檢驗依據

表5 商品鋼球抽樣檢驗項目的檢驗方法、檢驗依據

2.5 檢驗方針

關于檢驗項目合格與否的判定,應依據有關標準的要求。由于滾動軸承及其商品零件、附件的相關標準均為推薦性標準。因此,當委托檢驗方提交的檢驗產品批質量指標要求與相關標準要求不一致或僅規定部分質量指標時,檢驗及判定應以提交檢驗產品批合同中的質量驗收條款為依據。第三方檢驗時,委托檢驗的第一方或第二方或第一方與第二方應向第三方提供必要的樣品圖樣等技術文件。

本標準規定的檢驗項目及接收質量限(AQL)針對第一方僅適用于提交檢驗產品批的終檢。生產環節各工序間的檢驗不適用于本標準。各工序間的檢驗應按照第一方自行制定的工藝文件或檢驗規則進行檢驗和判定。

對部分滾動軸承或商品零件如圓錐滾子軸承滾道凸度及商品圓錐滾子的凸度等,相關標準未明確規定技術指標的項目,應以第一方與第二方達成的提交檢驗產品批合同中的質量驗收條款為依據進行檢驗和判定。第三方檢驗時,應提供必要的樣品圖樣等技術文件。當委托檢驗方無法提供必要的圖樣時,檢驗項目的合格與否應視樣品是否有凸度來判定。

對本標準中未提及的檢驗項目,如滾動軸承在載荷譜下的模擬試驗、耐溫試驗、泥漿試驗、滾動軸承摩擦力矩試驗等,當委托檢驗方提出檢驗或試驗要求時,可制定適用于該提交檢驗產品批的檢驗規則。

3 抽樣檢驗及判定方法

3.1 檢驗程序

對某類軸承產品進行檢驗時,具體程序如下:(1)確定檢驗項目并按相關的標準規定檢驗水平;(2)規定各檢驗項目的接受質量限AQL值;(3)選擇抽樣方案類型,通常根據管理難度和抽樣檢驗費用選擇一次抽樣方案;(4)根據以前對該類產品的檢驗結果分析其檢驗寬嚴程度,確定本次檢驗的寬嚴程度(正常、加嚴或放寬檢驗),但開始檢驗時應采用正常檢驗;(5)確定具體檢驗產品及批量;(6)檢驗產品裝箱質量及標記情況;(7)根據檢驗產品批量及檢驗水平確定樣本量字碼,確定抽樣樣本量;(8)隨機抽取樣本;(9)依據相關標準進行檢驗及試驗等;(10)根據樣本中的不合格品數及抽樣方案中的接收數Ac與拒收數Re判定該樣本合格或不合格;(11)接收檢驗合格樣本的產品;(12)處置檢驗不合格樣本的產品。

3.2 檢驗產品的要求

提供檢驗的一批產品的類型、型號及規格、原材料及加工工藝應盡可能相同,而且其生產制造的時間應大致相近。這就是要盡可能地減少檢驗樣本的離散性。提交檢驗產品批量的大小及提交方式可由生產廠(第一方)與用戶(第二方)協商確定。

3.3 樣本的檢驗與判定

按規定的檢驗項目對抽取的一個樣本分項目逐個樣品進行檢驗,若各檢驗項目均合格,則該樣本合格;若任一檢驗項目不合格,則該樣本不合格。

各檢驗項目的檢驗方法及技術條件一般按行業有關標準的規定。未規定技術條件的項目可按生產廠(第一方)或用戶(第二方)認可的產品圖樣或技術文件的規定。

采取一次抽樣檢驗,只需抽取一次樣本,就可以作出一批產品合格與否的判斷。采用二次抽樣檢驗,先抽第一樣本(指第一次抽樣),若能作出合格與否的判斷,則檢驗終止;否則再抽第二樣本,然后作出判斷。

判定檢驗合格的樣本,該批是可接受的,其檢驗產品整批接收。但在檢驗過程中發現的不合格品應由第一方換成合格品。

判定為檢驗不合格的樣本,該批是不可接受的,原則上其檢驗產品整批退回第一方。由第一方對其中不合格項目進行百分之百的檢驗,剔除其不合格品之后,再次向第二方提交檢驗。

3.4 抽樣檢驗實例

對某深溝球軸承產品進行抽樣檢驗,首先應確定需要檢驗的項目類別及具體檢驗項目(關鍵檢驗項目、主要檢驗項目、次要檢驗項目)。成品檢驗按標準選一般檢驗水平Ⅱ,主要檢驗項目接受質量限AQL 為1.5,次要檢驗項目的AQL 為4.0。一次抽樣方案,正常檢驗。然后確定具體的檢驗產品型號及其檢驗批量。接著檢驗產品的裝箱質量及標記。根據檢驗產品批量及檢驗水平確定樣本量字碼,確定抽樣樣本量。假設產品批量為3000套,由GB/T 2828.1—2003標準中表1知,樣本量字碼為K,再查表2-A得樣本量為125。在檢驗產品中隨機抽樣,樣本量為125套。依據相關標準對該樣本按確定的檢驗項目逐個樣品進行檢驗或試驗與判定。

(1)若關鍵檢驗項目中有1項(或超過1項)不合格,則該樣本不合格。

(2) 由GB/T 2828.1—2003標準中表2-A可知,主要檢驗項目接受質量限AQL 為1.5時,接收數Ac為5,拒收數Re為6;次要檢驗項目接受質量限AQL 為4.0時,接收數Ac為10,拒收數Re為11。

對檢驗結果按檢驗項目分別判定。先對該樣本(樣本量125)中的每個檢驗項目(均對應有125個數據)進行判定,即判定125個數據中有幾個超過標準值。假設各檢驗項目的不合格品數均不超過接收數Ac,則該樣本合格;假設任一檢驗項目的不合格品數達到或超過拒收數Re,則該樣本不合格。

本檢驗規則是根據每一檢驗項目的不合格品數是否超過接收數Ac來判定樣本合格與否的,而不是根據樣本中的不合格品數進行判定。

(3) 接收檢驗合格樣本的產品;處置檢驗不合格樣本的產品。

4 監督檢驗

監督抽查系指國家質量監督檢驗檢疫總局、地方性監督抽查或其他執法部門按照國家規定進行的監督抽查。按照國家行政法規的有關規定,地方有權針對本地的有關情況制訂地方性的法規作為行政執法的依據。因此,地方性的監督抽查的項目及判定原則應與本標準一致,但可有所調整。

國家監督抽查完成時間安排基本為3個月。流程大致為計劃上報審批、抽樣、檢驗、結果確認、數據匯總、材料上報及后處理。受時間、經費等因素的限制,檢驗項目可進行必要的取舍。實際操作過程中原則上應保證關鍵檢驗項目和主要檢驗項目,對次要項目可進行必要的取舍。

國家監督抽查在抽樣過程中,被檢企業需對執行標準進行確認。當有足夠證據表明被檢企業執行的標準與抽查計劃中所列的標準不一致時,應按被檢企業提供的標準、圖樣、供貨技術質量條款等技術文件進行檢驗和判定。

4.1 監督檢驗要求

監督質量水平(p0)與接收質量限(AQL)一樣都是以不合格品率定義的,可參照檢驗要求時相應的接受質量限AQL選取,一般不嚴于產品檢驗時的接受質量限AQL,即p0≥AQL。

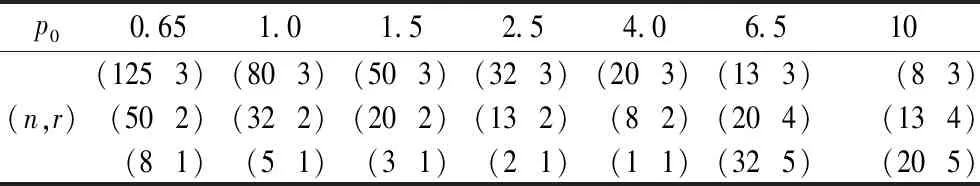

監督檢驗抽樣及判定表見表6。p0(n,r)中r為某一抽樣方案n的不通過判定數。監督質量水平p0適用于主要檢驗項目,在同一p0下,給出了3個抽樣方案,可針對不同情況選擇使用。p0為0.65,1.0和1.5時,適用于對商品零件的檢驗;p0為2.5,4.0和10時,適用于對滾動軸承及其附件的檢驗。當產品尺寸較大或價值較高時,可選取小樣本量n的方案。

表6 監督檢驗抽樣及判定表

表6規定了主要檢驗項目的抽樣及判定。次要檢驗項目選取依照主要檢驗項目的p0嚴于次要檢驗項目的p0進行選擇或取舍。因監督抽查有時限的要求,為保證按時完成監督抽查工作,其抽樣樣本可按照表6規定進行抽取。

監督檢驗項目的選取原則可靈活使用,按具體情況及其產品質量狀態的需要選取標準第4章中規定的全部或部分關鍵檢驗項目、主要檢驗項目及次要檢驗項目,國家標準或行業標準中明確規定的項目及所抽取樣品圖樣等技術文件中規定的項目。

4.2 監督檢驗及判定

監督檢驗首先確定各類檢驗項目,再按照主要檢驗項目的p0嚴于次要檢驗項目p0的原則確定監督質量水平,并確定相應的抽樣方案,抽取并檢驗樣本,逐項判定合格與否。

根據監督質量水平和檢驗水平及樣本檢驗的結果進行結果判定:若在樣本中發現的不合格品數≥不通過判定數r,則該監督總體為不可通過;若在樣本中發現的不合格品數<不通過判定數r,則該監督總體為可通過。

由于關鍵檢驗項目的重要性及對軸承綜合性能的影響,其抽樣檢驗不允許不合格;當監督抽樣的樣本量較小時,判為可通過的監督總體可能有較大的漏判風險;質量監督部門對監督抽樣檢驗通過的監督總體不負確認總體合格的責任。

5 結束語

隨著市場經濟的發展,作為軸承行業的通用檢測規則,需要適應新形勢的發展,不斷補充并完善檢驗規則。GB/T 24608—2009《滾動軸承及其商品零件檢驗規則》不僅適用于生產企業內部的質量部門終檢和用戶驗收,而且還適用于第三方認證機構,并補充了監督檢驗的相關內容,更具有全面性,能夠更好地為軸承行業及用戶服務。