提速鐵路貨車軸承的失效形式分析及對策

朱愛華,朱成九

(華東交通大學 a.機電工程學院; b.土建工程學院,南昌 330013)

隨著鐵路運輸車輛的運行速度不斷提高,鐵路貨車的構造速度達到120~160 km/h,載重也向70 t及以上發展。目前鐵路貨車輪對軸承型號主要有353130B,352226X2-2RZ等。據統計,貨車提速后,輪對軸承的失效形式主要有內、外圈及滾動體的剝落,密封故障,保持架故障,輾皮及熱變色,分別占故障軸承的66.29%,9.15%,8.26%,5.58%和3.79%,上述5大故障共占故障軸承的93.07%。所以對提速鐵路貨車軸承的失效影響因素進行分析并找出改進措施,對降低輪對軸承的故障率,保證鐵路貨車提速后運行的安全性具有現實意義。

1 軸承失效形式分析

1.1 剝落

剝落是軸承零件工作表面在高接觸應力的循環作用下所產生的金屬片狀剝落現象[1-2],其具有一定的深度和面積,表面呈凹凸不平鱗狀,且具有尖銳的溝角,通常呈現疲勞擴展特征的海灘狀條紋。軸承剝落形式主要有條狀剝落、點狀剝落、片狀剝落和塊狀剝落等[3]。

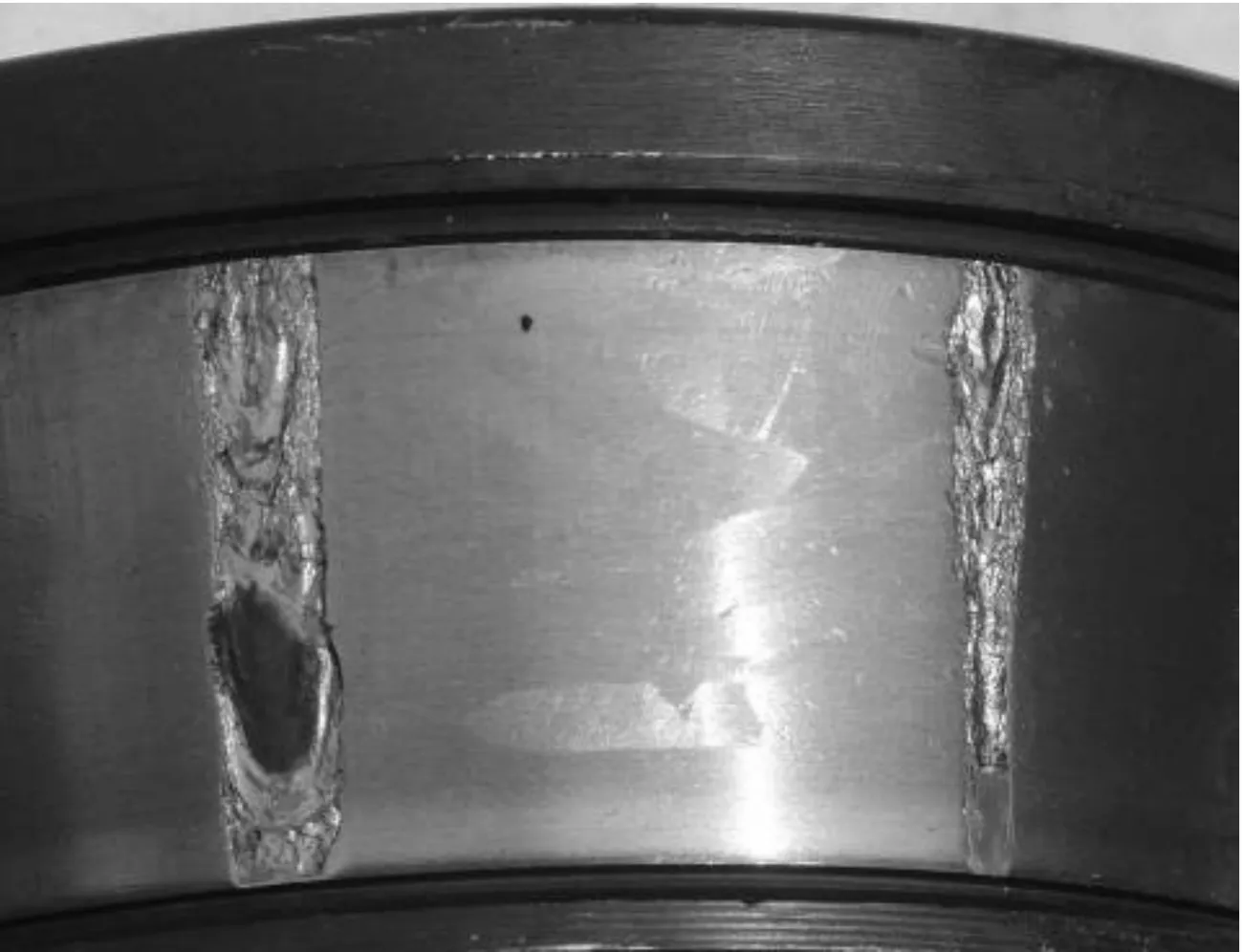

圖1所示塊狀剝落的主要原因是軸承組件的原材料純凈度低。建議鋼廠降低軸承鋼中的氧含量,同時優化原材料冶煉中的脫氧方式。

圖1 塊狀剝落

圖2所示魚鱗狀剝落的主要原因是熱處理工序控制不當,建議軸承制造單位對熱處理關鍵工序進行有效控制。

圖2 魚鱗狀剝落

圖3所示規則的片狀剝落的特征是滾道上的剝落面積較大且均勻,無明顯剝落源,屬于正常的滾動接觸疲勞損壞,主要原因是載荷過大或外圈蠕動。

圖3 規則的片狀剝落

圖4 所示不規則的片狀剝落的特征是滾道上的剝落面積較大且形狀不規則,運行時間短。主要原因是磷化腐蝕和銹蝕,建議軸承制造單位對磷化關鍵工序進行有效控制,并注意輪對及軸承的防護。

圖4 不規則的片狀剝落

圖5所示壓痕產生的條狀剝落的特征是在壓痕處有剝落,認為是軸承在運輸或工作中受到高的接觸載荷或異常沖擊載荷,先在滾道上產生壓痕,而后工作中在壓痕處產生剝落。因此車輛造修單位應加強車輪踏面的檢查,減少工作中車輪踏面擦傷或剝落。

圖5 壓痕產生的條狀剝落

圖6所示壓裝產生的多條條狀剝落的特征是多條條狀剝落與滾子的位置基本對應,認為是軸承壓裝中造成內、外圈及滾子產生接觸應力,先在滾道上產生壓痕,而后工作中在壓痕處產生剝落。 建議車輛造修單位在軸承壓裝時,一要保證壓力機活塞中心線與車軸中心線一致;二要邊壓裝邊旋轉,旋轉不靈活時應退下檢查。

圖6 壓裝產生的多條條狀剝落

圖7 所示條狀片狀混合剝落的特征是在條狀剝落的周圍存在片狀剝落,認為是先形成了條狀剝落,再在工作中形成片狀剝落。

圖7 條狀片狀混合剝落

圖8 所示線狀剝落的特征是在滾道上僅有一條很細的剝落,主要出現在滾子上,認為是原材料中存在原始裂紋引起,使用中在裂紋處出現剝落。因此軸承制造單位應加強對原材料的探傷檢查。

圖8 線狀剝落

1.2 密封故障

密封故障主要表現形式為密封罩松動、摩擦(圖9)、裂損(圖10)及密封不良。

圖9 密封摩擦

(1) 密封罩松動[4-7]主要原因是密封罩配合過盈量不足或組裝過程中密封罩凸臺被剪切。在密封壓裝時,密封罩外徑與外圈牙口、外油封與密封罩的過盈量選配不足,會出現密封罩的扭矩不足,造成工作中密封罩或油封松動;當過盈量偏大時,組裝密封罩時可能會由于壓力過大而剪切密封罩凸臺。因此軸承造修單位應按規定進行選配,保證配合過盈量符合要求,尤其是大修軸承。

圖10 密封裂損

(2) 油封組裝不當。在進行油封壓裝時,因設備調試、工裝安裝或人員操作不當,造成油封唇口翻卷或間隙不符合規定,造成工作中相互摩擦;或因密封罩組裝機的壓頭位置不當造成組裝密封罩時位置壓偏的情況,此時極可能會發生一邊的凸臺被剪切,另一邊密封罩壓入偏深的情況。因此軸承造修單位應加強組裝質量。

(3) 緊固軸承內圈的前蓋和后擋護緣內徑未補充加工、凹槽深度超限。352226X2-2RZ型軸承在裝用迷宮式橡膠油封時,要求前蓋和后擋的護緣內徑應進行補充加工,安裝密封座的凹槽深度要嚴格檢查。但實際中護緣內徑未補充加工、凹槽深度超限的前蓋和后擋仍然存在,造成工作中外油封外端面與前蓋和后擋內側面相互摩擦。因此車輛造修單位應嚴格檢查前蓋和后擋護緣內徑及凹槽深度。

(4) 在軸承檢修拆罩、清洗等過程中裝配過盈量小的油封組件被磕碰,使油封相對于密封罩發生移位。

(5) 工作中產生的異常沖擊造成密封罩或油封竄出。車輪踏面擦傷或剝落產生的沖擊會造成密封罩或油封竄出,車輛在運行過程中必然會有蛇行運動,蛇行運動產生的軸向力經過傳遞作用于承載鞍、軸承外圈。由于軸承有不超過0.75 mm的軸向游隙,因此,軸承及密封罩會有一定的軸向位移,特別是向外側移動時,有可能由于軸向力過大出現間斷的前蓋與密封罩摩擦。因此車輛造修單位應加強車輪踏面的檢查,避免工作中車輪踏面擦傷或剝落;保證密封罩與外油封的制造精度;嚴格執行組裝技術要求,外油封、密封罩在裝用前必須在軸承組裝間內同溫8 h以上,并認真進行外觀質量檢查;保證裝配過盈量,內、外油封壓裝后必須使用油封組件檢查裝置檢查其接觸狀態。

1.3 保持架故障

保持架裂損的主要原因有以下幾個方面。

(1)軸承出現甩油[8-9]。若密封罩在安裝中與外圈的配合過盈量不夠,或者與外圈牙口結合的凸邊被磨耗,將導致密封罩脫出,在運行或裝卸過程中受到沖擊將導致密封罩出現變形,而密封罩松動和變形會造成軸承出現甩油。甩油后會使軸承內部潤滑效果降低,使滾子和保持架的摩擦和沖擊力加大,從而導致保持架破損。

(2)車輪踏面出現擦傷和剝落。機車在制動過程中操作不當、同一列車制動機型號不同、閘瓦厚度磨耗超限、個別車輛緩解不良、空重車手把位置不正確等都將造成車輪踏面擦傷等缺陷,從而加大輪軌間的振動沖擊,而此振動沖擊力又與車輛的運行速度和載重量成正比,車輛運行速度越高,沖擊力越大。貨物超載越嚴重,輪軌間沖擊力也就越大,而增大的輪軌間的振動沖擊力將導致保持架破損。

(3)材質和制造質量不良。

(4)保持架受外力被損傷。

建議車輛造修單位應加強車輪踏面的檢查,避免工作中車輪踏面擦傷或剝落;保持架制造單位要加強產品質量控制。

1.4 麻點及輾皮故障

麻點及輾皮故障如圖11所示,主要出現在軸承內、外滾道面和滾子滾動面,尤以滾子滾動面上最為常見。麻點的形態特征是呈現黑色針狀凹坑,有一定深度,個別存在或密集分布。輾皮則是在零件工作表面上呈現不規則形狀的極薄的表面起皮或剝落現象。輾皮后的金屬表面失去原有光澤,表面粗糙度增大。其主要原因是金屬表面出現早期疲勞,由于滾動接觸應力的作用,滑動摩擦會使金屬次表層形成微裂紋,逐漸發展成凹坑狀的微小剝落,以及產生極淺層的疲勞剝落;其他原因有材質熱處理不良,潤滑脂選擇不當或潤滑不良,過載應力作用等。建議軸承造修單位應嚴格執行注脂和勻脂工藝,在軸承壓裝后應對輪軸按規定進行跑合等。

圖11 麻點及輾皮

1.5 熱變色

熱變色為由于溫度升高致使零件表面產生氧化的現象,如圖12所示。其常出現在軸承內、外滾道面和滾子滾動面,其變色部位局部或全部呈現淡黃色、黃色、棕紅色、紫藍色及藍色。嚴重變色將導致表面硬度降低。主要原因有軸承潤滑不良或油脂老化變質,密封結構選擇不當,接觸狀態不良及工作中存在異常摩擦導致溫度升高。因此軸承造修單位應淘汰接觸式密封,采用Ⅳ型潤滑脂,并嚴格執行注脂和勻脂工藝等。

圖12 熱變色故障

2 結束語

通過對提速鐵路貨車輪對軸承在實際工作中容易出現的剝落、密封罩松動及裂損等的失效原因進行分析,找出失效的影響因素,并有針對性地提出改進措施,從而延長軸承的使用壽命。造成貨車輪對軸承失效的原因很多,有潤滑不良、材質不良、污染、嚴重過載、裝配不當、運輸或裝卸過程中發生的沖擊和碰撞、使用和維護不當等。對失效的軸承,應該從設計、制造、裝配、使用和維護各個階段找尋原因,并采取相應對策,降低輪對軸承的故障率,從而保證鐵路貨車提速后運行的安全性。