基于Fluent的孔式靜壓徑向氣體軸承承載性能分析

李國芹,呂勝賓,張鵬程

(1.河北工程技術高等專科學校,河北 滄州 061001;2.北京科技大學,北京 100083;3.河北省南運河河務管理處,河北 滄州 061001)

氣體軸承具有高速度、高旋轉精度、零磨損和長壽命的優點,為了滿足高轉速、高精度機床的需求,研究氣體軸承具有重要意義。靜壓氣體軸承在工程中應用廣泛,但其設計工作涉及的計算繁瑣,工程中多采用圖表法或數值計算法。在求解氣體的壓力場時,由于軸承間隙中的氣體流動是一種極其復雜的三維流動,使用圖表法或數值計算法分析氣體的壓力分布情況和求解壓力的大小極其困難,再加上計算過程要做一些假設條件,從而帶來一些誤差。Fluent軟件是一個用來模擬從不可壓縮到高度可壓縮范圍內復雜流動的專用CFD軟件[1],利用其可以更加準確地分析預測出氣體流動實際的細節情況,如速度場、壓力場、溫度場、密度場的分布隨時間變化的特性,并且可得到一些規律性的結論。另外傳統的設計方法對試驗和經驗的依賴性大,設計周期長,導致成本較高[2],而利用Fluent軟件作流體分析不需要編程計算,能夠節約大量設計時間,縮短設計周期,大大提高工作效率,降低成本。采用Fluent軟件對靜壓氣體軸承的承載性能進行準確的計算分析,既簡化了工程計算過程,也為研究氣體軸承中各參數間的關系提供了直觀的分析依據,使產品或工程設計對試驗和經驗的依賴性大大減小,是一種比較理想的分析設計手段。

1 Fluent軟件

Fluent是用于計算流體流動和傳熱問題的程序,其提供的非結構網格生成程序對相對復雜的幾何結構網格生成非常有效。可生成的網格包括二維的三角形和四邊形網格,三維的四面體、六面體及混合網格。Fluent還可根據計算結果調整網格,這種網格的自適應能力對于精確求解有較大梯度的流場有實際作用。由于網格自適應和調整只是在需要加密的流動區域里實施,而非整個流場[1],因此可以節約計算時間。 Fluent程序軟件由前處理器GAMBIT、求解器和后處理器3大模塊組成。GAMBIT作為專用的前處理軟件,具有超強組合建構模型的能力和強大的網格生成能力,支持界面不連續網格、混合網格、動網格以及滑動網格等,還擁有多種基于解的網格的自適應、動態自適應技術以及動網格與網格動態自適應相結合的技術,這對解決各種復雜外形的流動非常有效;其還具有豐富的CAD 接口,可以讀入PRO /E,UG,AUTOCAD等多種軟件的三維幾何模型和ANSYS等多種CAE軟件的網格模型[1]。Fluent軟件的求解模塊是其核心部分,該模塊能推出多種優化的物理模型,如定常和非定常流動、層流、紊流、不可壓縮和可壓縮流動、傳熱、化學反應等等。針對各種復雜的流動和物理現象,采用不同的離散格式和數值方法,以期在特定的領域內使計算速度、穩定性和精度等方面達到最佳組合,從而高效解決各個領域的復雜流動計算問題。Fluent軟件自帶的專用圖形后處理模塊能夠顯示流場分析中用到的各種圖形及曲線,如速度矢量圖、等值線圖(流線圖、等壓線圖等)、等值面云圖(等溫面、等Ma數面等)、跡線圖、XY-PLOT功能、體積(或面積)積分功能(力、流量等)、用戶定義量的顯示、殘差和計算值的監控等[3]。

2 孔式靜壓徑向氣體軸承的結構

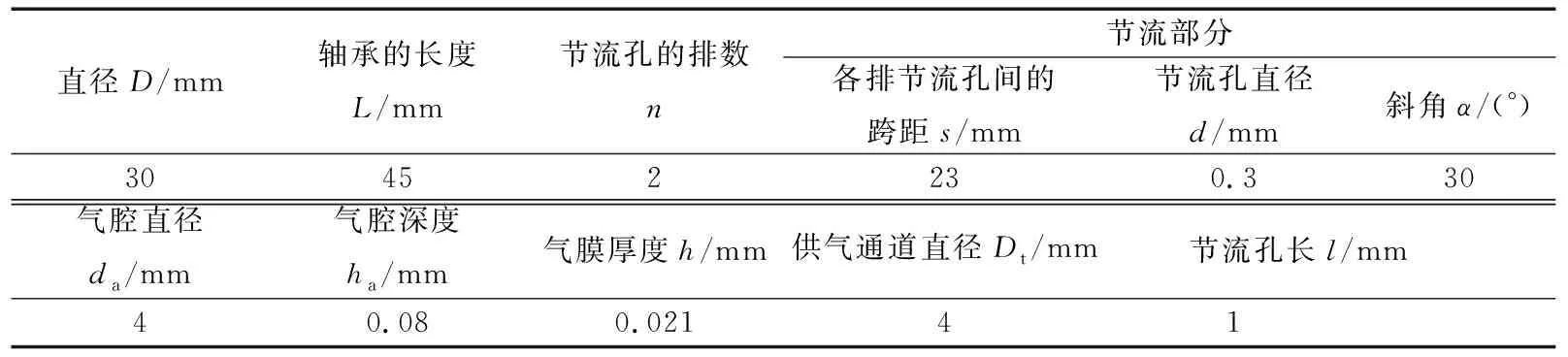

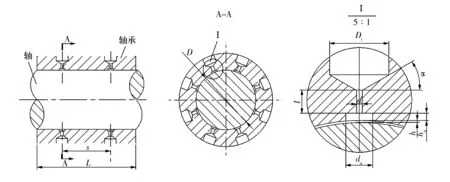

所分析軸承具體的結構尺寸參數見表1,具體的結構如圖1所示。

表1 靜壓徑向氣體軸承結構尺寸

圖1 靜壓徑向氣體軸承結構圖

3 軸承承載性能的數值分析

3.1 孔式靜壓徑向氣體軸承模型建立

氣體在軸承間隙內流動實際上是三維的非常復雜的運動過程,其精確模型的求解在大多數情況下幾乎是不可能的。因此為了簡化計算,引用如下假設[4]:

(l)潤滑氣體為Newton流體,氣體黏性系數為常數;

(2)軸承間隙內的氣流是層流狀態,且流向一致;

(3)在垂直于氣膜厚度方向上,速度變化可以忽略,即壓力沿膜厚方向無變化;

(4)氣流的慣性力與黏性力相比忽略不計;

(5)氣膜的質量忽略不計;

(6)氣流在軸和軸承表面不存在相對滑動。

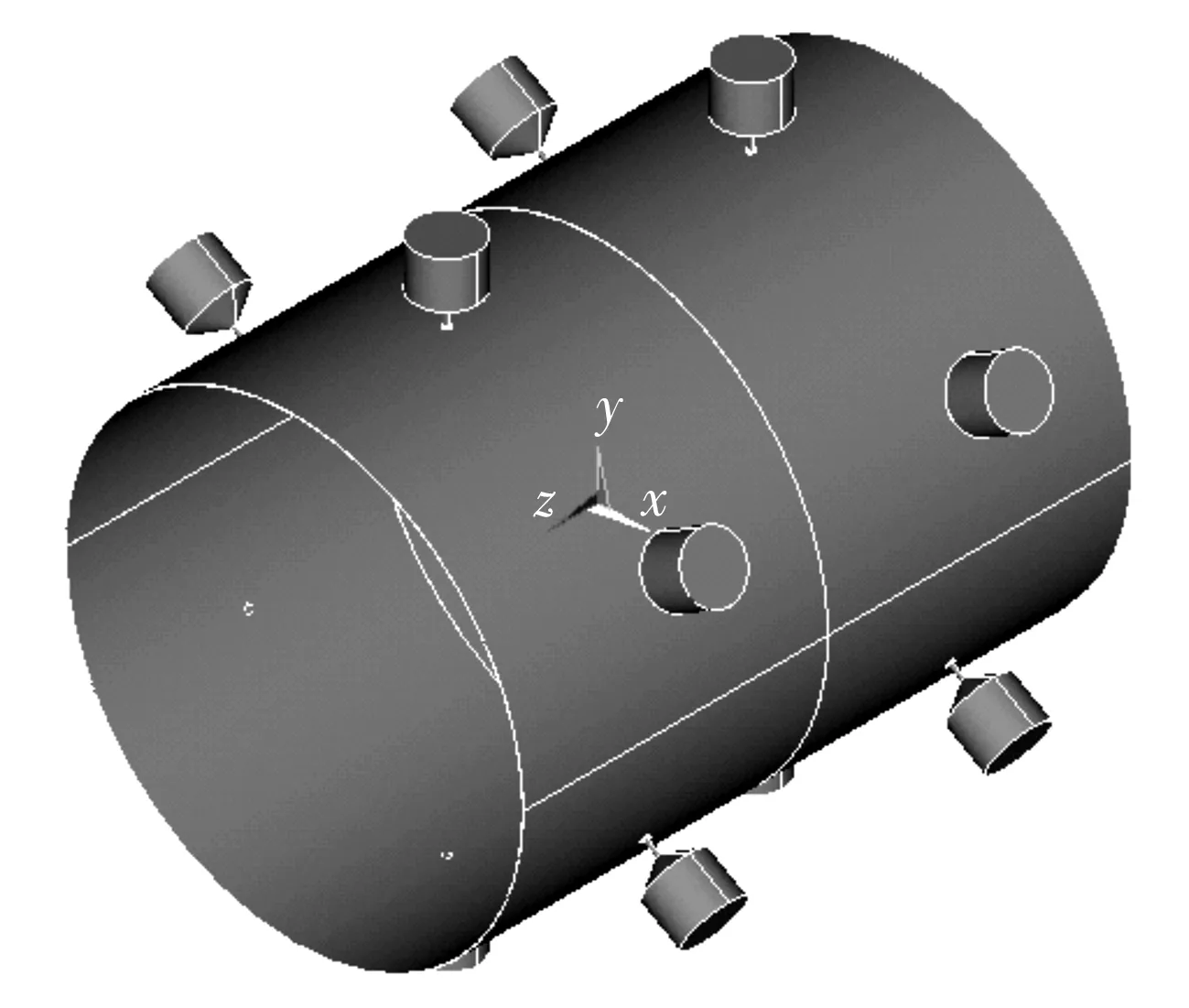

分析軸承的承載性能[5-8],就是主要分析軸承表面壓力分布情況和氣膜承載力的大小,因此將從節流小孔處到軸承間隙間的流動氣體作為主要研究對象,建立三維模型,如圖2所示。氣膜上的每一點壓力的合力就是軸承的承載力W,如果忽略軸的重力,當軸上無載荷時,軸與軸承的中心重合,氣膜區的形狀是一個厚度均勻的薄壁圓筒,氣膜平均厚度為h0,當軸受到某一方向的載荷時,軸將沿載荷方向偏離中心位置,偏心量為e,軸的偏移會引起氣膜厚度的變化,導致氣膜上壓力分布也隨之變化。用偏心量e與氣膜平均厚度h0的比值定義偏心率ε,即ε=e/h0。

圖2 軸承完整結構圖

又考慮到軸承的結構具有幾何對稱性,為了減少網格數目和計算量,選擇整個模型的1/4區域的氣體作為模擬分析研究對象。

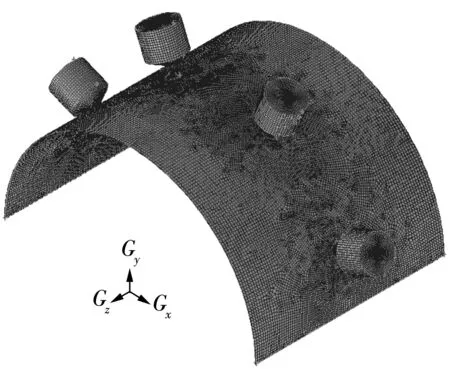

3.2 模型網格化和施加邊界條件

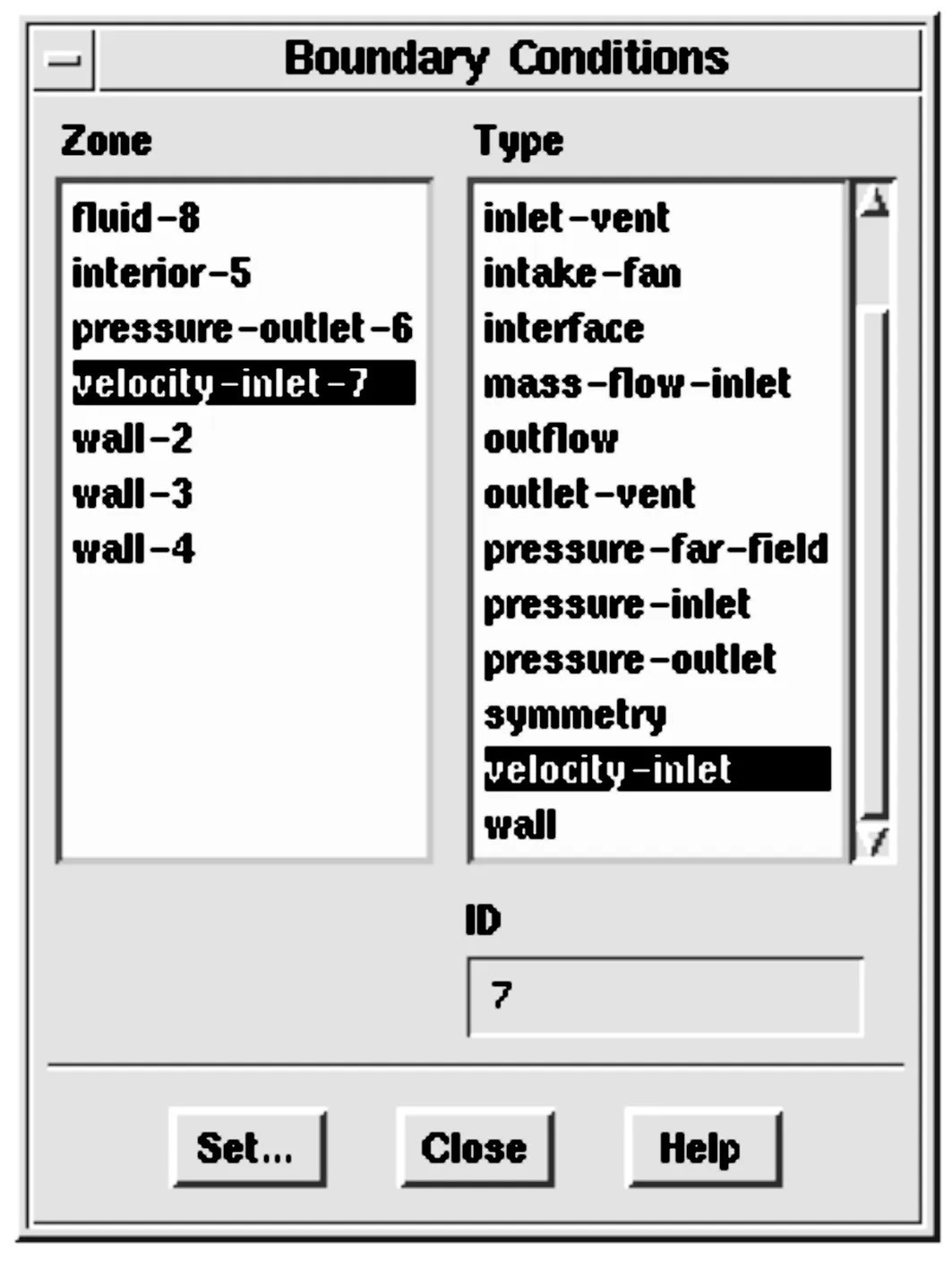

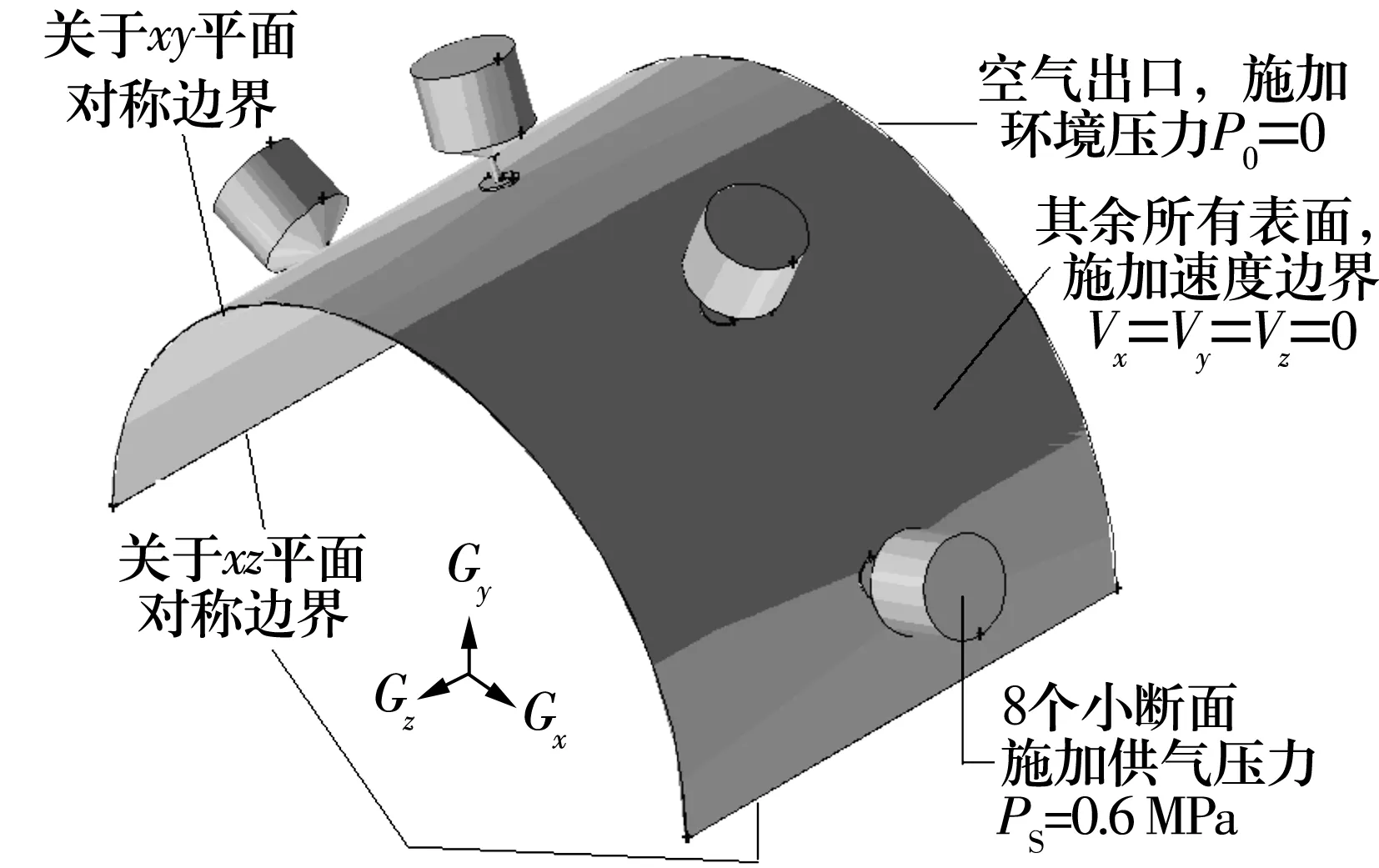

由于軸承的供氣孔與節流孔連接處孔的橫截面發生突變,節流孔的橫截面積比供氣孔的橫截面積小得多,高壓氣體流經這里時,流速急劇增加,導致速度梯度和壓力梯度均變得很大,因此在劃分網格時,此處網格密度要相應很高[9],網格劃分如圖3所示。然后通過如圖4所示的邊界條件面板設定所有的邊界條件,由于仿真研究對象取整個模型的1/4,因此需施加2個幾何平面對稱條件,即xOy對稱面和xOz對稱面;于供氣孔、節流孔、軸承接觸的氣膜表面,施加零速度邊界條件,由于軸承固定,研究軸承的靜態性能時軸相對軸承沒有轉動或轉動速度較低。還有2個壓力邊界條件:軸承的端部直接排入大氣,出口處的壓力即環境壓力P0=0,因此,軸承端部氣膜表面需加零壓力邊界條件;供氣孔端面的供氣壓力PS=0.6 MPa為已知條件,因此供氣孔端面處的氣膜表面加0.6 MPa的壓力邊界條件。邊界條件示意圖如圖5所示。

圖3 軸承網格劃分圖

圖4 邊界條件的面板

圖5 邊界條件示意圖

3.3 Fluent數值模擬的結果

3.3.1 氣膜壓力場分布

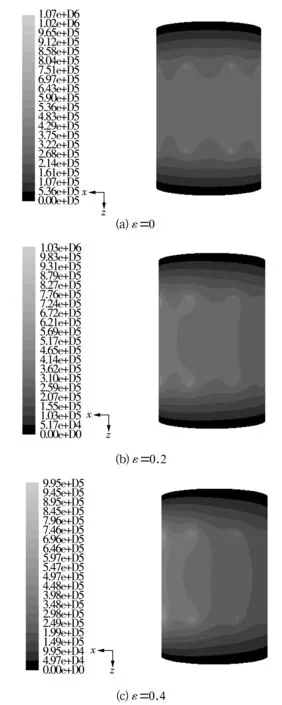

節流孔數為8,氣膜平均厚度為0.021 mm,取不同的偏心率值進行計算分析,采用圖中的坐標系,軸在承載力的作用下向+x方向偏移,觀察仿真圖的方向由-y向+y方向觀察。

由圖6可知:當偏心率ε=0時,氣場中節流孔位置處壓力最高,而軸承端部氣體排放口位置處壓力最低,為環境壓力。整個氣膜上的壓力分布呈幾何對稱性,且軸承間隙中的氣膜薄厚均勻;隨著偏心率的逐漸增大,即軸承承載力沿+x方向不斷增加,氣膜的厚度不再均勻,氣膜左邊區域的厚度越來越薄,右邊區域的厚度越來越厚,氣膜上的壓力分布也隨之變化,在氣膜越薄的區域壓力越大,氣膜變厚的區域壓力變小。偏心率越大,即承載力越大,左、右兩邊氣膜的厚度差越大,高低壓力趨于集中而形成較大的壓力差,以平衡外載荷的增加,從而提高軸承承載力。

圖6 氣膜上的壓力分布

3.3.2 軸承的承載特性

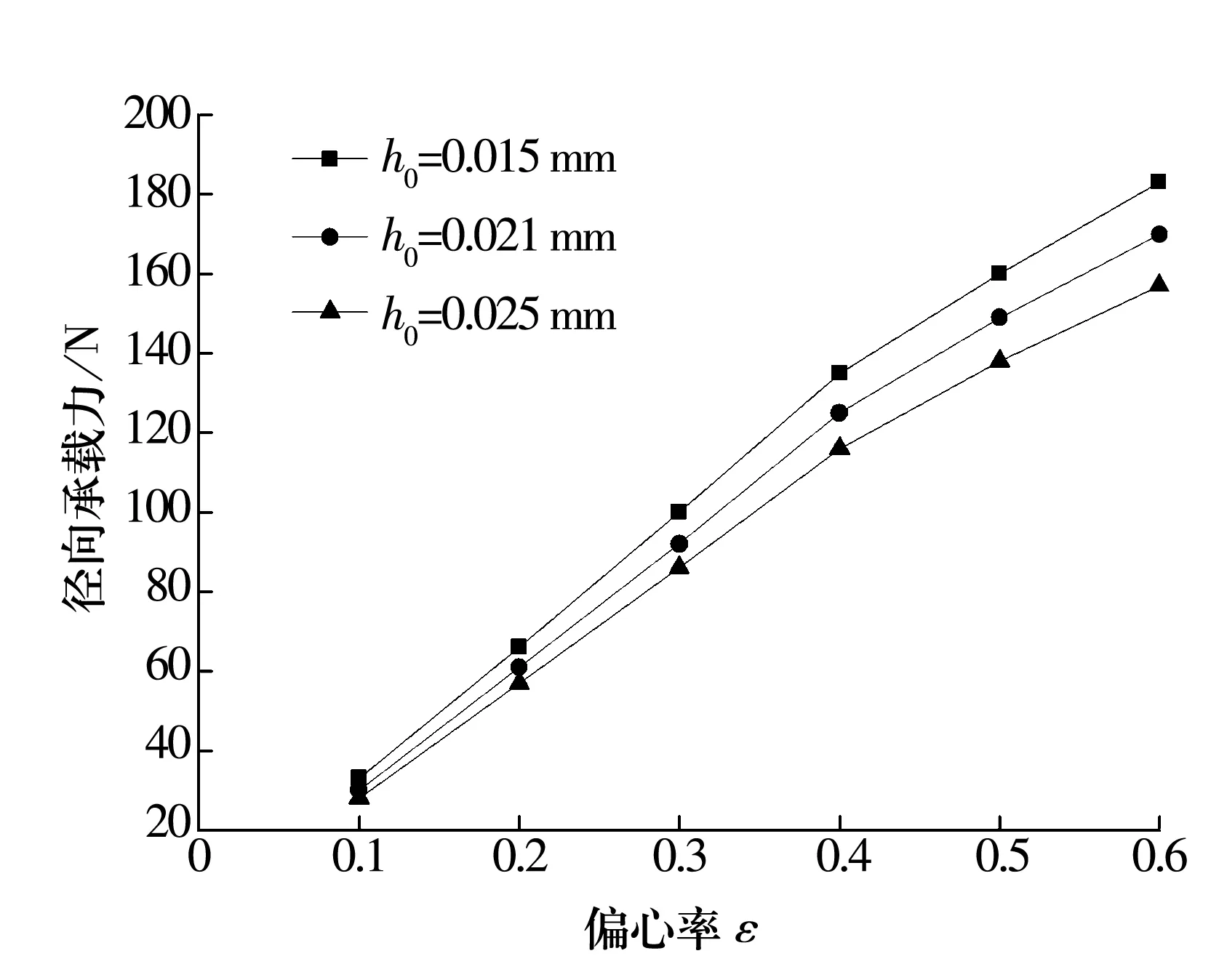

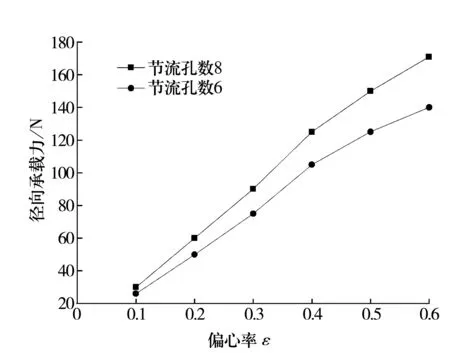

承載能力隨偏心率的變化如圖7、圖8所示。總體而言,隨著偏心率的增大,軸承的承載力也隨之增大,但增長的規律不呈線性關系。當偏心率較小(0.1~0.3)時,承載力隨著偏心率的增大而增長得比較明顯;當偏心率趨向極限值時,即軸與軸套將要處于接觸狀態時,承載力隨偏心率變化增長趨于緩慢。

節流孔數不變,將氣膜平均厚度變為0.015 mm和0.025 mm,分別仿真分析軸承承載力隨偏心率的變化而變化的關系。由圖7可知,承載力隨著氣膜平均厚度的增大而減小,隨著偏心率的增大,氣膜平均厚度大的軸承承載力增大的速度較緩慢。

圖7 不同氣膜厚度時軸承承載力與偏心率的關系

圖8 不同節流孔數時軸承承載力與偏心率的關系

軸承間隙的氣膜平均厚度不變,將節流孔數變為6,再仿真分析軸承承載力隨偏心率的變化關系。由圖8可知,承載力隨著軸承節流孔數的減少而減小;隨著偏心率的增大,節流孔數少的軸承承載力增大的速度較緩慢。

4 結論

(1)應用Fluent數值模擬可以很方便地處理節流小孔進入到氣膜內區域的復雜流場流動,易于分析軸承在不同偏心率下氣膜上的壓力分布。

(2)隨著偏心率增大,軸承的承載力也隨之增大,但承載力隨偏心率的增大不呈線性規律。當偏心率趨于極限值時,即軸與軸套將要接觸時,隨偏心率的增大,承載力的增大速度變得緩慢。

(3)軸承的承載力隨著氣膜平均厚度的增大而減小。