復印機殼的充型模擬分析

王殿君

(雞西大學理工系,黑龍江 雞西 158100)

1 產品模型簡介

產品長寬高約為303×189×58mm,大部分壁厚較為均勻,基本壁厚為2.6mm。但局部區域較厚,達6.0mm以上,可能會發生嚴重縮水問題;局部大面積區域較薄,僅0.9mm左右,可能會發生嚴重的滯流問題。

2 模型分析

對此薄殼類產品,可使用Moldflow有限元分析網格中的Fusion(雙層面網格)或Midplane(中性層網格)進行分析,分析結果一致。本分析采用Midplane網格

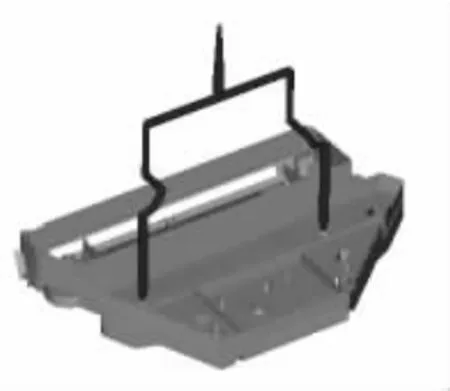

圖1 原始方案澆注系統設計

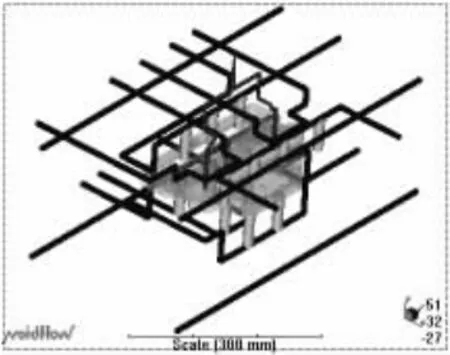

圖2 冷卻系統設計

2.1 方案一

2.1.1 澆注系統設計

方案一模具為三板模,一模一腔,采用外熱式熱流道系統,兩點進澆(澆口直徑為3.0mm)(如圖 1)。

2.1.2 冷卻系統設計

方案一共設計十條水路,其中定模側六條,動模側四條,藍色管道為覬10mm的直通水路,黃色管道為覬16mm的擋板水路(如圖2)。

2.1.3 方案一分析結果

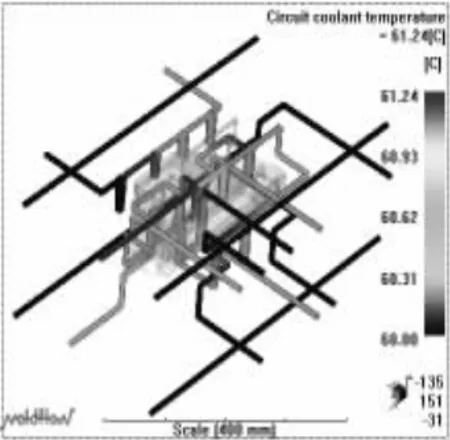

(1)冷卻水溫變化。由圖中可知,水溫升高較小(進出口水溫差在兩度以內),冷卻水路的長度設計是可以達到冷卻要求的。成型時不要為了省事而將水路串聯起來,否則會導致水路過長水溫持續升高而降低冷卻效果。

圖3 冷卻水溫變化

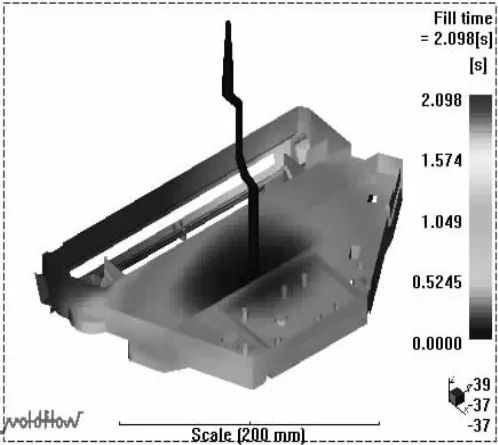

圖4 充填時間變化

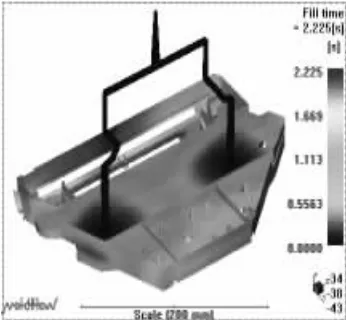

(2)充填時間變化

充填時間約為2.2秒,充填流動不太平衡。紅色區域為最后充填區域。紅色的薄肋發生嚴重的滯流現象,導致產品的短射。原因是此處肋太薄(僅0.9mm左右),而澆口又距離此肋太近,塑膠流動到該處時受到極大阻力而停滯不前并迅速凝固了。

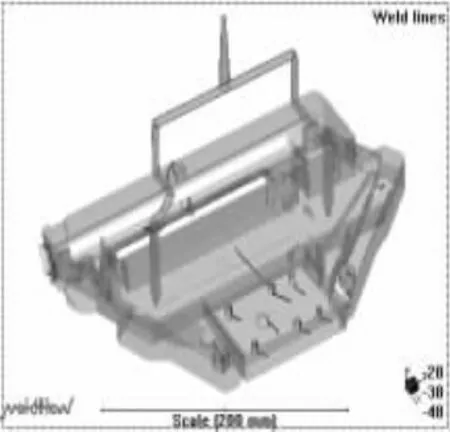

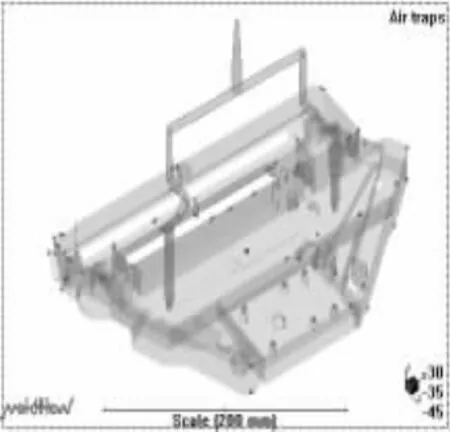

(3)熔接痕位置及氣穴分布

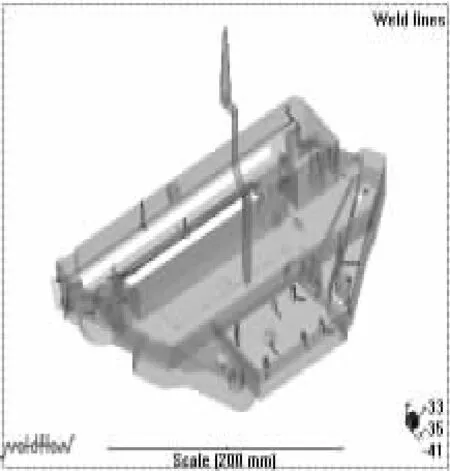

圖5 熔接痕位置

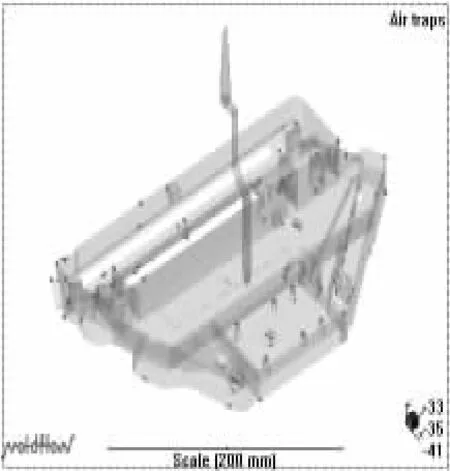

圖6 氣穴分布

圖5的紅線表示熔接痕位置,其中圈示的熔接痕較為明顯,但對此產品來說可能并不重要。圖6的粉紅色小圈表示可能的氣穴位置,注意設置相關機構排除,特別是標示的位置。

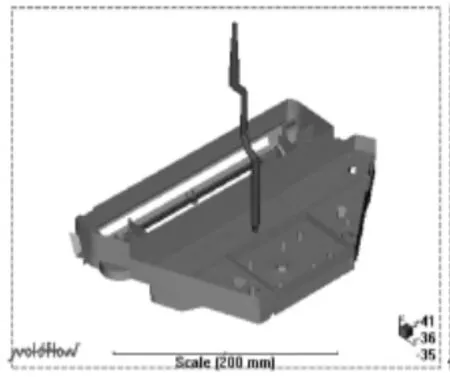

2.2 方案2

2.2.1 澆注系統及冷卻系統設計

以一點熱流道進澆,澆口位于模具中心線上,距離模具中心30mm(如圖7所示)。冷卻系統設計如圖8所示。

圖7 澆注系統設計

圖8 冷卻系統設計

共有十一條水路。局部冷卻水路基于模具結構及熱流道相應作了調整。其中在發生嚴重縮水的較厚區域附近 (定模側)增加了覬10mm的擋板水路 (相接的直通管為覬8mm),如左上圖。 而將發生嚴重滯流的薄肋下的動模水路移開。

2.2.2 充填時間變化

充填時間約為2.1秒,充填流動有較明顯的改善。圈示處的薄肋仍發生輕微滯流現象,但因為澆口遠離該區域,使該區域可以成為接近最后充填的區域,塑膠停滯時間較短,所以在最后充填階段加大壓力便可以充滿了。

2.2.3 熔接痕位置及氣穴分布

圈示的熔接痕較為明顯,相對于原始方案來說已減少了中間一條最明顯的熔接痕。標示處的氣穴仍需注意設置相關機構排除。

圖9 充填時間

圖10 熔接痕位置

圖11 氣穴分布

3 結論

從分析結果中得知:

①方案一中型腔表面溫度分布不太均勻,冷卻效果不太理想。方案二中局部較厚區域附近雖增加了擋板水路,但基于模具結構的限制,對該區域冷卻效果的改善十分有限,仍得不到有效保壓而發生嚴重縮水凹陷。對該產品來說,縮水凹陷可能并不是很重要,但這些厚區域需要較長的冷卻時間而使整個成型周期難以縮短。

②使用350t的成型機可以滿足該產品的成型要求。

③方案一有一條薄肋發生嚴重滯流現象,導致產品短射。原因是此肋太薄(僅0.9mm左右),而澆口又距離此肋太近,塑膠流動到該處時受到極大阻力而停滯不前,滯流時間太長,溫度急劇下降而迅速凝固,可能會發生短射。方案二中充填流動有較明顯的改善,薄肋雖仍發生輕微滯流現象,但因為澆口遠離該區域,使該區域可以成為接近最后充填的區域,塑膠停滯的時間較短,在最后充填階段加大一點壓力便可以充滿。但成型窗口仍較窄,控制不好仍可能會短射,故解決此問題的根本辦法是盡可能加厚此薄肋。

④方案一的局部區域太厚,周圍區域先行凝固而切斷了保壓回路,致使其得不到有效保壓而發生嚴重縮水凹陷。方案二中翹曲變形量不大,收縮不均因素仍為主要因素。

⑤相對方案一,方案二可少用一個熱流道,可減少生產成本,而產品品質也可達到客戶要求。因此,采用方案2較合理。

[1]聞星火,熊守美,賈良容,柳百成.低壓鑄造鋁合金輪轂充型模擬實用研究[J].特種鑄造及有色合金,1999,04,20.