一種新的動靜干涉檢查方法在柴油機零件工程設計階段的應用

強智臻,郭昌明,周海濤,辛 花

(中國北方發動機研究所,山西大同037036)

在新型柴油機設計工程階段,需要將完成概念設計的零件組裝,進行干涉檢查。其中,針對運動件與固定件之間的干涉檢查,傳統二維檢測方法存在過程復雜,結果不精確等問題。

綜合pro/e中的運動件包絡制作和經驗設計中運動件、固定件允許最小間隙值進行裝配檢查,確定零件是否滿足干涉要求。解決了設計中遇到的運動件固定件、運動件干涉檢查問題。

1 固定件、運動件干涉檢查問題說明

1.1 某固定件、運動件干涉檢查示例

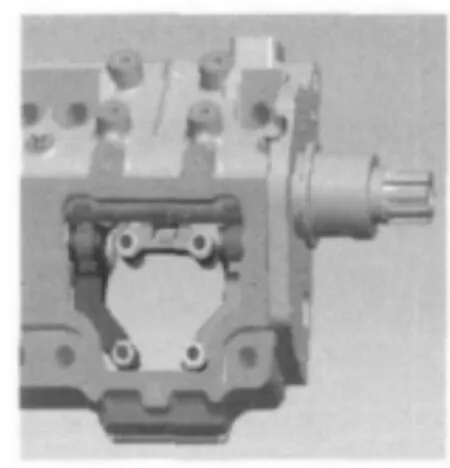

下面以某新型柴油機開發過程中,固定件-運動件干涉檢查為例說明(圖1~圖4)。

圖1 某固定件、運動件裝配示意圖

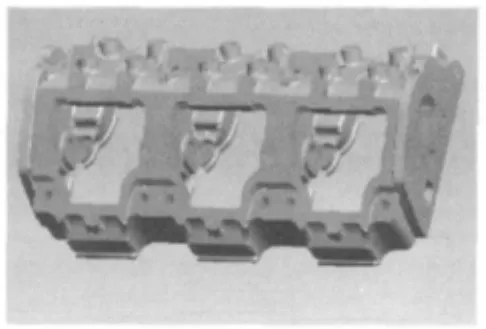

圖2 固定件模型

圖3 運動機構模型

本例中主要關注圖2所示零件和圖4所示零件之間是否出現干涉問題。如果僅對模型進行靜態裝配干涉檢查,而不考慮圖4所示零件在周期運動中,零件最大包絡。就無法確定實際工作狀態下零件之間是否會發生干涉。如果應用傳統的二維干涉檢查方法,會出現運動軌跡描述難度太大,需要較長時間周期的問題。

1.2 傳統二維干涉檢查方法

傳統二維干涉檢查方法采用極值法或包絡法。極值法的檢查過程是在一個周期內,凸輪從基圓轉動至最大直徑時,需重點考慮零件也就出現了兩個運動極限位置。利用這兩個位置檢查運動件固定件是否發生干涉。這種方法只檢查兩個極限位置的干涉情況(如圖5、圖6所示),不能確定零件運動過程中是否發生干涉,檢查方法雖然簡單但結果不完全可信。傳統二維包絡制作過程是將主動零件旋轉一個特定角度(該角度一般設置為1°~3°)后,可以根據受驅動重點考察零件運動約束情況確定該零件的運動情況。重復該步驟,既可完成重點考察零件在一個周期內運動軌跡。根據運動軌跡繪出重點考察零件的運動包絡圖。然后根據包絡圖檢查干涉情況。這種做法的不足是耗時較長,包絡曲線非連續,對于圖4所示結構較為復雜的零件,生成包絡僅為二維包絡,無法進行全方位干涉檢查。同時,如果運動件做修改,重新制作包絡并檢查干涉需要重新進行,工作耗時較長。

在以前的設計過程中,由于包絡制作和干涉檢查難度較大,一般設計流程往往是在制作完成運動件的包絡后方開始固定件設計,設計工作需串聯進行,這樣無形中就加長了設計周期。

圖4 需重點考察的某運動件模型圖

圖5 凸輪基圓位置干涉檢查

圖6 凸輪最大直徑處干涉檢查

2 利用運動件包絡進行動態干涉檢查

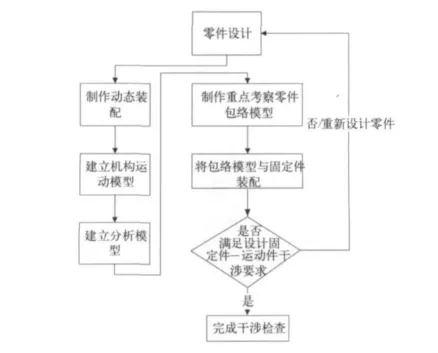

利用運動件包絡進行動態干涉檢查流程如下(圖7)。

圖7 利用運動件包絡進行動態干涉檢查流程

2.1 制作動態裝配

在pro/e4.0軟件環境下,將運動件按照其運動形式制作動態裝配。在本次干涉檢查中,零件均為繞軸旋轉,將其定義為銷裝配[1](圖8)。

圖8 運動件動態裝配的制作

2.2 建立機構運動模型

利用已生成的動態裝配,定義伺服電機、凸輪副等運動驅動方式[2]。完成機構運動模型建立(圖9)。

2.3 建立分析模型

根據機構運動模型,設定分析模型。完成設置后,pro/e4.0將按照用戶要求的仿真條件生成可視化仿真結果文件(圖10)。具體幀頻定義方法請參照參考文獻[3]。

2.4 制作重點考察零件的包絡模型

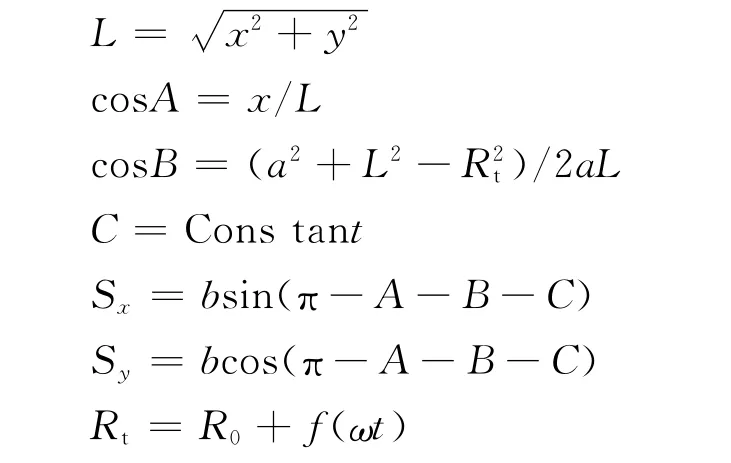

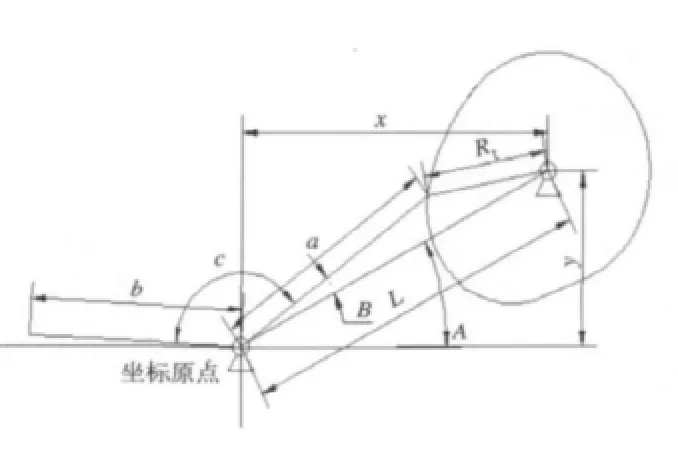

(1)求解原理

在本次檢查過程中,重點考察零件運動原理如圖11所示。

對于運動機構的某個特定剖面,其在某一特定時刻某一特定點的平面位置可以用如下數學關系式表示。

以搖臂軸中心為坐標原點,凸輪軸中心與搖臂軸中心距離為(x,y),在某一特定時刻凸輪與搖臂接觸時,R0為凸輪基圓直徑,ω為角速度,t為運動時間,凸輪接觸直徑為Rt[4]。

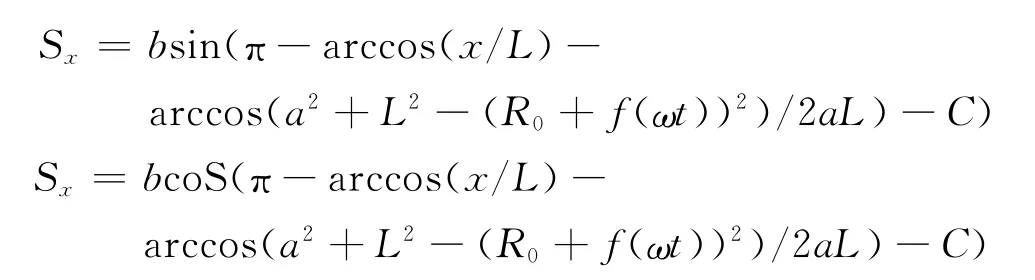

由以上關系式得出某點S在某時刻的坐標值表達式為:

圖9 機構運動模型的建立

圖10 分析模型的建立

圖11 運動機構幾何關系簡圖

根據以上公式即可得出S點在任一特定時刻的位置。同理,任一特定點在任何時刻的坐標都可以求解,那么重點考察零件所有點在一個周期內的坐標均可以求解。

求出點坐標后,根據最大空間包絡體生成原理生成連續性的零件模型既為重點考察零件的包絡模型。

(2)軟件求解應用

利用pro/e4.0機構應用程序下回放模塊中的創建運動包絡功能,創建重點考察零件的包絡模型(圖12、圖13)。

2.5 將包絡模型與固定件裝配

運動件包絡模型與固定件按照工程要求的實際情況完成裝配(圖14)。

圖12 運動包絡的制作

圖13 生成的重點考察零件包絡模型

圖14 運動件包絡與固定件裝配模型

2.6 檢查干涉情況

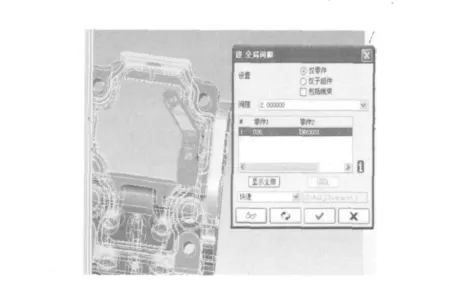

利用pro/e4.0中,分析/模型/全局間隙檢查功能。按照工程實際中所需的運動件與固定件之間最小配合間隙設定間隙值,軟件即可判斷裝配模型中零件之間間隙是否滿足設計要求(圖15)。

圖15 干涉檢查結果

2.7 根據干涉檢查結果,判斷零件是否滿足設計要求

根據干涉檢查結果,如果重點考慮零件與固定件之間的間隙值大于工程實際允許的間隙值,既認為該零件設計滿足工程實際要求。反之,零件應進行修改。修改后重新檢查干涉,直至滿足要求。

3 結論

針對工程設計階段的運動件-固定件之間的干涉檢查,這種方法具有以下特點:

(1)由二維繪制生成包絡線變為根據運動關系生成包絡模型,使運動件、固定件干涉檢查流程得以簡化;

(2)由傳統的二維包絡線檢查變為三維包絡模型的干涉檢查,使檢查結果更準確;

(3)當由于其他原因,某個固定件需要修改時,這種方法可以實現裝配體自動更新后,只需進行全局間隙檢查既可判斷零件修改是否滿足干涉要求;

(4)當由于其他原因,某個運動件需要修改時,這種方法可以實現機構運動模型自動更新,只需重新創建包絡,完成包絡體和固定件之間裝配后,進行全局間隙檢查既可判斷零件修改是否滿足干涉要求;

(5)與傳統包絡制作相比,包絡制作簡化后。允許部分運動件、固定件設計并行,從而縮短設計周期。

綜上所述,應用這種方法,可以減少工作時間,避免工作失誤,從而縮短柴油機工程設計階段的設計時間周期。

[1]馬成習.基于Pro/E的發動機配氣凸輪機構建模及其運動仿真[J].小型內燃機與摩托車,2008,(6):51-53.

[2]PTC公司內部資料.Pro/ENGINEER Wildfire4.0 簡介[Z].

[3]張繼春,楊建國.裝配設計與運動仿真及Pro/E實現[M].北京:國防工業出版社,2006.

[4]徐 波,何 偉,陳國華.凸輪機構氣門升程的新算法[J].柴油機設計與制造,2001,(01):21-23.