齒形鏈在高速重載發動機上的正時傳動應用研究

朱美琳,付振明,陳 偉

(1 中國北方發動機研究所,山西大同037036;2 青島征和工業有限公司,山東青島266705)

發動機正時傳動有3種傳動形式,齒帶傳動、齒鏈傳動、齒輪傳動。傳統的齒輪傳動擁有結構可靠、設計技術成熟的優點,但相對來說結構復雜、零件數多、質量大、沖擊大;齒帶傳動結構簡單、質量輕、經濟性好,而且運轉平穩、沖擊小,但傳遞功率較低;齒鏈傳動同齒帶傳動一樣擁有運轉平穩、沖擊小、質量輕的優點,而且傳遞功率大大提高,完全可以滿足高速重載發動機的使用需求。隨著齒形鏈設計、加工水平的不斷提高,齒形鏈機構在克服了齒帶機構傳遞功率低的不足后,以其與齒輪傳動相比結構簡單、運動平穩、沖擊小、質量輕的優勢,在發動機傳動機構設計中占有了越來越大的優勢。

1 某型號發動機正時傳動工程設計

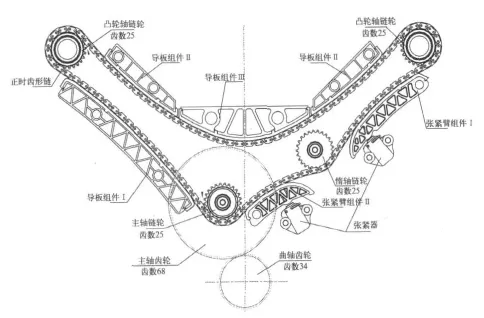

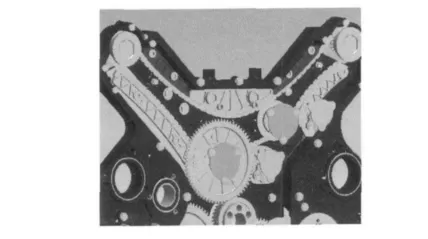

正時齒形鏈傳動的設計根據發動機的總體要求,按整機要求的傳動比和箱體所給空間確定布局位置,正時齒形鏈傳動的主動鏈輪沒有設置在曲軸上,而是直接布置在降速大惰輪上,同大惰輪形成了塔輪組合,進行同軸同步傳動。正時齒形鏈傳動的主軸與曲軸之間靠齒輪傳動(其傳動比為1∶2),正時齒形鏈傳動的主軸與凸輪軸間的傳動比為1∶1。正時齒形鏈鏈條圍繞在主動鏈輪、惰鏈輪和凸輪軸鏈輪上,由3個導軌組成一個V型導軌組合,實現了V型傳動,靠導軌對正時齒形鏈鏈條進行導向。設置一個傳動惰鏈輪,把正時齒形鏈鏈條的松邊分為兩端,由兩個液壓張緊器和活動的張緊軌分別對正時齒形鏈鏈條的松邊進行張緊。

齒形鏈正時傳動結構布局示意圖,見圖1所示。齒形鏈正時傳動機構3D模型見圖2所示。

2 鏈條靜強度計算

根據發動機相關技術參數提供的結構尺寸和位置尺寸,經過計算選擇該靜音齒形鏈的節距為8mm,拉力為22kN。

汽車鏈靜強度的安全系數n=Q/F。

式中Q為汽車鏈的拉力(靜強度);F為汽車鏈緊邊工作張力。

式中P為凸輪軸功率;d1為主動鏈輪分度圓直徑;n1為主動鏈輪轉速;T為凸輪軸扭矩。

圖1 正時齒形鏈傳動結構布局示意圖

圖2 齒形鏈正時傳動機構3D模型

已知P=7.8kW ,T動=22N·m,n1=2 100r/min。

計算得出d1=48.61mm,T=1.6×T動=35.2N·m

選擇鏈條的抗拉強度Q≥22 000N

安全系數n=15.08

按F=T/d1/2計算,得F=1 448N

安全系數n=Q/F=15.19

由此可見,選擇CL05-11齒形鏈條能充分滿足該發動機的凸輪軸正時可靠性要求。

3 齒形鏈正時傳動可靠性部件試驗研究

本設計采用了目前先進的正時齒形鏈傳動系統,并配以導板組件、張緊臂組件、張緊器等輔助裝置,整個系統總體布局合理、結構設計簡單。理論靜強度計算初步確定了系統的設計可靠性。下面將通過部件臺架試驗進一步分析系統工作的可靠性。

3.1 平順性試驗研究

平順性試驗見圖3所示。

圖3 齒形鏈正時傳動平順性試驗系統

該鏈條在試驗條件:Z1=25,Z2=25,n1=2 100r/min時,鏈條運轉平穩正常,各系統零件正常,系統在轉速0~2 100r/min各階段,無共振現象。

3.2 鏈條耐磨試驗研究

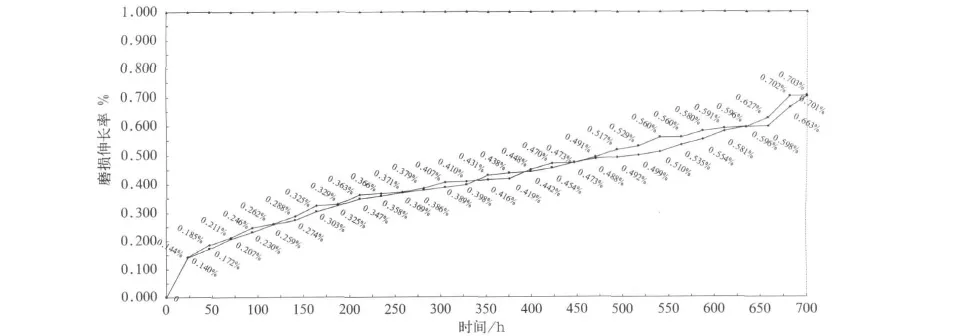

鏈條耐磨試驗控制系統見圖4所示。

圖4 鏈條耐磨試驗控制系統

該鏈條在試驗條件:Z1=25,Z2=25,n1=2 100r/min,P=9.68kW 時,在運轉700h后鏈條的磨損伸長率為0.705%,見圖5所示。

圖5 鏈條的磨損伸長率

試驗研究結果直觀的說明了齒形鏈的磨損伸長率滿足ε≤1%的設計標準要求。

3.3 鏈條疲勞試驗研究

鏈條疲勞試驗測控系統見圖6所示。

該鏈條在試驗條件:Fm=2.13kN,Fa=1.74kN時,疲勞循環次數達到107次,未破壞。滿足了齒鏈永久疲勞壽命使用需求。

3.4 部件試驗研究結論

本設計采用了內外復合嚙合的新型齒形鏈,其實現的是共軛嚙合傳動,鏈板、銷軸和輪齒表面的磨損較輕,鏈板采用了優質彈簧鋼,并進行等溫淬火,銷軸采用了優質合金鋼,并進行表面C-N共滲處理,鏈輪采用優質合金鋼、滾齒加工,并對工作齒面進行了表面強化處理,大大提高了鏈條的耐磨性,減小了磨損伸長率,也提高了鏈條與鏈輪嚙合過程中的耐磨性。

由于與鏈條直接接觸的阻尼器、張緊臂上裝有高強度、高耐磨的工程塑料,在油滑潤條件下,其磨損率較低,保持和控制了鏈條在運動中的軌跡,從而確保了兩凸輪原位與曲軸相位的準確性。

試驗也驗證了該正時齒形鏈傳動的鏈條相對磨損伸長率ε≤1%,將保證發動機配氣正時機構正常工作,能達到該正時齒形鏈傳動的使用壽命1 000h。

圖6 鏈條疲勞試驗測控系統

4 整機試驗研究

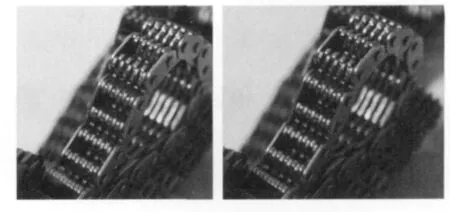

該正時齒形鏈機構在發動機整機試驗臺架上隨整機通過了50h性能考核試驗,50h考核后,齒鏈幾乎沒有出現磨損,只有輕微的壓痕。由此說明,該齒形鏈的強度較好,可靠性較高。

正時齒形鏈50小時考核后的磨損情況見圖7。

圖7 正時齒形鏈50h考核后的磨損情況

5 結束語

齒形鏈在高速重載發動機上的應用較少,本次設計在缺乏設計參照的前提下,通過結構的優化布置,高性能材料的選取,齒鏈設計新技術的引入,完成了齒形鏈系統在某高速重載發動機上的工程應用設計。并通過了強度理論計算,平順性、疲勞特性、耐磨特性部件試驗研究、整機臺架試驗研究對齒鏈系統的可靠性進行了全面的分析研究,確保了齒鏈系統的使用可靠性要求。

[1]顏景平.變節距鏈的勻速機理分析[J].應用科學學報,1988,6(2):123-131.

[2]張克仁.新型齒形鏈傳動的準共扼嚙合[J].機械設計與研究,1996,12(3):31-33.

[3]機械工程手冊編委會.機械工程手冊(第2版)[M]..北京:機械工業出版社,1996.

[4]齒輪手冊編委會.齒輪手冊(第2版)[M].北京:機械工業出版社,2001.

[5]全國鏈傳動標準化技術委員會.GB/T10855-1989,傳動用齒形鏈及鏈輪[S].北京:中國標準出版社,1989.

[6]吳序堂.齒輪嚙合原理[M].北京:機械工業出版社,1982:17-19.