轉(zhuǎn)向器支座強(qiáng)度的試驗(yàn)測試和仿真分析

于國飛,邵明亮

(廈門理工學(xué)院機(jī)械系,福建 廈門 361024)

0 引 言

客車轉(zhuǎn)向器支座是轉(zhuǎn)向系統(tǒng)中的主要受力零件,因路面轉(zhuǎn)向阻力矩通過轉(zhuǎn)向傳動機(jī)構(gòu)和轉(zhuǎn)向器傳遞來的作用力都由轉(zhuǎn)向器支座承受,故對其強(qiáng)度、剛度等都有很高的要求[1]。

在實(shí)際使用中,轉(zhuǎn)向器支座受到設(shè)計(jì)和制作工藝等因素的影響,導(dǎo)致轉(zhuǎn)向器支座強(qiáng)度不足而失效的現(xiàn)象時(shí)有發(fā)生。根據(jù)某客車轉(zhuǎn)向器支座失效分析,多數(shù)焊接支座的初始受損情況是沿焊縫有微小疲勞裂紋,隨時(shí)間逐漸擴(kuò)展延伸,直到支座開裂無法承受載荷而失效。因轉(zhuǎn)向器支座焊縫是角焊,該位置不方便直接采用應(yīng)力片的固定和接線布置,沒有合適的方法能直接測量出受載時(shí)焊縫位置的應(yīng)力大小。因此,也無法理論分析支座結(jié)構(gòu)設(shè)計(jì)的合理性,只能依賴于破壞性試驗(yàn)來檢測,檢測成本昂貴,試驗(yàn)周期長;而且憑經(jīng)驗(yàn)加以改進(jìn)后的效果如何還得靠下一次的破壞性試驗(yàn)來驗(yàn)證,以至于拖延了產(chǎn)品的研制周期,甚至錯失了產(chǎn)品上市的最佳時(shí)機(jī)。所以,如何能準(zhǔn)確地獲得焊縫位置處應(yīng)力大小及分布情況顯得非常迫切和必要。

為此,采用將試驗(yàn)測試方法和有限元分析相結(jié)合,通過轉(zhuǎn)向器支座在不同工況下測點(diǎn)實(shí)測應(yīng)力與有限元仿真結(jié)果對比分析,得出兩者之間的誤差,進(jìn)而推算出支座焊縫位置應(yīng)力分布和大小,判斷現(xiàn)有結(jié)構(gòu)是否滿足強(qiáng)度要求。并通過有限元模型分析改善焊縫應(yīng)力分布,降低最大應(yīng)力值,以此指導(dǎo)產(chǎn)品結(jié)構(gòu)及制造工藝的改進(jìn),有的放矢,縮短研發(fā)時(shí)間、減少研制費(fèi)用和試驗(yàn)費(fèi)用[2]。

1 試驗(yàn)測試

1.1 試驗(yàn)測試設(shè)備

測試轉(zhuǎn)向器支座強(qiáng)度試驗(yàn)所用主要儀器設(shè)備有:ZL-1L型轉(zhuǎn)向參數(shù)測試儀;CM-1J-32型數(shù)字靜態(tài)應(yīng)變儀;CS-1A動態(tài)應(yīng)變儀;CDSP16通道數(shù)據(jù)采集分析系統(tǒng);溫濕度計(jì)等。

1.2 轉(zhuǎn)向器支座測點(diǎn)位置和測試安裝

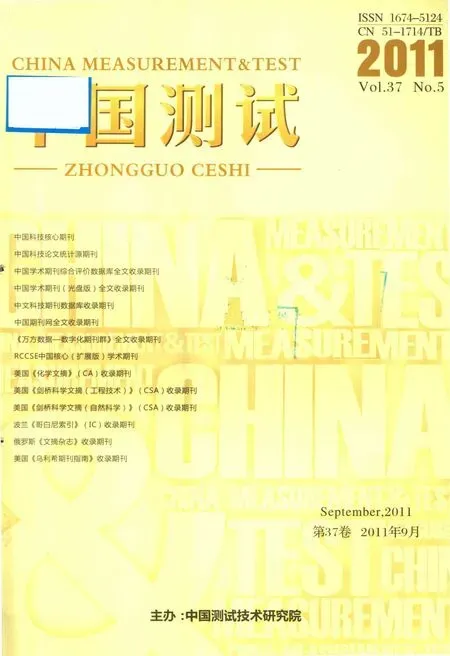

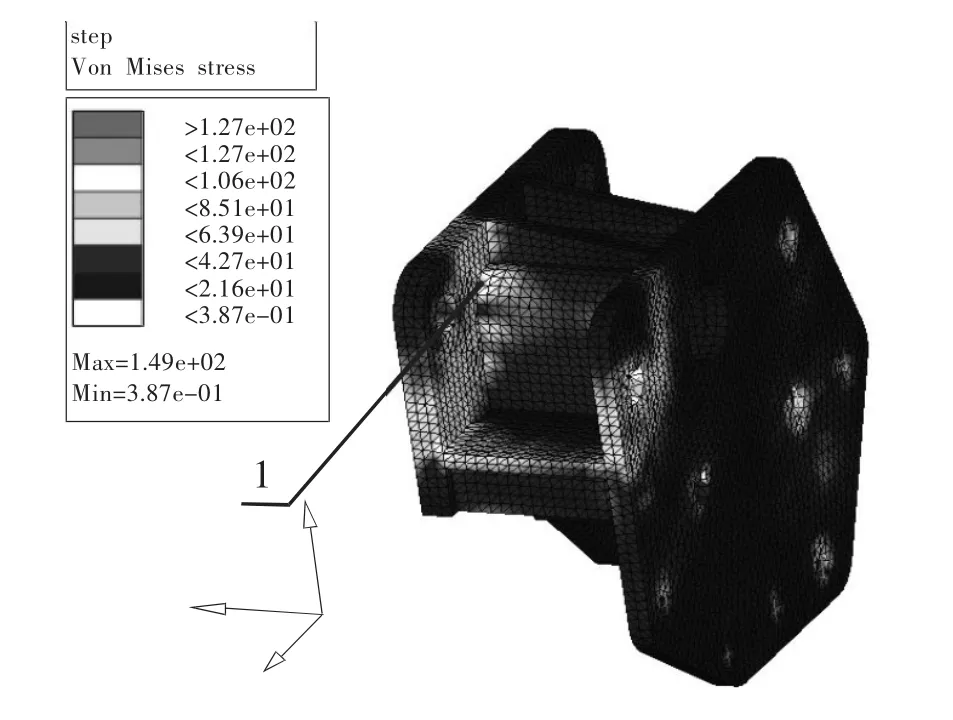

圖1 轉(zhuǎn)向器支座模型和測點(diǎn)貼片位置

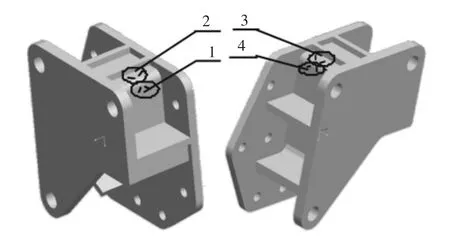

圖2 測點(diǎn)貼片位置

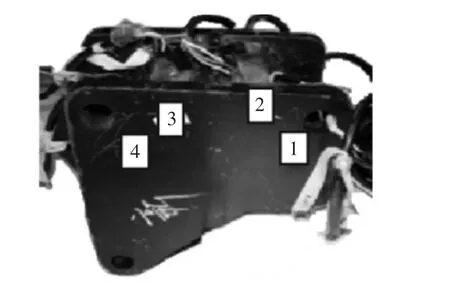

圖3 轉(zhuǎn)向器支座安裝位置和連接關(guān)系圖

圖1為轉(zhuǎn)向器支座三維幾何模型。考慮轉(zhuǎn)向器支座實(shí)際失效位置、整體結(jié)構(gòu)特點(diǎn)和安裝條件限制,在受扭平面上布置4組90°專用測扭應(yīng)變花。圖2為轉(zhuǎn)向器支座測點(diǎn)貼片實(shí)物圖。

圖3為轉(zhuǎn)向器支座在試驗(yàn)測試中的安裝位置,轉(zhuǎn)向器支座的一側(cè)用9個(gè)螺栓與車架聯(lián)接,另一側(cè)用與其相對面的3個(gè)螺栓與轉(zhuǎn)向器聯(lián)接,上述的聯(lián)接關(guān)系就是轉(zhuǎn)向器支座在工作狀態(tài)下的受約束條件。轉(zhuǎn)向器輸出端與搖臂軸相連接,輸出轉(zhuǎn)向力矩。轉(zhuǎn)向盤正上方安裝轉(zhuǎn)向參數(shù)測試儀,可實(shí)時(shí)監(jiān)測到轉(zhuǎn)向盤上的力矩和轉(zhuǎn)角數(shù)值。貼片接線與應(yīng)變儀及數(shù)據(jù)采集系統(tǒng)相連接,實(shí)時(shí)獲得測點(diǎn)位置處的應(yīng)力變化情況。

1.3 試驗(yàn)測試工況

測試時(shí)轉(zhuǎn)向車輪附著條件為較光滑的水泥路面。根據(jù)測試客車的承載情況,選擇2種載荷工況,輕載1.5t和滿載4.5t,并分別對順、逆時(shí)針的4種轉(zhuǎn)向工況進(jìn)行測試[3]:

工況I:載荷為1.5t,方向盤逆時(shí)針左轉(zhuǎn);

工況II:載荷為1.5t,方向盤順時(shí)針右轉(zhuǎn);

工況III:載荷為4.5t,方向盤逆時(shí)針左轉(zhuǎn);

工況IV:載荷為4.5t,方向盤順時(shí)針右轉(zhuǎn)。

1.4 測試結(jié)果

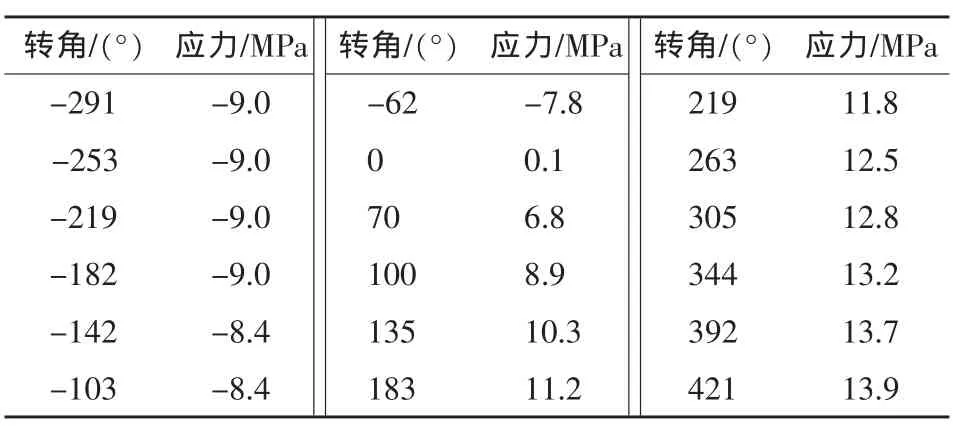

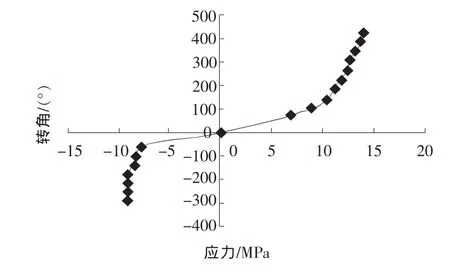

測試中規(guī)定,轉(zhuǎn)角方向逆時(shí)針為正,順時(shí)針為負(fù)。分別對上述4種工況測試不同轉(zhuǎn)角下的應(yīng)變、應(yīng)力值,每種工況測出16組不同轉(zhuǎn)角位置的數(shù)據(jù)。表1為工況IV下測點(diǎn)1處的測試數(shù)據(jù),由數(shù)據(jù)繪制轉(zhuǎn)角-應(yīng)力關(guān)系曲線如圖4所示。可以看出隨著方向盤順時(shí)針或逆時(shí)針轉(zhuǎn)動角度的增大,轉(zhuǎn)動力矩隨之也增大,各個(gè)測點(diǎn)的應(yīng)力值也不斷增加。

表1 工況IV下測點(diǎn)1處測試數(shù)據(jù)

圖4 工況IV下測點(diǎn)1處轉(zhuǎn)角-應(yīng)力曲線

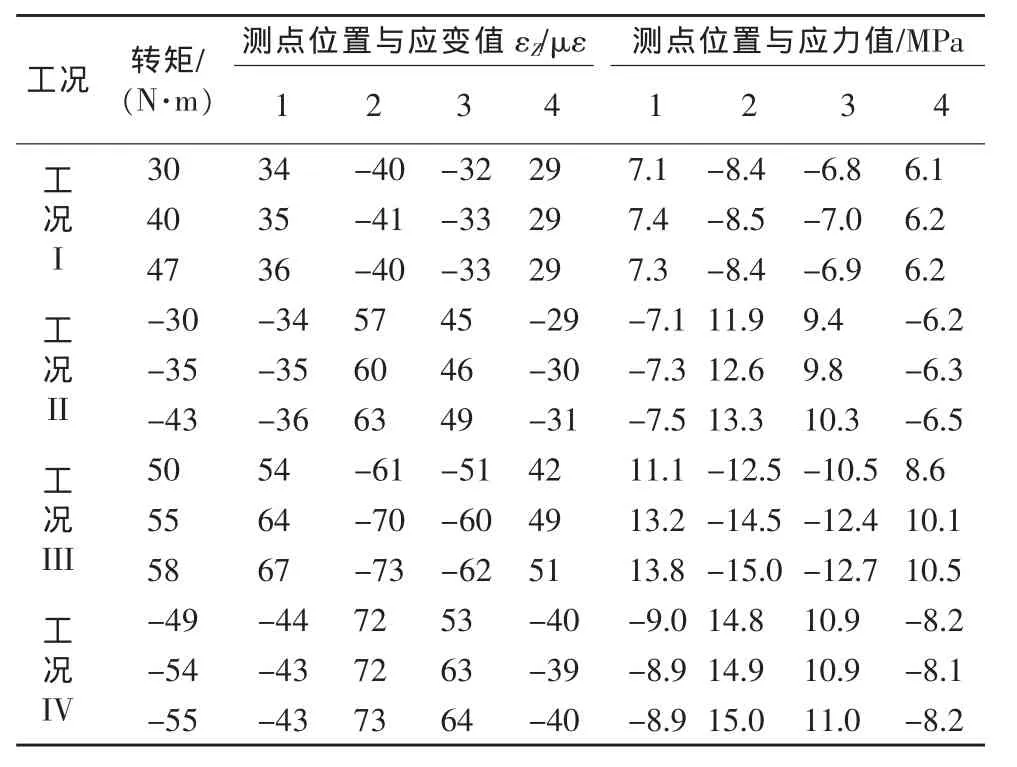

選取各工況下3組不同施加在轉(zhuǎn)向盤上的轉(zhuǎn)矩和測得的應(yīng)變、應(yīng)力數(shù)據(jù)見表2。由表中數(shù)據(jù)可知,相同轉(zhuǎn)向下輕載時(shí)測點(diǎn)的應(yīng)力值要小于滿載時(shí)的應(yīng)力值,最大應(yīng)力出現(xiàn)在滿載4.5t轉(zhuǎn)向盤右轉(zhuǎn)轉(zhuǎn)角最大時(shí)。

表2 各工況下轉(zhuǎn)矩和對應(yīng)的應(yīng)變、應(yīng)力值

2 有限元分析

2.1 有限元模型的建立

客車轉(zhuǎn)向器支座采用的材料是Q235A,其屈服極限為240 MPa,彈性模量為210 GPa,密度為7 850kg/m3,泊松比為0.3。為了更準(zhǔn)確地對其結(jié)構(gòu)進(jìn)行模擬,采用四面體單元對其進(jìn)行網(wǎng)格劃分。四面體單元平均尺寸取5mm,轉(zhuǎn)向器支座有限元模型如圖5所示。共計(jì)有13368個(gè)節(jié)點(diǎn),46857個(gè)體單元。

圖5 轉(zhuǎn)向器支座有限元模型

2.2 載荷計(jì)算與邊界條件施加

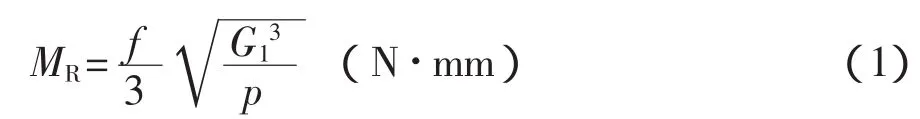

眾所周知,載荷的計(jì)算與邊界條件的施加是影響仿真計(jì)算結(jié)果的關(guān)鍵環(huán)節(jié)。但由于真實(shí)轉(zhuǎn)向力矩的計(jì)算表達(dá)式極為復(fù)雜[4-6],且表達(dá)式中各作用力相互影響,受影響因素較多,所以在實(shí)際設(shè)計(jì)工作中很難應(yīng)用真實(shí)公式進(jìn)行計(jì)算,因而有必要進(jìn)行簡化,找出其中的關(guān)鍵要素,從而得到便于應(yīng)用的表達(dá)式。在客車開始啟動時(shí),轉(zhuǎn)向力矩主要為原地轉(zhuǎn)向阻力矩MR,其半經(jīng)驗(yàn)計(jì)算[7]為

式中:f——輪胎與路面之間的滑動摩擦系數(shù),一般

取0.7;

G1——轉(zhuǎn)向軸(前軸)負(fù)荷,N;

p——輪胎氣壓,MPa。

利用式(1)計(jì)算出客車轉(zhuǎn)向器在輕載和滿載作用下,轉(zhuǎn)向輪原地轉(zhuǎn)向阻力矩分別為216 N·m和374N·m。將載荷施加于分析模型上,邊界約束條件模擬真實(shí)情況下,在支座兩側(cè)面板上螺栓安裝孔位置實(shí)施全約束,再進(jìn)行計(jì)算分析。

2.3 結(jié)構(gòu)強(qiáng)度仿真分析

為了與測試試驗(yàn)中結(jié)果進(jìn)行對比分析,在進(jìn)行仿真分析施加載荷時(shí),力求與實(shí)際測試時(shí)所加載荷相近。圖6是對應(yīng)著工況IV轉(zhuǎn)向盤轉(zhuǎn)向到極限位置處支座承受轉(zhuǎn)矩的應(yīng)力分布圖。從圖6中可以看到最大應(yīng)力區(qū)域是在支座左右兩塊側(cè)板與中間連接板焊接的位置處(圖中1所指),這與轉(zhuǎn)向器支座真實(shí)受損情況相符合。

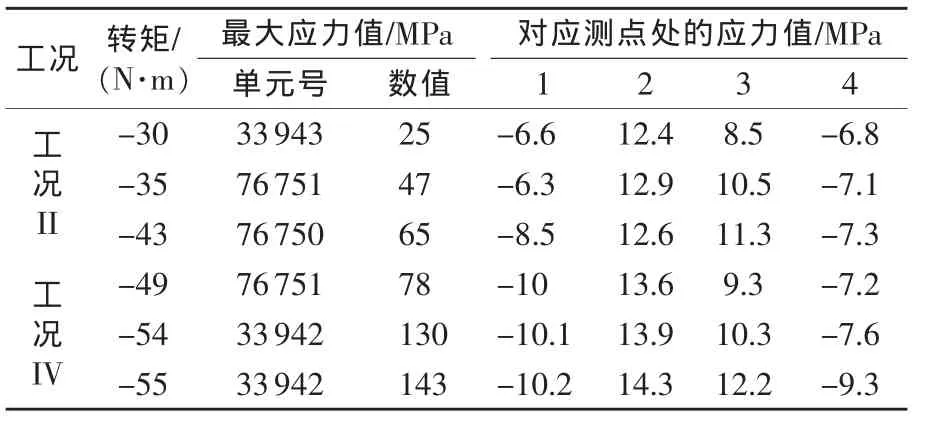

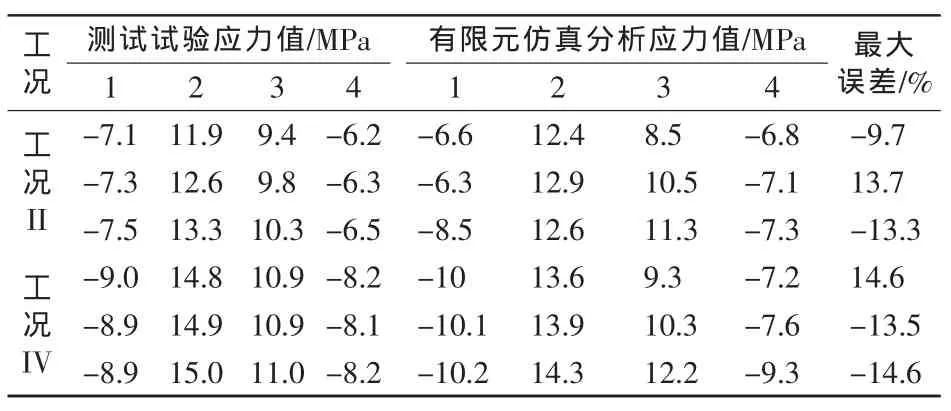

以表2中工況II、IV的測試和計(jì)算數(shù)據(jù)為參照,取對應(yīng)的仿真分析數(shù)據(jù)列于表3中。

圖6 轉(zhuǎn)向器支座最大受力下應(yīng)力圖

表3 工況II、IV下轉(zhuǎn)矩、最大應(yīng)力、測點(diǎn)應(yīng)力仿真值

2.4 試驗(yàn)測試數(shù)據(jù)與仿真數(shù)據(jù)對比分析

將2種工況下相同轉(zhuǎn)矩時(shí)的實(shí)際測試數(shù)據(jù)與有限元仿真分析數(shù)據(jù)一一對應(yīng)列于表4中。對比分析可知2種數(shù)據(jù)基本吻合,最大誤差小于15%。

表4 測試試驗(yàn)與有限元分析結(jié)果對比

由仿真計(jì)算可知工況IV產(chǎn)生的最大應(yīng)力發(fā)生在圖6中1所指焊縫處,其最大值為143 MPa(見表3)。由此可以推測出轉(zhuǎn)向器支座實(shí)測時(shí)在該焊縫處的應(yīng)力極限值為:

σ焊縫實(shí)際max=σ焊縫理論max(1±0.15)

計(jì)算結(jié)果在122~164MPa之間。

2.5 優(yōu)化設(shè)計(jì)仿真分析

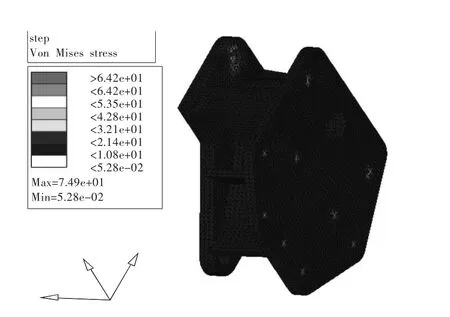

根據(jù)上述仿真和試驗(yàn)測試情況,對轉(zhuǎn)向器支座進(jìn)行優(yōu)化設(shè)計(jì)[8],主要是在螺栓孔附近增加加強(qiáng)筋,增大封閉結(jié)構(gòu)的過渡圓角半徑。載荷施加為滿載工況IV,計(jì)算結(jié)果如圖7所示。最大應(yīng)力為75MPa,位置在螺栓孔周圍,與原焊縫處最大應(yīng)力相比,整個(gè)支座的最大應(yīng)力值下降63%~119%,而且原焊縫處不再出現(xiàn)應(yīng)力集中,對提高支座的使用壽命效果非常明顯。

圖7 優(yōu)化后轉(zhuǎn)向器支座應(yīng)力圖

3 結(jié)束語

分析實(shí)際測試結(jié)果和仿真分析結(jié)果可知,原有結(jié)構(gòu)的轉(zhuǎn)向器支座受力后在兩側(cè)板與中間連接板之間的焊縫處應(yīng)力最大,且隨著時(shí)間推移,容易在焊縫處因疲勞受損而產(chǎn)生裂縫,造成支座的破壞,為客車的安全埋下了重大隱患。

將有限元仿真分析方法與實(shí)際測試方法相結(jié)合,可以推算出焊縫處的最大應(yīng)力值,其理論誤差小于15%。對轉(zhuǎn)向器支座的結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)后,有限元仿真分析結(jié)果顯示整個(gè)支座的最大應(yīng)力值可降低63%以上,大大提高了支座的抗疲勞壽命,同時(shí)也大大提高了客車的安全性能[9-10]。該優(yōu)化設(shè)計(jì)方案已經(jīng)成功地應(yīng)用到轉(zhuǎn)向器支座的實(shí)際改進(jìn)設(shè)計(jì)與生產(chǎn)制造中。

[1]朱茂姚,袁月清,韓兵,等.鉸接汽車轉(zhuǎn)向器座可靠性分析[J].汽車工程,2009,7(29):623-625.

[2] 王小立,周瑞平.基于CAD/CAE的汽車動力轉(zhuǎn)向器可靠性分析[J].汽車科技,2008,7(4):23-26.

[3] 何劍.動力轉(zhuǎn)向器的試驗(yàn)方法[J].重慶工學(xué)院學(xué)報(bào):自然科學(xué),2008,7(22):22-25.

[4] 丁禮,燈楊家.汽車動力轉(zhuǎn)向器轉(zhuǎn)向力矩的分析與計(jì)算[J].三峽大學(xué)學(xué)報(bào):自然科學(xué)版,2001,23(3):243-246.

[5]裴錦華,李明.汽車轉(zhuǎn)向系統(tǒng)力矩波動的匹配研究[J].汽車科技,2010(3):48-51.

[6] 黃炳華,陳幀福.汽車主動轉(zhuǎn)向系統(tǒng)中轉(zhuǎn)向阻力矩的分析與計(jì)算[J].武漢理工大學(xué)學(xué)報(bào):信息與管理工程版,2008(6):912-915.

[7] 王望予.汽車設(shè)計(jì)[M].4版.北京:機(jī)械工業(yè)出版社,2005.

[8] 艾松樹,劉向征.客車轉(zhuǎn)向器支座優(yōu)化設(shè)計(jì)[J].客車技術(shù)與研究,2009,19(2):15-17.

[9] 王小立,周瑞平.基于CAD/CAE的汽車動力轉(zhuǎn)向器可靠性分析[J].汽車科技,2008(4):23-26.

[10]羅來馬,胡雪君.汽車轉(zhuǎn)向器垂臂失效分析[J].金屬熱處理,2009,33(6):102-103.