玻璃纖維復(fù)合材料靜載荷聲發(fā)射試驗研究

張祥春,張 鷺,蔡良續(xù),鮑 凱

(中國航空綜合技術(shù)研究所,北京 100028)

0 引 言

聲發(fā)射測量技術(shù)作為一種新的動態(tài)檢測技術(shù),具有動態(tài)、實時、整體、在線等獨特優(yōu)勢,不僅可以確定被檢件所受損傷的嚴重性和缺陷存在的位置,而且還可以預(yù)測被檢件的使用壽命。因此,聲發(fā)射測量技術(shù)在故障診斷、材料特性分析及橋梁監(jiān)測等方面的應(yīng)用越來越廣泛。

目前,國外材料聲發(fā)射特性基礎(chǔ)研究日益深入和系統(tǒng),美國PAC公司、俄羅斯克羅列夫研究院、烏克蘭巴登焊接研究所等單位已經(jīng)建成自己的材料聲發(fā)射特性數(shù)據(jù)庫;而我國在此方面的研究才剛剛起步[1-2]。

玻璃纖維復(fù)合材料是航空、航天中應(yīng)用比較廣泛的材料之一,對其材料聲發(fā)射特性進行研究與分析具有重要的現(xiàn)實意義。國內(nèi)相關(guān)研究機構(gòu),如航天703所、兵器53所等根據(jù)自身產(chǎn)品的特點進行了玻璃纖維復(fù)合材料的聲發(fā)射特性研究工作,積累了一定的數(shù)據(jù)和經(jīng)驗。但由于缺乏統(tǒng)一的試驗和分析技術(shù)條件,其數(shù)據(jù)不能很好地反映該種材料的聲發(fā)射特性[3]。該文則通過研究該種材料在靜力試驗條件下的損傷破壞過程的聲發(fā)射特性,分析該材料損傷各階段的聲發(fā)射特性和對應(yīng)的載荷比,系統(tǒng)且完整地得到了該材料損傷類型特征及聲傳播特性,為玻璃纖維復(fù)合材料聲發(fā)射特性基礎(chǔ)數(shù)據(jù)研究打下了良好基礎(chǔ)[4]。

1 試 樣

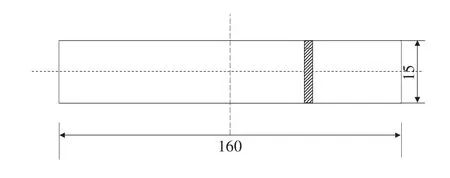

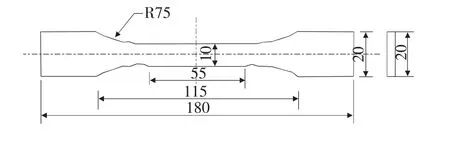

玻璃纖維復(fù)合材料試樣尺寸確定的主要原則為:適合試驗機的夾持,并留出80mm的傳感器間距位置,根據(jù)金屬和非金屬力學性能試樣制作相關(guān)的規(guī)范在尺寸靠近的基礎(chǔ)上進行制作。試樣設(shè)計圖如圖1和圖2所示。

圖1 玻璃纖維復(fù)合材料彎曲試樣設(shè)計圖(單位:mm)

圖2 玻璃纖維復(fù)合材料拉伸試樣設(shè)計圖(單位:mm)

2 直接拉伸變形聲發(fā)射試驗

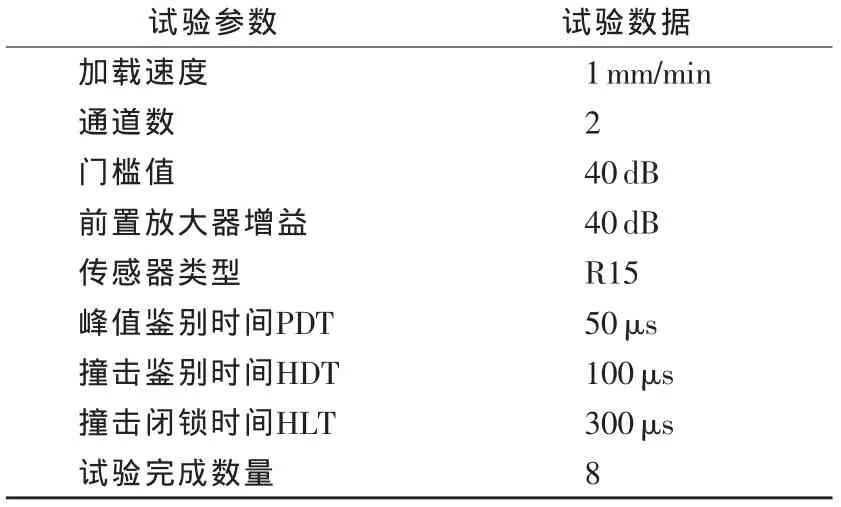

在Instron8032型拉伸機上對玻璃纖維復(fù)合材料拉伸試樣進行直接拉伸變形試驗,并進行聲發(fā)射數(shù)據(jù)采集,具體試驗參數(shù)見表1。典型的直接拉伸加載曲線見圖3所示,試驗傳感器間距為80mm,分析

圖3 直接拉伸加載曲線

表1 玻璃纖維復(fù)合材料拉伸試驗聲發(fā)射特性數(shù)據(jù)采集試驗基本條件

設(shè)置聲速為2500m/s。5個試樣的聲發(fā)射數(shù)據(jù)匯總見表2。

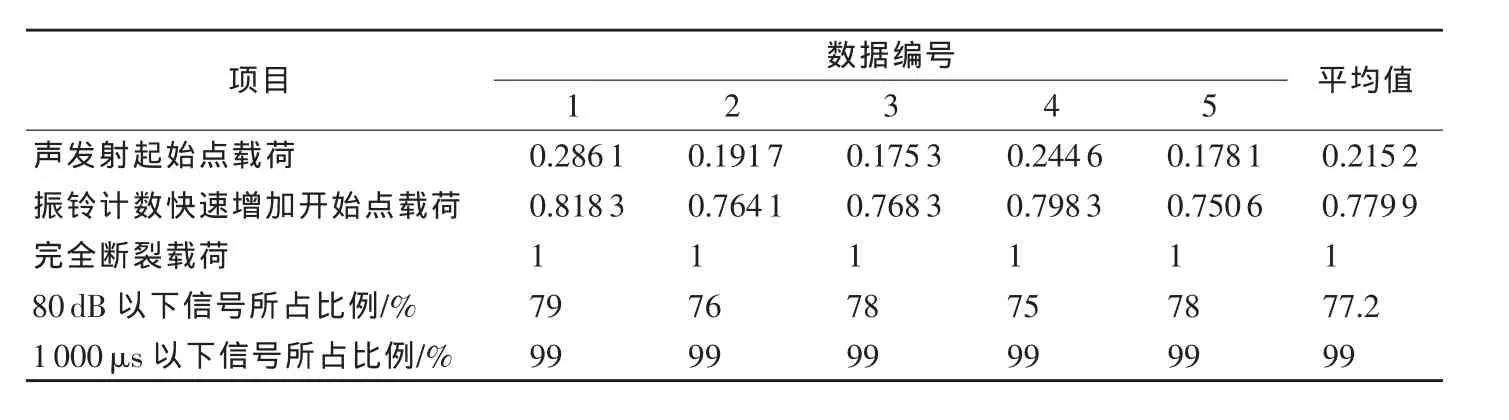

表2 5個試樣試驗數(shù)據(jù)統(tǒng)計

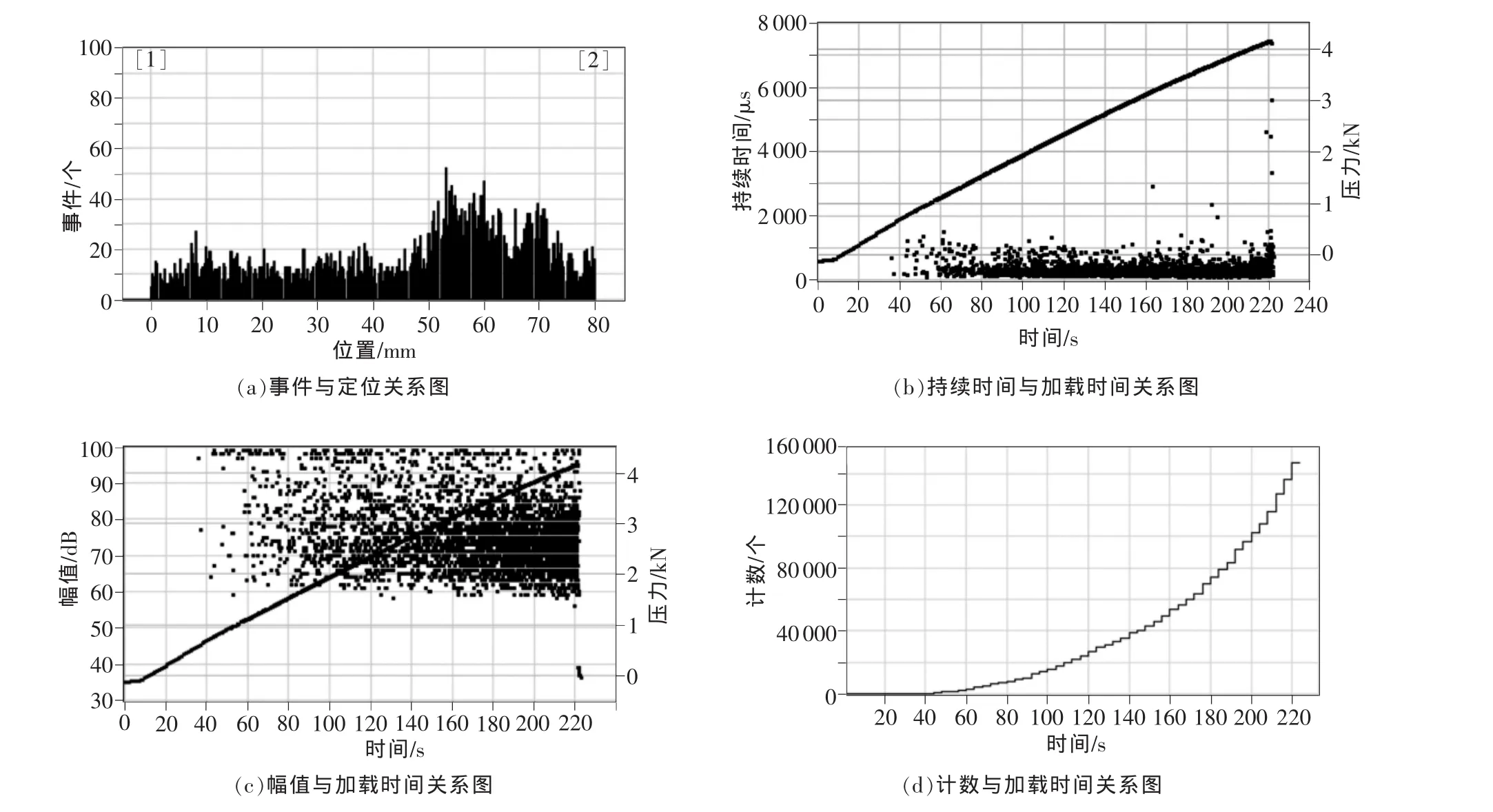

玻璃纖維復(fù)合材料直接拉伸變形斷裂過程典型聲發(fā)射結(jié)果如圖4所示。玻璃纖維復(fù)合材料的聲發(fā)射信號十分豐富,從定位圖上可以看出在整個監(jiān)測區(qū)域內(nèi)定位較為均勻。觀察振鈴計數(shù)累積曲線的趨勢,可以判斷出聲發(fā)射起始點載荷大約為0.2152,振鈴計數(shù)快速增加的開始點載荷約為0.7799。根據(jù)這2個載荷點大致可以將聲發(fā)射過程分為3個階段:第I階段為試驗開始至聲發(fā)射起始點,該階段幾乎沒有聲發(fā)射出現(xiàn);第II階段為聲發(fā)射起始點至振鈴計數(shù)快速增加開始點,該階段的聲發(fā)射信號較多,從信號幅度上看從門檻開始至最大幅度均有信號分布;第III階段從聲發(fā)射振鈴計數(shù)快速增加開始點至最終完全斷裂,這個階段表現(xiàn)為中低幅度信號的數(shù)量急劇增加。從斷裂后的形貌上觀察發(fā)現(xiàn),在整個監(jiān)測區(qū)域發(fā)生大面積多層次的脫粘。

3 3點彎曲變形聲發(fā)射試驗

在Instron8032型拉伸機上對玻璃纖維復(fù)合材料拉伸試樣進行3點彎曲變形試驗,并進行聲發(fā)射數(shù)據(jù)采集,具體試驗參數(shù)見表3所示。

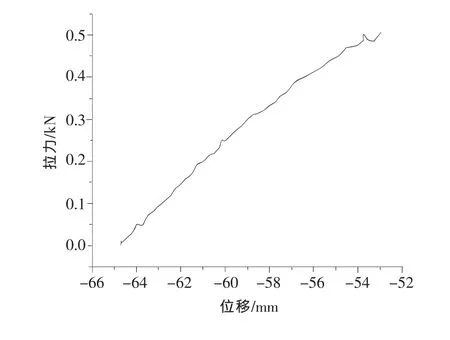

典型的3點彎曲加載曲線見圖5,試驗傳感器間距為150mm,分析設(shè)置聲速為3000m/s。5個試樣的聲發(fā)射數(shù)據(jù)匯總見表4。

圖4 玻璃纖維復(fù)合材料直接拉伸變形斷裂過程典型聲發(fā)射結(jié)果

表3 玻璃纖維復(fù)合材料3點彎曲試驗聲發(fā)射特性數(shù)據(jù)采集試驗基本條件

圖5 3點彎曲加載曲線

表4 5個試樣試驗數(shù)據(jù)統(tǒng)計

玻璃纖維復(fù)合材料3點彎曲變形斷裂過程典型聲發(fā)射結(jié)果如圖6所示,從中可以發(fā)現(xiàn)材料在彎曲過程中信號數(shù)量很多,從定位圖上觀察信號主要集中在中間壓頭部。

觀察振鈴計數(shù)累積曲線并利用聲發(fā)射起始載荷點和振鈴計數(shù)快速增長開始點可以將聲發(fā)射試驗過程分為2個階段[5]。

圖6 玻璃纖維復(fù)合材料彎曲變形斷裂過程典型聲發(fā)射結(jié)果

從試驗開始至聲發(fā)射起始點為第I階段,在這個階段聲發(fā)射信號數(shù)量、幅度、振鈴計數(shù)都很小,分析認為這些信號主要與試樣上支點和壓頭的摩擦相關(guān);聲發(fā)射起始點至聲發(fā)射振鈴計數(shù)快速增加開始點為第II階段,在這個階段,材料損傷隨彎曲載荷的上升而穩(wěn)定增加,信號幅度主要分布在中低幅度區(qū)間。從信號持續(xù)時間上看,表現(xiàn)為階段式上升的態(tài)勢,且后次的最大值一般要超過前一次,兩次最大值之間信號持續(xù)時間顯著下降[6]。

4 結(jié)束語

對玻璃纖維復(fù)合材料進行靜力載荷條件下的聲發(fā)射試驗研究,可有效并清晰地揭示該材料在靜力試驗條件下?lián)p傷破壞過程中的聲發(fā)射特性及材料損傷類型特征,為該材料的壽命健康監(jiān)測、缺陷判定提供評價依據(jù)[7]。

[1] Gong Z,Nyborg E O,Oommen G.Acoustic emission monitoring of steel railroad bridges [J]. Materials Evaluation,1992,50(6):883-887.

[2] 胡昌洋,楊鋼鋒,黃振峰,等.聲發(fā)射技術(shù)及其在檢測中的應(yīng)用[J].計量與測試技術(shù),2008,35(6):1-3.

[3] Qi G.Wavelet-based AE characterization of composite materials[J].NDT&E International,2000,33(2):133-144.

[4] 李光海,劉正義.基于聲發(fā)射技術(shù)的金屬高頻疲勞監(jiān)測[J].中國機械工程,2004,15(13):1205-1209.

[5] Talebzadeh M,Roberts T M.Acoustic emission monitoring of fatigue crack propagation[J].Journal of Constructional SteelResearch.JournalofTesting and Evaluation,1999,27(5):647-651.

[6] Paris P,Erdogan F.A critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963(85):528-584.

[7] ASTM E647 Constant load amplitude fatigue crack growth rate above 10-8 m/cycle [S].American Society for Testing and Materials,1994:321-339.