石油鉆具損傷檢測方法研究與應用

謝春強,鄒龍慶,付海龍

(1.中原石油勘探局鉆井管具工程處,河南 濮陽 457331;2.大慶石油學院機械科學與工程學院,黑龍江 大慶 163318)

0 引 言

在API標準中規定鉆鋌檢測螺紋部分,鉆桿檢測管體部分,因為它們是鉆具應力集中部位和最薄弱的部位。但實際生產中,石油鉆具檢測主要根據鉆具的材料和鉆具在井下受力狀況分析,并結合鉆具加工工藝及應用狀況確定具體檢測部位和方法。通常檢測部位為接頭管螺紋、管體、內外加厚過渡帶、管體和接頭處的焊縫,常用檢測方法是磁粉檢測、電磁檢測、超聲波檢測和滲透檢測。

1 磁粉檢測

1.1 原理

利用材料結構異常或缺陷存在所引起的對磁反應的變化,來探測各種工程材料、零部件、結構件等表面缺陷[1]。當被磁化的鐵磁性材料表面或近表面存在缺陷(或組織狀態的變化)從而導致該處磁阻有足夠變大時,在材料表面空間可形成漏磁場,將微細的鐵磁性粉末(磁粉)施加在此表面上,漏磁場吸附磁粉形成磁痕顯示出缺陷的存在及形狀,如圖1所示。

1.2 檢測設備

(1)加磁線圈,對工件加磁;(2)整流電路,將交流電變成直流電,電流方向和大小可調;(3)黑光燈,用于觀察磁痕。磁粉檢測設備見圖2。

圖1 磁痕示意圖

圖2 磁粉檢測設備

1.3 檢測方法

(1)交(直)流剩磁法,主要是先加磁,去掉磁場后施加磁懸液,再進行觀察;(2)交(直)流連續法,主要是在加磁的同時施加磁懸液,同時進行觀察;(3)磁軛法,用磁軛對工件加磁,然后施加磁懸液,再進行觀察,常用于局部檢測。

1.4 實例

如圖3是2010年6月從新疆項目部回收報廢鉆桿發現的損傷。據統計,鉆具損傷位置通常為外螺紋第2~5扣,內螺紋的3~6扣,其性狀為磁痕不平滑,磁粉聚集明顯,缺陷消失處有明顯變化。而刀痕、磨痕的偽缺陷為磁痕平滑,磁粉聚集不明顯,缺陷消失處無明顯變化。

圖3 裂紋損傷圖

2 電磁檢測

2.1 原 理

電磁檢測的基本原理與磁粉檢驗類似,都是利用鐵磁性材料被磁化后,其內外表面缺陷或組織狀態的變化[2]會使導磁率發生變化,磁路中的磁通相應發生變化,一部分磁通直接穿越缺陷,另一部分磁通在材料內部繞過缺陷,還有一部分磁通會離開材料表面,通過空氣繞過缺陷再重新進入材料,在外表面形成漏磁場[3],如圖4所示。但是漏磁場檢測是直接使用特殊的測磁裝置探查并記錄漏磁通的存在來達到檢測目的。壁厚檢測是利用磁密度原理[4],如圖4所示,在2處壁厚無變化,管壁外的磁力線密度為一個常數;而在1處,壁厚發生變化,管壁外的磁力線密度增大。但其檢測的是管壁外的平均磁通量,因而得出的是總平均壁厚損失。

圖4 電磁檢測原理

2.2 檢測設備

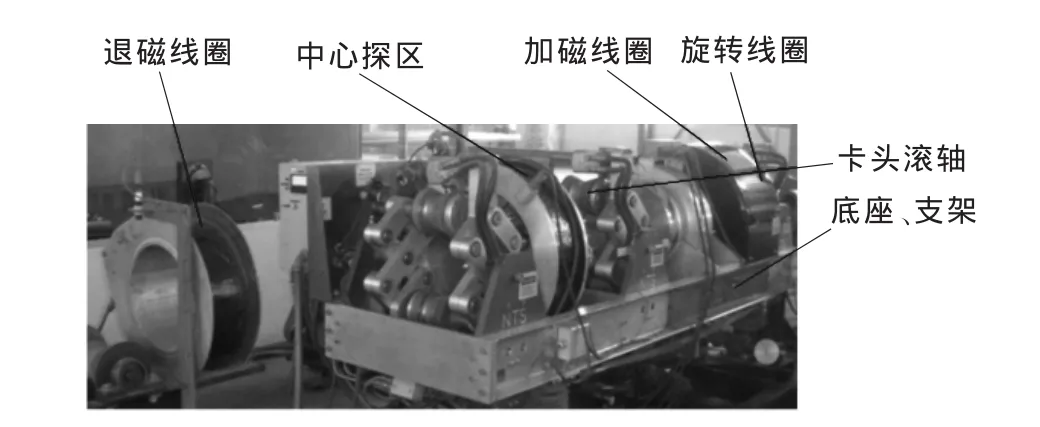

以美國NEW TECH公司生產的TechScope EZW-P型檢測系統為例,此設備可以用來檢測管體的橫向、縱向缺陷及壁厚變化情況。檢測前,使用帶8種不同直徑尺寸孔槽的鉆桿樣管體做對比試管對檢測設備進行標定。EZW-P型綜合探傷儀主要由中心探區(縱向探鞋、橫向及厚探鞋、加磁線圈、旋轉線圈、底座和支架、夾頭滾軸、噴標、可編程序邏輯控制PLC系統)、2條傳送自動線、退磁線圈、上下管器、液壓動力系統、遠端控制操作臺及計算機等部分組成,如圖5所示。

圖5 TechScope EZW-P型檢測系統

2.3 檢測方法

2.4 實例

圖6是2010年5月從四川回收鉆桿檢測波形圖之一,該次鉆具檢測使用橫向缺陷檢測和壁厚檢測管體的腐蝕情況和損傷。從圖中可以看出波形A1、A2為探頭合攏時磁場突變產生的波形;B1、B2可能為橫向缺陷或壁厚變化產生的波形,參考壁厚變化曲線,因其壁厚曲線沒有發生變化,所以判斷其為橫向缺陷。經超聲波檢測此管體存在缺陷。

圖6 管體橫向缺陷波形圖

3 超聲波檢測

3.1 原 理

超聲波探傷是利用超聲能透入金屬材料的深處,并由一截面進入另一截面時在界面邊緣發生反射的特點來檢查零件缺陷的一種方法。對工件檢測部位采用A型脈沖回波法[5],用橫波斜探頭檢測,由探傷儀發射電路給探頭一個電信號,激勵探頭壓電晶片產生0.5~25MHz的高頻超聲場,超聲場穿過工件并在工件中傳播。超聲波在媒質中傳播,其強度I將隨傳播距離X的增加而逐漸減小[6],當遇到不連續時,超聲場中部分能量就會反射回探頭,探頭將聲信號轉換成電信號給接收電路,接收電路將電信號進行放大檢波,最后顯示到熒光屏上。在熒光屏上形成脈沖波形,根據這些脈沖波形來判斷缺陷位置和大小。

3.2 檢測設備

目前使用的超聲波探傷儀是南京東大電子設備公司生產CUD-2030型儀器,主要包括儀器、探頭、用來校準儀器的超聲參考試塊及相應的耦合劑。儀器有自動校準功能,對檢測信號可以儲存打印,如圖7所示。

圖7 損傷檢測儀器

3.3 檢測方法

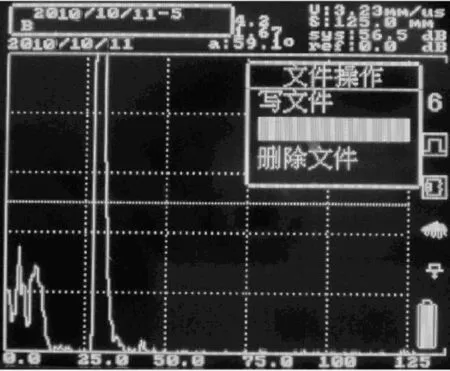

圖8為經過標定的內加厚過渡區標準N5刻槽在熒光屏顯示,探頭角度為59.1°,系統增益56.5dB,這就是探傷標樣高度,也就是探傷標準,所有被測管體顯示的信號都要和它相比較。

圖8 探傷標樣高度

3.4 實例

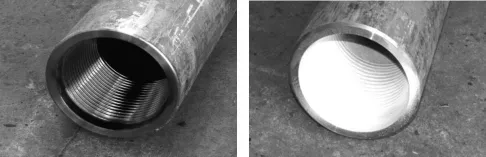

目前使用5英寸鉆桿為API標準第3組鉆桿,管體頭部采用內外加厚型式[7]。圖9為2010年10月16日中原石油勘探局鉆井一公司50518隊施工四川盆地川東北元壩低緩構造帶九龍山南鼻狀構造帶構造位置的元陸六井回收鉆具檢測出的缺陷,性質為裂紋,該鉆桿為G105一級。該信號顯示非常高,信號狹長,降低增益13.9dB,深度顯示8.8mm,長度1.5mm。

4 滲透檢測

4.1 原 理

液體滲透檢測是檢驗非疏松性金屬和金屬試件表面上有開口缺陷[8],將溶有熒光染料或著色染料的滲透劑施加在工件表面,滲透劑由于毛細作用能滲入到各種類型開口于表面的細小缺陷中,清除附著在工件表面多余的滲透劑,經干燥和施加顯像劑后,在黑光或白光下觀察,缺陷處可分別相應發出黃綠色的熒光或呈現紅色,用目測檢驗就能發現。

圖9 裂紋信號及損傷圖

4.2 檢測設備

滲透檢測使 口500 mL氣霧罐裝套裝系列產品,每套3罐,分別為HR-T清洗劑、HP-T滲透劑、HD-T顯像劑,如圖10所示。

圖10 滲透檢測使用物品

4.3 檢測方法

(1)用HR-T清洗劑噴在工件表面,進行徹底清洗,并干燥;

(2)在被檢部位施加HP-T滲透劑,并保留10~15min時間;

(3)用HR-T清洗劑噴在擦拭布上,將工件表面多余滲透劑擦干凈;

(4)將HD-T顯像劑距工件20~30cm處薄薄地、均勻地噴灑在工件表面;

(5)觀察,缺陷部分將以鮮亮的紅色顯示在白色的顯像劑背景上。

4.4 實例

圖11是2010年8月從四川回收無磁鉆鋌內螺紋損傷檢測情況,經過清洗、施加滲透劑并顯像后觀察,該無磁鉆鋌母接頭完好。

5 結束語

(1)磁粉檢測優點是檢測結果直觀、操作簡便、檢測成本低,而且檢測效率高;其缺點是無法確知缺陷的深度和只適合檢查鐵磁性材料的表面和近表面缺陷。在鉆具損傷檢測中,常用于鐵磁性鉆具的管螺紋損傷檢測,且效果很好。

圖11 滲透檢測探傷圖

(2)電磁檢測技術主要以自動化檢測為目的,不僅能檢出缺陷的存在,而且能根據檢測到的漏磁場確定缺陷的某些特征尺寸,例如缺陷深度、長度等;缺點是檢測結果的顯示不直觀,并且檢測結果容易受周圍環境如中、高頻感應加熱設備等產生強電磁場的電磁干擾影響。常用于鐵磁性鉆具的管體部分損傷檢測。

(3)超聲波探傷的優點是檢測厚度大、靈敏度高、速度快、成本低、對人體無害,能對缺陷進行定位和定量;然而,超聲波探傷技術難度大,容易受到主、客觀因素的影響,以及探傷結果不便保存等。常用于鉆具管體內外加厚過渡帶、管體與接頭焊縫、管體測厚及鉆鋌管螺紋的損傷檢測。

(4)滲透探傷操作簡單,不需要復雜設備,費用低廉,缺陷顯示直觀,具有相當高的靈敏度,能發現寬度1μm以下的缺陷;但對于結構疏松的粉末冶金工件及其他多孔性材料不適用。在鉆具損傷檢測中,主要適用于無磁鉆鋌的內外管螺紋損傷檢測。

[1] 張偉成.無損檢測新技術[J].油氣田地面工程,2008,27(2):76-77.

[2] 劉輝,付春艷,周詠琳,等.鉆桿的失效分析[J].中國測試技術,2008,34(4):119-121.

[3] Sony B,Balasubramanian T,Pardikar R J.Ultrasonic study for detection of inner diameter cracking in pipeline girth welds using creeping waves[J].International Journal of Pressure Vessels and Piping,2003,80(2):139-146.

[4]美國無損檢測學會.美國無損檢測手冊(電磁卷)[M].上海:上海世界圖書出版公司,1999.

[5] 李家偉,陳積懋.無損檢測手冊[M].北京:機械工業出版社,2006.

[6] 寇杰,劉松林.超聲波稠油脫水研究[J].油氣田地面工程,2009,28(8):1-3.

[7] 馮少波,林元華,施太和,等.鉆桿加厚過渡帶幾何結構對應力集中的影響[J].石油鉆采工藝,2006,28(1):76-78.

[8] Aduda B C,Rawlings R D.Spectral analysis of a cousto-ultrasonic waves for defect sizing[J].NDT&E International,1996,94(4):237-240.