變頻器電流控制反轉技術的設計與應用

徐宗友,熊 金

(重慶煙草工業公司涪陵分廠,重慶 400080)

一、變頻器電流控制反轉技術設計背景

自動化生產線中,電機帶動機械傳動裝置完成控制功能,變頻器則驅動電機。當機械傳動裝置出現阻礙、卡滯等情況后負荷會急劇增大,此時電機電流會同步增大,變頻器驅動電流也隨之增大,當電流超過變頻器設定值后,就會出現自動保護停機,從而影響生產。減輕機械負荷就能降低電流,避免自動保護,使設備長期正常運行。在實際流水作業生產中,采用均衡物料、短時停料供給、反轉疏通供給等方法均能減輕機械負荷,使設備正常運行。反轉疏通供給法從自動化控制角度上分析更容易實現。

(一)反轉技術概述

變頻器反轉技術,就是為實現某些特殊功能,通過變頻器對運行中電機進行反方向控制的一種技術方法。

(二)常用反轉方法類型

常用反轉技術方法有:外接控制線改變變頻器輸出交變磁場,達到使工作中電機反方向旋轉;總線連接PLC,通過編程改變變頻器輸出交變磁場,達到反轉目的。

1)變頻器外接控制線實現電機反轉。以VLTAutomationDriveVLT2800為例,首先在變頻器內設置相關參數,本例中需設置參數200、302、303等參數,以使變頻器能夠雙向運行,且參數設置允許變頻器反轉,再使變頻器接線端子12、18或12、19根據不同條件接通,實現電機反向運行。如圖1。

圖1為變頻器外接硬線圖,一旦某一條件滿足,電機將向某一方向運行,在另一條件滿足時,電機向反方向運行,當然兩條件之間是有互鎖的。

圖1 變頻器外接控制線實現電機反轉

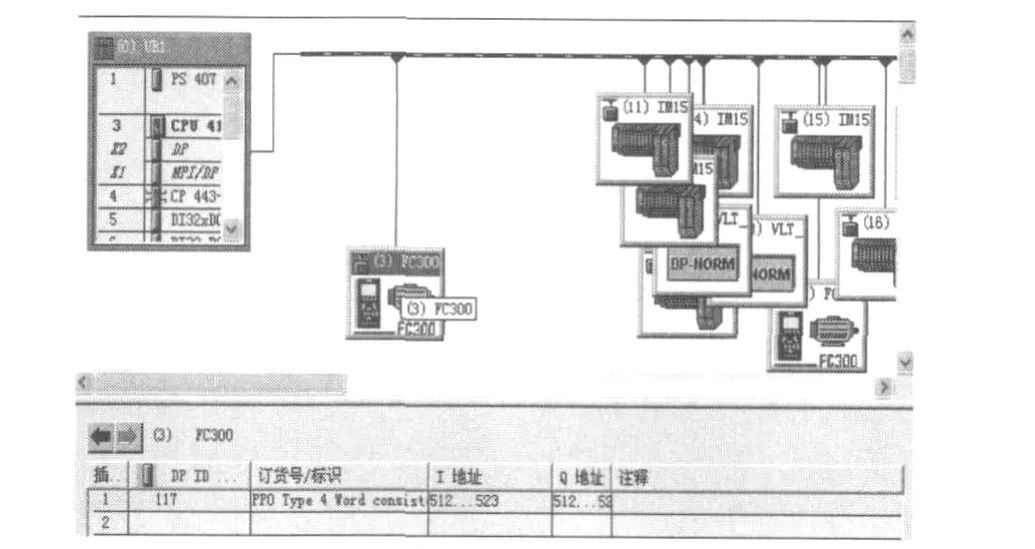

2)變頻器接入總線,通過改變變頻器控制字實現電機反轉控制。將控制電機運行的變頻器通過總線接入PLC,在PLC程序內作軟硬件配置,經過程序的編寫,修改變頻器控制字,使變頻器輸出交變磁方向改變,從而實現電機反轉。如圖2。

圖2 VLT2800硬件通過總線接入PLC

圖2是將VLTAutomationDriveVLT2800硬件通過總線接入PLC,使其成為CPU的一個子站,利用編寫的程序,通過總線訪問變頻器或對變頻器進行控制。

圖3 在S7軟件上編寫程序控制變頻器

圖3是在配置好硬件后,通過在S7軟件上編寫程序,控制變頻器的啟停及正反轉控制,實現變頻器反轉功能。

(三)常用反轉方法在反轉降負荷功能上的不足

常用反轉法無法根據機械負荷的變化而實時改變變頻器的輸出交變磁場,因為在常見控制系統中,常用反轉法均是直接控制電機帶動傳動設備運行,并沒有將機械負荷的變化情況作為反饋值參與變頻器的控制,檢測機械負荷的輔助設備復雜,并需要專業的儀器才能檢測出負荷情況,且不準確,還需額外投入檢測設備,因此常用的反轉控制法無法及時、準確地實現機械負荷增大時的反轉降負荷功能要求。

二、變頻器電流控制反轉技術的設計思路

在流水線控制系統中,常用反轉法無法滿足機械負荷變化時反轉降負荷功能要求,變頻器電流控制反轉技術應運而生。

當電機在正常運行中,工作電流是穩定的,但是一旦出現機械傳動阻礙或卡滯等現象,電機負荷將會增大,工作電流必然相應增大,變頻器作為電機的控制器件,其電流也會隨之變化,通過判斷電流值,并采用控制程序手段就可及時、準確地實現機械負荷增大時的反轉降負荷功能設計。

三、變頻器電流控制反轉技術的實現方法

(一)實現前提

1)首先要有能夠實現正反轉功能的驅動方式。

2)其次要有能檢測出電機運行時工作電流的元件。

3)最后還要有能夠判斷電流高低的工具或軟件。

在具備以上幾個條件后采用帶總線具有反轉功能的變頻器,通過程序設計與參數設置,實現電流控制反轉技術。

(二)具體實現方式

1)選擇帶總線的變頻器,變頻器由于能夠檢測許多參數,通過總線就能夠訪問到電流信息。實現方案中采用VLTAutomationDriveFC300變頻器,該變頻器帶總線具有反轉功能,且實現方法簡單,只需在VLTAutomationDrive FC300變頻器中設置相關參數,PLC程序就能直接讀取電流等工作參數。其他的變頻器也具有檢測電機工作電流等參數的功能,但是在PLC讀取這些參數時需要調用SFC14、SFC15功能塊,調用程序編輯復雜。

2)將VLTAutomationDriveFC300變頻器接入總線,設置變頻器相關參數,在PLC中配置好硬件連接,并設置好輸入輸出地址[1]。如圖4。

圖4 FC300變頻器接入總線

3)編寫變頻器運行程序。當電機運行條件滿足時,正轉啟動位寫入變頻器控制字,電機以常規方式啟動并運行,當電機電流大于正常工作電流時,說明機械傳動負荷增大,編寫比較指令,工作電流大于某個值一定時間后,本例為5.0A,反轉啟動位寫入變頻器控制字,使電機反方向運行,減少物料輸送或是反向物料輸送,進而降低機械負荷,當機械傳動負荷降低后,電機工作電流回到正常電流時,電機再次按正常方向運行。整個過程連續,持續時間短且不會導致斷料問題,更是避免了機械負荷過大導致的變頻器自動保護問題。如圖5。

四、變頻器電流控制反轉技術的運用

變頻器電流控制反轉技術在車間中的運用較多,實用于旋鼓、耙輥等低速小功率控制設備。

(一)旋鼓設備的運用

SF145旋鼓式加絲機型由于煙絲有時會增多,使旋鼓在旋轉運行時被煙絲堵塞,卡滯旋鼓,造成變頻器自動保護。操作工需將旋鼓加絲機反轉以清除堵塞的煙絲,然后才能重新啟動設備,耙時費力且不安全。硬件改造,將原有系統設計為VLTAutomationDriveFC300變頻器,并設置好變頻器相關參數,組態硬件,下載硬件到PLC。編寫旋鼓運行中,超過某電流設定值反轉電機技術程序,當旋鼓遇煙絲卡阻鼓輪,工作電流增大到電流設定值一定時間后,電機反方向運行,以疏通鼓輪內卡阻的煙絲,煙絲疏通后,電機以正常工作電流運行,反轉命令停止,鼓輪又以正常方向工作,煙絲得以連續運行,提升了工作效率,也避免了人為清除煙絲的安全隱患。

圖5 編寫變頻器運行程序

(二)耙輥設備的運用

耙輥設備多用于喂料機內,其主要作用是疏散煙葉(煙絲)。當煙葉(煙絲)較多,有可能卡滯耙輥,耙輥電機工作電流急劇上升,造成變頻器自動保護。工作人員需進入喂料機內人為清理被卡阻的煙葉(煙絲),不易清除且不安全。與旋鼓設備相似,進行了相應軟硬件改造,但不同的是檢測耙輥電機電流,用于控制給耙輥輸送煙葉(煙絲)的上游設備底帶。當耙輥正常工作時,底帶以正常方向給耙輥輸送煙葉(煙絲),當煙葉(煙絲)過多時,增加了耙輥工作負荷,耙輥電機工作電流相應增大,當電流增加到一定值時,耙輥受力增大,通過比較指令啟動輸送底帶反轉控制命令,使其反方向運轉,使煙葉(煙絲)不再卡阻耙輥,耙輥工作電流相應減小到正常范圍。底帶反轉命令中止,重新啟動正轉指令,繼續給耙輥輸送煙葉(煙絲)。這樣煙葉(煙絲)以不間斷的方式繼續前進,提升了工作效率,且避免了安全隱患。

五、變頻器電流控制反轉技術的前景

變頻器現在越來越普及,隨著變頻器的廣泛使用,變頻器電流控制反轉技術必將得到更大的推廣。

1)電流控制反轉技術能運用于所有變頻器,因為變頻器都具有工作電流檢測功能。另外不管變頻器是否具有PLC讀配置參數功能,都能通過在PLC中編寫特殊功能塊SFC14、SFC15讀寫變頻參數,從而在程序內讀出變頻器所帶電機工作電流。再經過程序比較指令,依據電流大小,判斷是否反向控制。

2)變頻器電流控制反轉技術適用范圍廣,它能運用于所有需要進行電機反轉的地方。如以上兩例中旋豉類和耙釘類設備,在工作中可能經常出現卡阻的地方;以及其他皮帶機、輸送機等可能出現堵塞需要反轉的設備上,適用范圍相當廣泛。

3)考慮將變頻器電流控制反轉技術所需軟件設計內容進行功能塊設計,如有需要進行反轉的改造,只需對硬件進行改造后,直接調用此功能塊,大大減少了變頻器電流控制反轉技術的難度,對應此項技術的應用將得到極大的提升。

六、結論

通過變頻器電流控制反轉技術的設計,以及對此項技術的應用,能夠大大提高工作效率,還能減少或避免安全隱患。此項技術適用范圍廣,應用設備多,再經過功能塊設計后,能夠較容易地加以駕馭和掌握,使變頻器電流控制反轉技術能夠得到更加廣泛的應用。

[1]廖常初.跟我動手學S7-300/400PLC[M].北京:機械工業出版社,2010.