載荷映射方法及其在模具結構優化中的應用*

楊旭靜,鄧 超,李 洲,劉福強

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,湖南 長沙 410082;2.上海賽科利汽車模具技術應用有限公司,上海 201209)

汽車覆蓋件模具一般體積龐大,型面與結構復雜.模具的結構優化可以改善模具受力狀況,減小模具受力變形,提高產品質量,同時對實現模具輕量化、降低模具制造成本具有重要意義.由于設計理論的缺乏,傳統的模具結構設計主要依靠企業的設計規范和設計人員的經驗,難以達到結構優化的目標.

在模具結構分析與優化的研究方面,許多學者結合CAE技術和優化設計方法開展了相關的研究.文獻[1-2]采用數值模擬方法分析了冷鍛凸模的彈性變形,并進行了試驗驗證.文獻[3]提出一種基于板料成形數值模擬的模具結構分析方法,該方法通過板料成形數值模擬獲得變形板料對模具的作用力,然后在模具結構分析時,將此作用力施加到模具上以代替板料對模具的作用,從而簡化模具結構分析模型,為復雜沖壓模具進行強度剛度校核、壽命預測以及進一步的模具結構優化提供一種可行的方法.文獻[4]在文獻[3]的基礎上,將沖壓模具視為剛體,將板料的彈塑性變形受力直接導入模具結構中進行優化,降低了求解規模,簡單易行.沖壓成形過程中,模具表面所承受的力主要來自于金屬板料的變形抗力,其力的大小隨著沖壓過程變化,并在沖壓完成時達到最大值,同時由于車身覆蓋件表面形狀和結構的復雜性,這種變形力在板料表面的分布和映射到上下模具表面的載荷分配是不均勻的,因此,基于均勻載荷分布的模具結構分析就難以得到準確的模具應力應變情況.為此,本研究提出了一種板料與模具網格之間載荷映射計算方法,為更加準確地計算模具各處所受載荷并合理優化模具結構提供了一種精確有效的方法.

1 沖壓成形力的載荷映射關系

在板料成形有限元分析計算中,與相對應的模具結構分析時采用的四面體單元尺寸相比,板料劃分的單元尺寸一般很小,因此由板料成形有限元分析得到的成形力不能直接作用到相應的模具型面上,需要首先建立板料與模具兩種單元之間的一種映射關系.

1.1 單元映射方法

建立沖壓成形力的載荷映射關系,首先需要確定映射方向.由于模具網格相對于板料成形網格單元稀疏,若映射方向選擇從板料成形網格到模具網格,多對一映射的拓撲關系非常復雜,會產生數據處理存儲量大、算法效率低等缺點.采用一種與上述過程相反的映射方向,即將模具網格節點投影到板料成形網格單元上,使映射關系成為一對一映射,能夠降低算法的整體處理數據量,減少存儲空間和運算時間的消耗[5].

映射方向確定后,將每個模具網格節點精確定位于板料成形網格中,精確定位的過程分為全局搜索和局部搜索兩個步驟.全局搜索采用對板料成形網格劃分空間格的思想進行,確定板料成形網格單元的局部搜索范圍.

在全局搜索中,將整個板料成形網格建立一個空間包圍盒,劃分空間格,按照給定的尺寸在X,Y,Z3個方向分別作等分處理,然后在每一個方向上,過等分點作平行于坐標面的等距平面,這樣把整個大的空間盒分成若干個空間格,空間格的最小尺寸必須大于最大單元.假設在X,Y,Z方向分別分成Nx,Ny,Nz份,空間包圍盒的最下角坐標為xl,yl,zl,最上角坐標為xu,yu,zu,然后對空間格進行排號,假設按照先X方向,再Y方向,最后Z方向來排號,則空間包圍盒中的任一點所在空間格的編號可以通過下式計算出來

其中函數int()表示取整運算,空間格總個數為N=NxNyNz.板料成形網格單元利用式(1)運算直接定位在每一個小空間格內,建立板料成形網格單元和空間格的拓撲關系,如圖1所示.模具網格節點在板料成形網格上映射單元的搜索范圍,從整個網格單元縮減為空間格內網格單元.

確定空間格編號后進行局部搜索,采用弧長法[6]對模具網格每個節點與其對應的空間格內板料成形網格單元進行求交計算.所有空間格內的單元進行循環,精確判斷模具網格節點落在哪個板料成形網格單元內,返回單元號;如果在相關包圍盒內不能找到精確定位單元,把這個節點加入到載荷映射算法的例外集合中,即在其映射的空間格內找一個與精確值最接近的單元來替代.

圖1 全局空間格的建立Fig.1 The establishment of the global spatial grid

1.2 單元成形力的映射計算

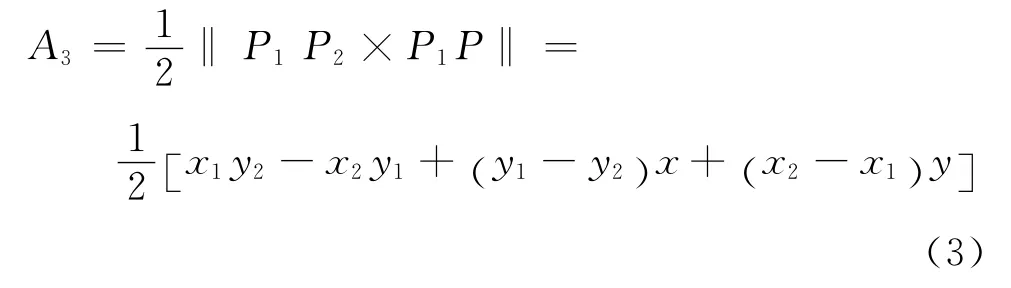

模具網格節點定位到沖壓網格單元表面三角形以后,需要將三角形的3個節點上的載荷映射到結構優化網格節點上,得到模具結構優化分析的邊界條件.如圖2所示,設三角形3個節點P1(x1,y1),P2(x2,y2),P3(x3,y3)的插值函數分別為N1,N2,N3,載荷大小分別為F1,F2,F3,映射后節點P(x,y)載荷大小為F,ΔP1P2P3的面積為A,可求得節點P載荷值為:

式中面積可由向量叉乘求得

同理可以求得A1,A2,A.根據三角形單元面積插值公式[7]可求得Ni=Ai/A,其中i=1,2,3.

圖2 載荷的插值計算Fig.2 The load interpolation

2 模具結構優化流程

模具結構優化主要分兩個方面:獲得結構優化邊界條件,結構優化建模計算.

結構優化邊界條件由沖壓成形分析及網格映射獲得,通過沖壓成形分析獲得板料網格節點成形力值,該成形力由網格映射即可轉化為結構優化邊界條件.

進行模具結構優化分析時,如圖3所示,通過模具規范化把模具CAD三維模型轉化為四面體單元模型,利用邊界條件即可進行結構優化求解.

圖3 基于載荷映射的模具結構優化流程Fig.3 Framework for mold structural optimization based on load mapping method

3 實例分析

實例研究以某轎車發動機內板成形模具為例,該沖壓件為厚度0.7mm的鋼板,材質為DC04,材料性能參數采用冪次硬化法則σ=Kεn,ε為等效應變.模具母體材料為HT300,模具結構采用四面體網格進行離散.

本文在沖壓成形分析時,材料的本構模型采用Hill48準則建立,網格單元類型選擇BT殼單元.在此基礎上,采用動力顯示算法對沖壓成形過程進行模擬,并利用速度加速法和質量放大法來減少模擬過程的時間,以此得到板料成形力.

按照前述模具結構優化流程,使用本研究提出的載荷映射方法,將板料成形模擬節點的法向和切向應力映射到用于模具結構優化的表面,建立圖4所示的結構優化模型.采用相對密度法進行結構優化計算,引入一種假想的相對密度在0~1間可變的材料,假設設計材料宏觀彈性常量與其密度的非線性關系[8].沖壓過程要盡量減小模具變形對成形質量的影響,保證結構有足夠的剛度,衡量結構剛度的尺度可以是柔度.柔度是結構的應變能,以結構柔度最小化為目標函數,體積分數和模面特征點的位移為約束.設置體積比上限為0.6,即要求優化后的體積最多為原始體積的60%.同時選取模面100個特征點的位移不大于0.5mm.目標函數優化共進行20次迭代,得到優化后單元密度大于0.4的結構,如圖5所示.圖中實體部分表示應有實體材料的部分,以此作為模具工程化設計的依據.

圖4 結構優化有限元模型Fig.4 Finite element model of structural optimization

圖5 結構優化云圖Fig.5 Cloud of structural optimization results

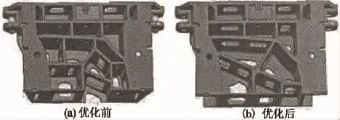

按照工程化要求設計模具下模部分,如圖6所示,考慮模具的對稱性,給出其中的一半.其中圖6(a)為依據傳統經驗設計的模具結構,圖6(b)為依據優化結果設計的模具結構.

圖6 下模優化前后結構對比圖Fig.6 Lower module structure shape comparison before and after optimization

在優化設計的基礎上,根據實際受力情況對模具進行沖壓過程結構強度分析,模具的位移和應力云圖如圖7,圖8所示.

圖7 優化設計下模z向位移Fig.7z-displacement graph of lower model after optimal design

圖8 優化設計下模正應力Fig.8 Tensile stress diagram of lower model after optimal design

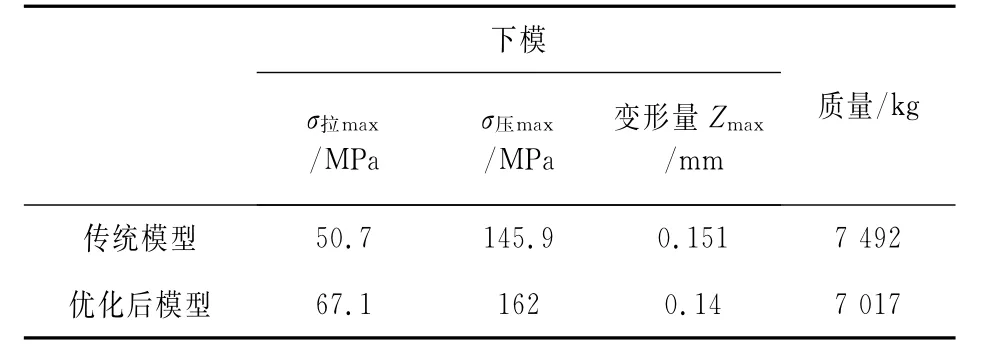

其中模具的最大位移和應力如表1所示,下模最大位移為0.14mm,最大拉應力為67.1MPa,最大壓應力為162MPa.

表1 優化前后各指標值對比Tab.1 Value comparison of before and after

4 結 論

本文中通過映射單元的精確定位,在板料殼單元與模具實體單元之間建立了一種對應關系,構建板料單元節點上的成形力與模具網格之間一對一載荷映射的關系模型,從而得到模具表面精確的載荷分布.在映射過程中,采用劃分空間格的思想進行全局搜索,確定需要局部求交單元的范圍,并采用弧長法進行局部精確定位,這大大地提高了定位映射單元算法的求交效率.將該方法應用于模具結構的優化中,在精確計算模具各部分所受載荷的基礎上進行結構優化,得到了滿足強度要求的優化結構模型,實現了模具的輕量化.為今后模具結構創新設計及分析提供了參考.

[1] LEE Y S,LEE J H,ISHIKAWA T.Analysis of the elastic characteristics at forging die for the cold forged dimensional accuracy[J].Materials Processing Technology,2002,130/131:532-539.

[2] LEE Y S,LEE J H,KWON Y N,etal.Analysis of the elastic characteristics at die and workpiece to improve the dimensional accuracy for cold forged part[J].Materials Processing Technology,2004,153/154:1081-1088.

[3] 張貴寶,陳軍,王曉芳.基于板料成形數值模擬的沖壓模具結構分析方法[J].機械工程學報,2008,44(8):174-179.ZHANG Gui-bao,CHEN Jun,WANG Xiao-fang.Methodology of stamping die structure analysis based on sheet metal forming numerical simulation[J].Chinese Journal of Mechanical Engineering,2008,44(8):174-179.(In Chinese)

[4] 徐自立,婁茂昆,郭志勇,等.基于板料成形數值模擬的覆蓋件模具結構優化[J].鍛壓技術,2010,35(1):99-102.XU Zi-li,LOU Mao-kun,GUO Zhi-yong,etal.Die structural optimization of automobile panel based on numerical simulation of sheet metal forming[J].Forging Stamping Technology,2010,35(1):99-102.(In Chinese)

[5] 胡平,鮑益東,胡斯博,等.引入工藝因素的汽車車身部件碰撞仿真分析[J].固體力學學報,2006,27(2):148-158.HU Ping,BAO Yi-dong,HU Si-bo,etal.Crashworthiness simulation of automobile body part considering the formability effects of the part sheet metal[J].Acta Mechanica Solida Sinica,2006,27(2):148-158.(In Chinese)

[6] 蘭箭,張靖暹,張沔利,等.基于弧長法的有限元逆算法在板料成形中的應用[J].金屬鑄鍛焊技術,2009,38(11):82-85.LAN Jian,ZHANG Jing-xian,ZHANG Mian-li,etal.Application of inverse finite element approach based on arc-length method in sheet metal forming[J].Hot Working Technology,2009,38(11):82-85.(In Chinese)

[7] 龍述堯,蒯行成,劉騰喜.計算力學[M].長沙:湖南大學出版社,2007:171-172.LONG Shu-yao,KUAI Xing-cheng,LIU Teng-xi.Computational mechanics[M].Changsha:Hunan University Press,2007:171-172.(In Chinese)

[8] 李凌飛.基于變密度法的結構拓撲優化研究[D].長春:吉林大學機械學院,2007.LI Ling-fei.The research of topology optimization based on variable density method[D].Changchun:College of Mechanical Engineering,Jilin University,2007.(In Chinese)