粗橡膠顆粒瀝青混合料室內成型工藝及路用性能

王修云,余 苗,吳國雄

(重慶交通大學土木建筑學院,重慶400074)

近年來,隨著中國汽車保有量的急劇攀升,汽車制造業所產生的固體廢棄物對環境的危害已逐漸顯現。其中一項重要污染源就是大量堆積的廢舊輪胎。據統計,截至2010年中國每年廢棄的橡膠輪胎累計達2億多條[1]。輪胎是一種難以降解的高分子材料,這些黑色垃圾無論是采用堆放,填埋還是焚燒的方法處理都將造成新的污染、占用土地資源,而且容易滋生蚊蟲,傳播疾病。因此,合理的回收利用廢舊橡膠輪胎已成為現今社會研究的熱點問題之一。在道路工程中,利用廢橡膠粉鋪筑橡膠瀝青混合料路面通常有濕法和干法2種形式[2-6]。目前在實際應用中以濕法為主,然而由于濕法橡膠瀝青制備工藝復雜,普通干法雖然能消耗更多廢舊輪胎,卻存在著混合料體積變形較大、不易壓實、易松散,路用性能不佳及耐久性差等問題,不利于大范圍推廣。筆者綜合分析傳統橡膠瀝青混合料的優缺點,并經過多次試驗方案比選,現擬采用粗橡膠顆粒替換掉相同體積粗集料的方法,力求在簡化生產工藝的基礎上,通過正交試驗找出合理的成型碾壓工藝,使粗橡膠顆粒瀝青混合料能在充分利用廢舊橡膠的前提下,同時保持甚至增強道路整體路用性能,延長道路的使用壽命。

1 粗橡膠顆粒瀝青混合料成型工藝初步研究

橡膠顆粒與瀝青混合后會吸收瀝青中一些輕質油分而產生溶脹反應,容易導致混合料難以壓實,繼而出現剝落、松散等病害,降低路面使用性能及使用壽命[5]。為減少傳統工藝中干法橡膠顆粒瀝青混合料的這些弊端,需從材料選擇階段即進行研究。

1.1 原材料的選擇

為確保橡膠顆粒的路用性能,經試驗比選之后,選取紹爾硬度大于60度的廢舊輪胎胎面膠,并經常溫切割粉碎制備成試驗用橡膠顆粒。選用SBS改性瀝青。粗集料采用玄武巖,細集料采用石灰巖,均滿足現行公路瀝青路面施工技術規范相關指標要求。

1.2 試驗混合料級配組成

研究成果表明[2-4],無論是濕法還是干法的橡膠瀝青混合料,在級配的選擇上都應選用斷級配以提供較大的VMA來容納橡膠的體積變形,這樣可減小加入橡膠顆粒或橡膠粉后對級配本身骨架結構的影響。級配以骨架嵌擠密實型級配為設計目標,以張肖寧提出的CAVF法為理論基礎[5],結合粗集料逐級搗實與細集料逐級振實的工藝,經過多次試驗比選,最終確定粗橡膠顆粒瀝青混合料的基準級配如表1。

表1 橡膠顆粒瀝青混合料用基準級配Tab.1 Basic gradation for coarse rubber granule asphalt mixture

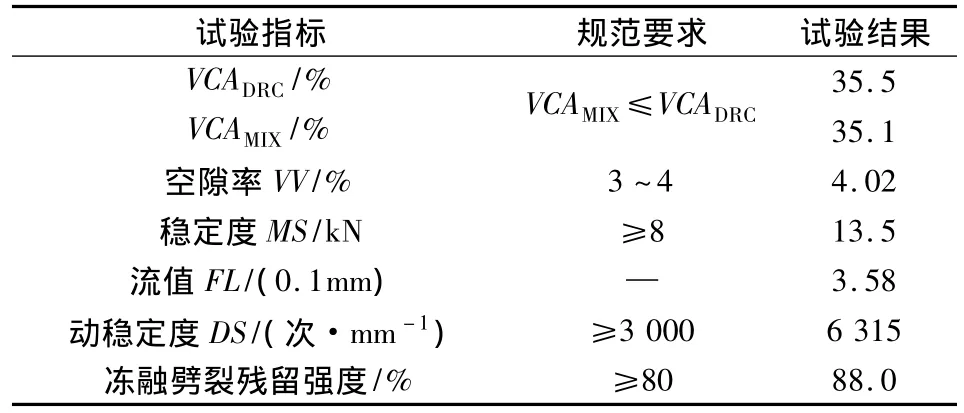

該基準級配最佳油石比為5.8%,木質素纖維摻量為0.3%,其各項性能測試結果如表2。

表2 基準級配瀝青混合料基本性能Tab.2 Performance of basic gradation asphalt mixture

根據文獻[7],試驗確定橡膠的摻入方式以等體積替代集料,橡膠級配組成如表3。

表3 橡膠級配Tab.3 Rubber gradation

1.3 擊實方案的初步確定

橡膠顆粒具有密度小、彈性形變能力強的特性,與形成混合料骨架的石料特性差異巨大,基準級配以體積替代法摻入級配橡膠顆粒之后,橡膠顆粒瀝青混合料的壓實特性與普通瀝青混合料壓實特性相比發生較大改變。如按普通瀝青混合料馬歇爾擊實方法一次成型,高溫下瀝青結合料表現出較強的流體性質,其黏性較弱不足以束縛粗橡膠顆粒的彈性變形,因而成型的試件容易產生隆起、松散等現象(表4),不能滿足路用性能要求。

表4 成型方法對混合料體積參數的影響Tab.4 Effect of molding method on volume parameters

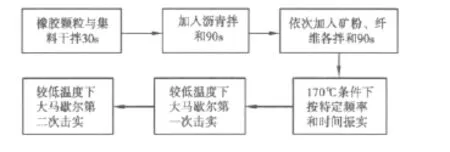

由于橡膠顆粒具有自黏性與互黏性,在混合料不易拌和均勻,故要求先將橡膠顆粒與集料先干拌30 s后再進行下一步拌和。同時,為模擬路面攤鋪時的振動壓實工藝,經比選,確定采用振動擊實與大馬歇爾二次擊實相結合的工藝來進行粗顆粒橡膠瀝青混合料的試件成型:首先,在恒定激震力為5 500 kN的可調頻率、時間的振動壓實成型機上進行首次成型,該階段成型初始溫度控制為170℃左右;然后,再進行大馬歇爾二次擊實成型。與標準大馬歇爾成型法相比,其總擊實次數不作改變,僅將標準大馬歇爾的雙面各擊實110次分解為2次不同溫度下一定次數的雙面擊實。具體流程可見圖1。

圖1 試驗流程Fig.1 Diagram of experiment process

2 粗橡膠顆粒瀝青混合料成型工藝正交試驗研究

2.1 正交試驗安排

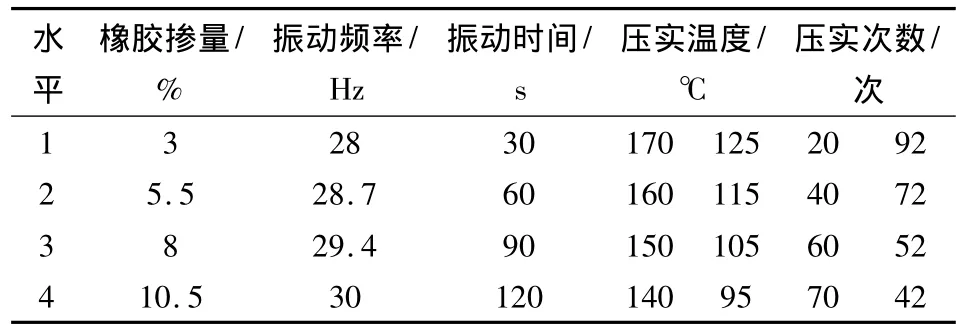

以空隙率為主要評價指標,分析成形效果影響因素。由于壓實成型效果影響因素眾多,故本次試驗中重點選取了5方面因素進行研究:橡膠摻量、振動頻率、振動時間、二次擊實溫度及與其對應的擊實次數。其中每個因素又結合前期成果及現場施工經驗選取了4個水平進行正交試驗設計[8],見表5。

表5 正交試驗安排Tab.5 Orthogonal experiment schedule

2.2 正交試驗結果分析

采用表5因素4水平L16(45)正交試驗進行試驗,每組試驗進行4次平行試驗,試驗結果即每組試 件平均空隙率列于表6。

表6 L16(45)正交試驗Tab.6 L16(45)orthogonal experiment schedule

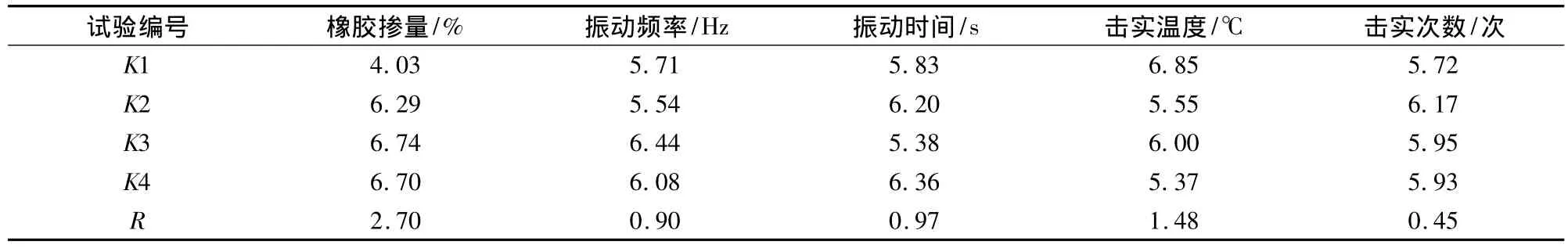

通過極差分析(表 7)可以發現:R橡膠摻量>R擊實溫度>R振動時間> R振動頻率> R擊實次數。可見對于壓實效果控制指標空隙率來講,橡膠摻量是影響粗橡膠顆粒瀝青混合料壓實性能的主要因素,擊實溫度、振動時間、振動頻率依次次之,擊實次數分布影響最小。單從橡膠摻量對成型效果影響來講,橡膠摻量與空隙率關系如圖2,在橡膠顆粒體積代換量低于5.5%時,橡膠摻量對混合料的壓實性能影響顯著,但當橡膠摻量達到5.5%以后影響效果減小,基本維持不變。

表7 極差分析Tab.7 Range analysis

圖2 橡膠摻量與空隙率關系Fig.2 Relationship between rubber dosage and voidage

從擊實溫度對橡膠顆粒瀝青混合料影響來講,合理的溫度組合對混合料的壓實效果影響較大,溫度太高瀝青結合料難以束縛橡膠的彈性變形,混合料壓實后易產生較大空隙及回彈。溫度太低,擊實阻力增大,壓實效果也不理想。由試驗得出最佳擊實溫度組合為140℃+90℃。

振動時間與振動頻率對混合料的擊實性能有一定程度上的影響,但在固定激振力5 500 kN作用下頻率與時間變化對壓實性能影響規律不明顯,有待進一步做激振力變化情況下的研究。2次擊實次數分配對擊實性能影響不大,但適當增加低溫條件下擊實次數對混合料成型效果有積極影響。

3 混合料路用性能分析

綜合以上試驗結果及誤差分析,得出橡膠顆粒瀝青混合料的優化成型工藝為:橡膠摻量3%;振動頻率28.7 Hz;振動時間90 s;二次擊實(140℃擊實20次 +90℃擊實92次)。

利用萬能材料試驗機(MTS),在溫度40℃、矩形波應力為100 kPa、加載頻率為0.5 Hz、加載時間為2 h條件下,對不加橡膠的基礎級配和添加5.5%橡膠的混合料在上述最佳成型工藝條件下成型的大馬歇爾試件(圖3)進行動態蠕變試驗,試驗結果如圖4。

由于具有較低模量的橡膠摻入,混合料嵌擠模式由石-石接觸[圖3(a)]變化為石-橡膠-石接觸[圖3(b)],瀝青混合料蠕變模量變化明顯,下降約50%(圖4)。在滿足路面基礎性能的前提下,路面柔性的適當增加有利于在一定荷載下能形成更深的彎沉盆,增大輪胎與瀝青路面附著區面積,提高路面與輪胎之間的附著阻力,對提高長大陡坡下坡路段路面抗滑性能有積極地影響[9]。

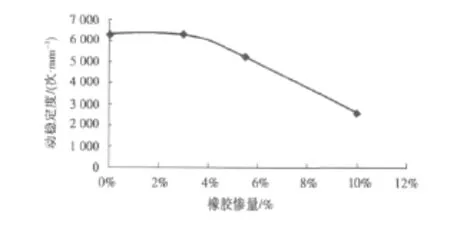

粗橡膠顆粒瀝青混合料嵌擠方式改變及動態模量的降低必然會對混合料路用性能產生較大影響。車輛在長大陡坡路面頻繁制動使混合料內部長期受強剪應力影響,導致推移和擁包成為陡坡路段的典型病害,在高溫條件下尤其更甚。因此,筆者重點從路面高溫性能出發,利用車轍儀對添加不同數量橡膠的瀝青混合料標準車轍板進行動穩定度測試。以4%為目標空隙率控制壓實次數,按規范要求成型試件(表8),動穩定度測試結果如圖5。

表8 動穩定度測試Tab.8 Test results of Dynamic stability

圖5 不同橡膠摻量下動穩定變化Fig.5 Test results of Dynamic stability with different rubber admixture

從圖5可知,隨著橡膠顆粒摻入量的增加,混合料高溫穩定性有一定程度的提高,但當橡膠摻入量大于5.5%后,動穩定度下降明顯。經計算得知,在橡膠摻量為3%時(VCAMIX=35.3%)≤(VCADRC=35.5%),混合料嵌擠骨架以回彈模量高的粗玄武巖集料為主,在恒定溫度60℃環境中周期性荷載下,瀝青路面變形較小,瀝青混合料內部橡膠顆粒位置與形態變化也較小,橡膠具有應變滯后于應力的特性,在卸載之后,一定數量橡膠顆粒的存在有助于將受荷載作用下導致的瀝青混合料內部微小變形恢復到受力前的位置,使混合料高溫性能在一定程度上有所提高。但當橡膠摻量大于5.5%時,混合料骨架開始由粗集料和粗橡膠顆粒共同組成,在較強荷載作用下,模量較小的橡膠顆粒產生較大變形使原有的嵌擠結構發生改變,原本假設主骨架集料形狀固定的條件不存在,粗橡膠顆粒形狀隨變形后的粗玄武巖顆粒所構架的骨架空隙形狀變化,更傾向于充當填料的“角色”,使混合料中實際意義上的細集料增加。其中 (VCAMIX=36.3%)≥(VCADRC=35.5%),粗集料形成的骨架被細集料所撐開,骨架密實型結構演變成懸浮密實型結構,導致動穩定度明顯衰減。鑒于長大陡坡路段對高溫性能的較高要求,建議將橡膠摻加量控制在5.5%以內。

4 結論

通過改進的5因素4水平正交大馬歇爾試驗,系統的研究了橡膠顆粒瀝青混合料成型工藝,得到如下結論:

1)通過正交試驗,研究了不同橡膠摻量、振動頻率、振動時間,壓實溫度和壓實次數對混合料壓實性能的影響,以空隙率為控制指標進行了對比,得出對混合料壓實性能影響因素從大到小的順序為:橡膠摻量>擊實溫度>振動時間>振動頻率>擊實次數。并且得出了優化后的成型工藝:橡膠摻量在5.5%以內;振動頻率為28.7 Hz;擊實條件:140℃條件下擊實次數為20次,90℃條件下為92次。

2)對成型的大馬歇爾試件進行了動態蠕變試驗,發現摻加了5.5%橡膠的混合料蠕變模量降低至未摻加橡膠之前的1/2左右;由車轍試驗結果得出:橡膠摻量超過5.5%之后,動穩定度下降較多,為滿足路面綜合路用性能,建議橡膠摻量應控制在5.5%之內。

3)參照骨架嵌擠型級配SMA施工方法[10],結合室內成型方法研究成果,在現場施工時,建議采用振動壓路機與非振動壓路機組合方式進行碾壓,在170~175℃采用雙輪鋼筒式碾壓機進行初壓1~2遍,復壓采用振動壓路機碾壓4遍(碾壓溫度大于140℃,振動頻率28.7Hz),最后用雙輪鋼筒式碾壓機進行終壓1~2遍即可。

4)關于橡膠瀝青混凝土成型中激振力與振動頻率、振動時間對壓實效果的影響有待進一步研究,同時普通瀝青混合料最佳油石比確定方法及性能評價試驗是否適用于粗橡膠顆粒瀝青混合料,有待進一步研究探討。

[1]張超.我國廢舊輪胎量世界第一循環利用體系尚未成型[R/OL].北京:中國經濟導報,(2009-10-27)[2011-4-2].http://news.hexun.com/2009-10-27/121479220.html.

[2]李宇峙,黃敏,黃云涌.橡膠瀝青混凝土(干法)壓實特性及高溫穩定性室內試驗研究[J].公路,2003(10):87-89.LI Yu-zhi,HUANG Min,HUANG Yun-yong.High temperature stability of crumb rubber-asphalt concrete(dry process)[J].Highway,2003(10):87-89.

[3]李波.橡膠瀝青路面抗滑性能研究[J].中外公路,2009,29(5):256-258.LI Bo.Rubber sliding resistance performance of asphalt pavement[J].Journal of China and Foreign Highway,2009,29(5):256-258.

[4]Ghaly A M.Properties of asphalt rubberized with waste tires crumb[J].Journal of Solid Waste Technology and Management,1999,26(1):45-50.

[5]楊朋,張肖寧.橡膠瀝青混合料壓實性能研究[J].公路工程,2009,34(4):141-144.YANG Peng,ZHANG Xiao-ning .Study on compactibility of hot asphalt mixtures made with crumb rubber modified binders[J].Highway Engineering,2009,34(4):141-144.

[6]張洪偉,韓森,蔣超.廢輪胎橡膠顆粒干法改性瀝青混凝土的應用[J].路基工程,2009,34(4),141-143.ZHANG Hong-wei,HAN Sen,JIANG Chao.The application of dry process scrap tire rubber modified asphalt concrete[J].Subgrade Engineering,2009,34(4):141-143.

[7]周純秀.冰雪地區橡膠顆粒瀝青混合料應用技術的研究[D].哈爾濱:哈爾濱工業大學,2006.

[8]董如何,肖必華,方永水.正交試驗設計的理論分析方法及應用[J].安徽建筑工業學院學報:自然科學版,2004,12(6):103-106.DONG Ru-he,XIAO Bi-hua,FANG Yong-shui.The theoretical analysis of orthogonal test designs[J].Journal of Anhui Institute of Architecture & Industry:Natural Science,2004,12(6):103-106.

[9]鄭木蓮,朱洪濤,陳拴發,等.路面抗滑性能測試技術與評價模型研究進展[J].公路交通科技,2008(25):314-316.ZHENG Mu-lian,ZHU Hong-tao,CHEN Shuan-fa,et al.Pavement sliding resistance performance test technologyand evaluation model research progress[J].Journal of Highway and Transportation Research and Development,2008(25):314-316.

[10]沈金安,李福普.SMA路面設計與鋪筑[M].北京:人民交通出版社,2003.