汽輪機中壓調門閥座密封面現場修復方案

張天勝

(陽城國際發電有限責任公司,山西 晉城 048102)

1 設備及缺陷概況

陽城電廠汽輪機為德國西門子公司生產的K30-40-16,N30-2×10型亞臨界、反動式、一次中間再熱、單軸、雙缸、雙排汽、凝汽式汽輪機,機組額定功率為350 MW。機組配置2個高壓聯合進汽門和2個中壓聯合進汽門。正常運行中,機組處于協調方式,汽機負荷控制投入自動,通過改變閥門開度大小控制進入汽輪機的蒸汽流量來調節負荷。

2010年10月,該廠對汽輪機進行運行10年后的首次A級檢修,中壓調門作為一重要設備也進行了徹底解體檢修。經解體,發現中壓調門閥座密封面6點鐘方向(閥芯水平安裝)沖刷嚴重,密封面受沖刷處深約5~6 mm,長約100 mm,其他密封線位置也存在深約1~2 mm程度不同的沖刷痕跡,見圖1、圖2。

2 處理方案

考慮到閥門所處惡劣工況及閥門的重要性,決定采用微弧焊接進行堆焊,然后根據閥門結構及閥座型線制作專用研磨胎具進行研磨修復。

2.1 微弧焊特點

(1) 放電區域小,約為0.1 mm2。

(2) 放電時間短,約為5~10 s。

(3) 電流密度大,105~106 A/cm2。

(4) 由于放電能量在時間上和空間上高度集中,在放電區域形成12 000~24 000 ℃(隨電壓和頻率調整改變)的瞬間高溫區,使堆焊材料(自熔極)在細小熔區高能離子體化,并且迅速擴散到工件表層熔區形成牢固的冶金沉積層,見圖3。

(5) 一般放電周期在10-3~10-1s,每次焊層厚度在0.02~0.05 mm之間,由于屬于離子體滲層形式,焊材與工件表層結合牢固,可達材料本身90 %以上的結合強度。

(6) 完善的氬氣保護,使焊接質量可靠,無氣孔、夾碴、裂紋等問題。

2.2 閥座材質及焊材選用

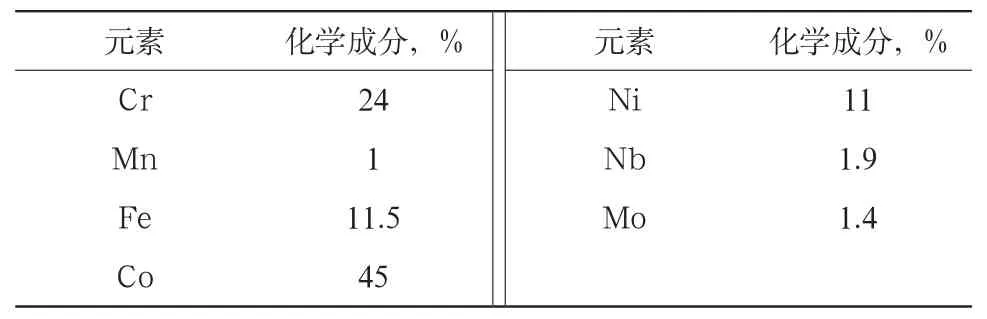

閥座材質為G17CrMoV5-10,閥座密封面材質為耐高溫鈷基合金,密封面硬度HB385,閥座密封面光譜復查化學成分見表1。

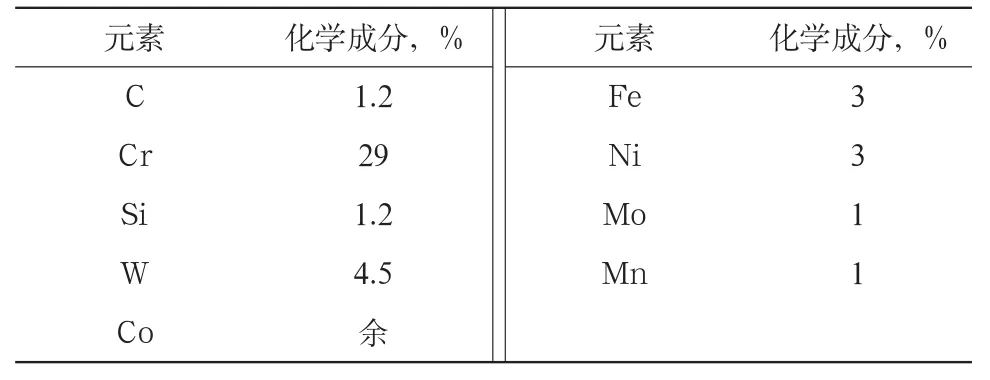

Stellite No.6是一種耐磨損、耐腐蝕以及耐高溫氧化的硬質合金,即通常所說的鈷鉻鎢(鉬)合金或鈷基合金。被鉻和鎢合金化的司太立合金具有很好的抗氧化性、抗腐蝕性和耐熱性,在650 ℃時仍能保持較高的硬度和強度,這是該合金區別于鎳基和鐵基合金的重要特點。司太立合金機加工后的表面粗糙度低,具有高的抗擦傷能力和低的摩擦系數,也適用于粘著磨損,尤其在滑動和接觸的閥門密封面上。因而,可用作高溫高壓閥門的密封面材料。據此選用焊材:Stellite No.6,硬度HRC39-43,化學成分見表2。

表1 閥座密封面化學成分分析

表2 Stellite No.6化學成分分析

2.3 現場焊接

(1) 焊前粗加工。將閥座密封面損傷及相鄰部位打磨至出現金屬光澤、圓滑狀態,著色探傷檢查無缺陷,打磨部位用丙酮清洗干凈。

(2) 現場焊接。采用微弧焊,對缺陷處進行分層堆焊Stellite No.6,按每層堆焊厚度約0.03 mm進行。按照放電頻率200~250 Hz,電壓60~80 V進行參數設定,焊絲轉速不能過快,以能夠克服電流相吸的力即可,始終保持焊絲尖點放電。

(3) 焊后用電磨粗加工,留0.1 mm研磨余量。

(4) 著色探傷檢查焊接質量,應無氣孔、夾渣、微裂紋(允許有少量不相連線的紅點),否則將缺陷部位打磨去除,重新堆焊。

2.4 現場研磨修復

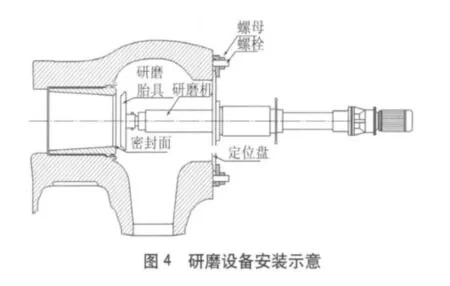

(1) 修復前:現場測量中壓調門閥座密封面型面及定位等相關數據,并按現場測繪數據,設計制造中壓調門閥座密封面修復專用工裝。

(2) 以閥門法蘭口為定位基準,安裝閥座密封面研磨設備,調整閥座密封面研磨設備中心,詳見圖4。

(3) 分粗、精、超精密3種方案研磨閥座密封面。粗研磨,選用100號~150號砂布,去除閥座密封面上氧化層及小的缺陷點,表面粗糙度為3.2μm。精研磨,選用240號~320號砂布,去除粗加工時留下的加工痕跡,表面粗糙度為1.6μm。超精密研磨,選用320號~1000號水磨砂紙,對精加工的閥座密封面進行拋光處理,表面粗糙度為0.8μm。

2.5 現場驗收

(1) 堆焊處著色探傷檢查,無任何氣孔、夾渣、漏焊、微裂紋等缺陷。

(2) 閥座密封型面與原型面相同,⊥≯0.03 mm,◎≯0.03 mm,表面粗糙度為0.8μm。

(3) 閥座、閥芯密封面紅丹粉著色檢查,密封線連續均勻,100 %連續接觸,線寬≯3 mm。

3 結束語

在修后機組啟動暖機過程中,中壓主汽門開啟后,中壓調門嚴密不漏,修復效果良好。由于汽輪機高中壓聯合汽門長期處于高溫高壓的惡劣環境下工作,閥芯、閥座容易受到汽流沖蝕而產生泄漏。選用合適焊材對閥芯、閥座損傷部位采用微弧焊接方式堆焊處理,閥體熱變形小,焊材與母體結合牢固,然后根據閥芯型線制作專用工裝進行研磨處理是一套行之有效的解決方案。