基于支持向量機的汽車曲軸質(zhì)量診斷模型

趙 凱,何 楨,何曙光,趙永滿

(天津大學 管理與經(jīng)濟學部,天津 300072)

0 引言

多元質(zhì)量控制的概念最早是由Hotelling于1947年提出的。多元質(zhì)量控制與一元質(zhì)量控制類似,一般都要求質(zhì)量特性服從正態(tài)分布,多元質(zhì)量控制是基于多元正態(tài)分布建立檢驗統(tǒng)計量進行質(zhì)量控制的。多元統(tǒng)計過程控制(MSPC)是多元質(zhì)量控制常用的方法,它通過監(jiān)控生產(chǎn)過程中多個相關變量,以探測過程可能發(fā)生的異常,達到提高產(chǎn)品質(zhì)量的目的。當前MSPC技術應用中存在的主要問題是,隨著過程變量維數(shù)的增加,監(jiān)控系統(tǒng)的復雜性急劇增加,而變量間的多重共線性又給過程的異常診斷帶來了困難。由于多元過程質(zhì)量特性之間存在相關性,上述多元質(zhì)量控制方法難以確定過程變異的來源,即當控制圖報警時,如何判定變異是哪一個或哪幾個質(zhì)量特性的變動引起的。為了克服存在的這些問題,R.S.Guh[1](2007),Niaki et al.[2](2005),Hou et al.[3](2003),Yu( 2008;2009)[4;5],Venkat(2003)[6]等學者對該問題應用不同的方法進行了研究。本文將根據(jù)某企業(yè)汽車曲軸實際生產(chǎn)情況,應用基于支持向量機(SVM)的多元質(zhì)量控制與診斷方法,結(jié)合企業(yè)現(xiàn)有MARPOSS綜合測量機的測量數(shù)據(jù),對產(chǎn)品的數(shù)據(jù)進行分析、處理、監(jiān)測與診斷。

1 T2控制圖

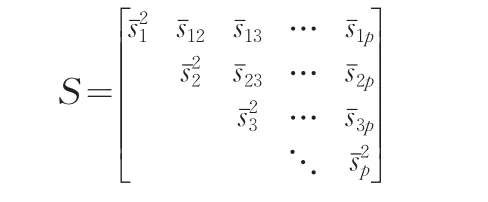

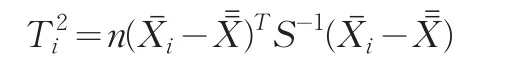

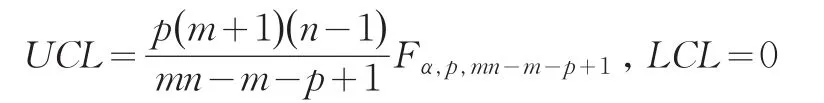

設某多元過程有p個關鍵質(zhì)量特性,表示為X=(X1,X2,…,Xp),設每個樣本的樣本容量為n,共有m樣本。進一步假設X服從多元正態(tài)分布,即X~Np(μ0,∑0),其中μ0和∑0分別為總體均值和方差-協(xié)方差矩陣。則Xij=(Xij1,Xij2,,…,Xijp)是p維向量,代表在第i個樣本中第j個觀測值的p維質(zhì)量特性,其中i=1,2,…,m;j=1,2,…,n。Xij的第l成分Xijl表示第l個質(zhì)量特性,其中l(wèi)=1,2,…,p。假設Xij是相互獨立且服從在過程受控狀態(tài)下均值μ和協(xié)方差矩陣∑已知的多元正態(tài)分布。一般在實際生產(chǎn)過程中,總體均值μ和方差協(xié)方差矩陣∑是未知的,需要從過程受控時采集的初始樣本中分析得到,用估計的樣本均值向量和樣本-協(xié)方差矩陣S代替μ和∑。樣本均值向量為樣本方差-協(xié)方差矩陣為:

則T2統(tǒng)計量定義為:

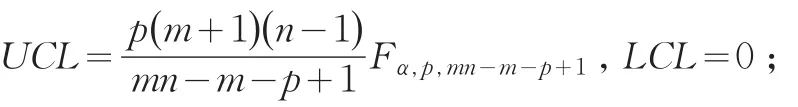

為第i個樣本的均值向量,(?)T為轉(zhuǎn)置操作。控制限為:

與一元控制圖不同,多元控制圖不但需要設計合理的統(tǒng)計量和控制限,而且在控制圖報警后需要進一步識別導致控制圖報警的變量/變量組合,即多元過程控制圖的異常識別或診斷。

2 支持向量機原理

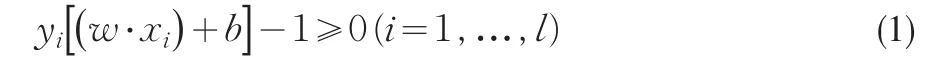

SVM是一種機器學習算法,其理論基礎是Vapnik等提出的統(tǒng)計學習理論[8]。SVM是將原訓練數(shù)據(jù)映射到較高的維,在該新的維上,搜索線性最佳分離超平面。對于二分類問題,設訓練樣本集D為(X1,y1),(X2,y2),…,(Xi,yi),其中i=1,2,…,l,l為訓練樣本數(shù),Xi∈Rd為輸入向量,yi∈{ }

+1,-1為輸出分類標志。對于線性可分問題,可以用n維空間中的超平面WXT+b=0將訓練樣本集分開,其中W'=(w1,w2,…,wd)為d維向量且‖ ‖W=1,該平面稱為分類超平面。顯然對于訓練樣本集D,該分類超平面并不唯一,即存在一組與該超平面平行的超平面,均可以將訓練樣本集正確分開,把距離最大的兩個超平面之間的距離稱為分類間隔,則有:

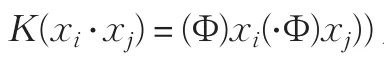

此時最大邊緣等于2‖W‖ ,是分類間隔最大等價于使‖W‖2最小。滿足條件(1)并使‖W‖22最小的超平面稱為最優(yōu)分類超平面,相距最遠的兩個超平面上的點就稱為支持向量。將該問題轉(zhuǎn)化為其對偶問題,并采用Lagrange優(yōu)化方法,得到的優(yōu)化問題如(2)所示。

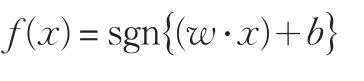

不同的核函數(shù)形式對應不同的算法,多項式核函數(shù)、高斯徑向基核函數(shù)、B樣條核函數(shù)等是最常用的核函數(shù),其中高斯徑向基核函數(shù)由于具有較強的非線性分類能力而得到廣泛應用,其形式為:

其中,h2是核函數(shù)參數(shù)。

3 基于SVM的MSPC診斷模型

根據(jù)文獻[7]基于SVM的MSPC診斷過程主要包括三個部分:MSPC過程,采用多元控制圖,對制造過程中的多元質(zhì)量特性進行監(jiān)控;診斷模型訓練,采用多元過程中的異常數(shù)據(jù)作為訓練數(shù)據(jù)集,包括異常質(zhì)量數(shù)據(jù)和對應的異常類別,其中異常類別根據(jù)導致報警的異常變量/變量組合進行編碼;MSPC診斷,在所構(gòu)建的診斷模型基礎上,如果MSPC報警,則對過程進行診斷,以確定導致過程異常的變量/變量組合。

針對汽車曲軸生產(chǎn)過程實際問題,考慮加工過程的三個變量,即p=3,筆者構(gòu)建診斷模型的過程為:

(1)明確過程輸出特性及過程輸出特性的具體要求,抽取生產(chǎn)過程曲軸的樣本,利用多元過程控制圖判明過程是否處于統(tǒng)計受控狀態(tài);通過構(gòu)造伽馬圖,從圖形的特征接受本文研究的曲軸生產(chǎn)過程的多元正態(tài)性;

(2)明確過程處于受控狀態(tài)以及過程具有多元正態(tài)分布,計算多元過程能力指數(shù),描述過程的能力;

(3)通過生產(chǎn)線MARPOSS綜合測量機中獲取的數(shù)據(jù),計算樣本均值向量Xˉ和樣本方差-協(xié)方差矩陣S,用Xˉ和S估計總體的均值μ和協(xié)方差矩陣Σ;

(5)用構(gòu)建的T2控制圖收集用于構(gòu)建SVM模型訓練和測試樣本,根據(jù)生產(chǎn)的實際情況,對于每一種給定的均值偏移模式,產(chǎn)生50個超出T2控制限的曲軸生產(chǎn)數(shù)據(jù),同時產(chǎn)生各不同模式的50個不超出T2控制限的曲軸生產(chǎn)數(shù)據(jù);

(6)構(gòu)建SVM模型。多元過程監(jiān)控與診斷中,神經(jīng)網(wǎng)絡等方法在解決診斷問題時,是應用ANN相關模型擬合過程質(zhì)量特性和變量偏移類別的分類模型,而隨著問題維度的增加,分類的難度顯著增加[7]。而SVM的理論基礎是Vapnik等提出的統(tǒng)計學習理論,統(tǒng)計學習理論采用結(jié)構(gòu)風險最小化原則,提高了模型的泛化能力,且得到的是全局最優(yōu)解,可有效避免神經(jīng)網(wǎng)絡中的過學習問題,尤其適合于小樣本學習問題。隨著維度的增加,則異常組合數(shù)呈指數(shù)增長,如果用單一診斷模型,模型的輸出維度太高,從而給模型的構(gòu)建帶來了很大的難度[7]。

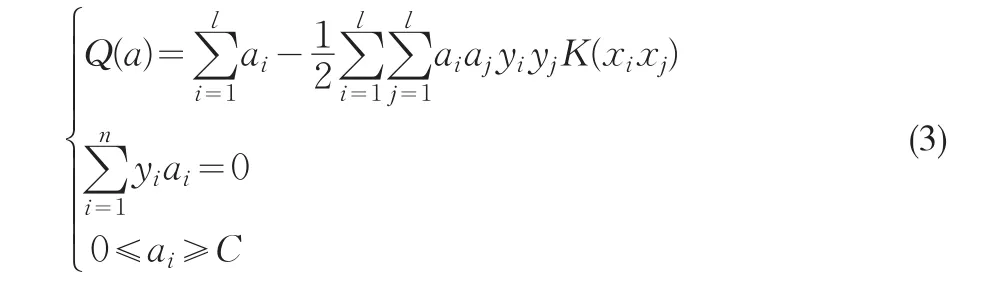

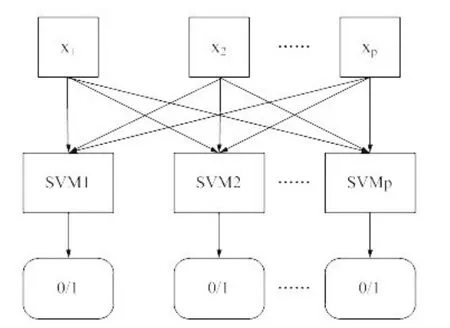

本文建立的模型如圖1所示,用上面產(chǎn)生的汽車曲軸加工過程中的數(shù)據(jù),對模型進行訓練。在MSPC診斷過程中,作者研究的變量p=3,每一個變量分為正常和異常兩種情況,共有8種組合,其中包含受控狀態(tài)1種和過程發(fā)生偏移的7種。在模型中,過程的每一變量分別應用一個SVM分類模型對各個變量是否存在均值偏移進行診斷,每個SVM分類器的輸出為0或1,其中1代表該變量未發(fā)生均值偏移,0代表該變量均值發(fā)生偏移。在模型中,將所有3個變量均作為模型的輸入。由于在對每一個變量的偏移進行診斷時,同時考慮了其他變量對該變量的影響,因此并不會忽略變量之間的相關性,而模型個數(shù)僅與過程質(zhì)量特性個數(shù)相等;

圖1 MSPC均值偏移診斷模型

(7)SVM模型的參數(shù)優(yōu)化。SVM模型訓練過程中,筆者選擇高斯徑向基函數(shù)作為SVM的核函數(shù)。通過仿真方法對模型的性能進行分析,確定在SVM模型中式(3)和式(4)中的懲罰參數(shù)C和核函數(shù)參數(shù)h2取值;

(8)具體應用。采用T2控制圖進行監(jiān)控,監(jiān)控多元加工過程是否有報警;若出現(xiàn)報警點,則利用建立的SVM模型對報警信號進行診斷,判斷均值偏移變量的組合模式,并解釋其實際意義,從而實現(xiàn)多元過程均值偏移模式的診斷。

4 實例

筆者通過對某企業(yè)汽車曲軸生產(chǎn)的數(shù)據(jù)分析來加以說明SVM模型的應用。通常曲軸由多個主軸頸和多個連桿軸頸組成,用于描述曲軸質(zhì)量的參數(shù)較多,包括主軸頸與連桿軸頸的軸徑、圓度、圓柱度以及跳動度、沖程等。其中軸頸的直徑與曲軸的沖程對整個曲軸性能有著關鍵性的作用,其中需要對曲軸的這三個質(zhì)量特性進行控制,以滿足產(chǎn)品的性能要求。本文選用某型號曲軸終檢數(shù)據(jù)進行了實例研究,數(shù)據(jù)包括曲軸主軸頸直徑X1、曲軸連桿軸徑X2及該主軸頸與連桿軸徑構(gòu)成的曲軸的沖程X3。考慮到生產(chǎn)線的小時生產(chǎn)量、生產(chǎn)線的調(diào)整周期及穩(wěn)定受控狀態(tài)等,確定數(shù)據(jù)抽樣方案。產(chǎn)生過程受控狀態(tài)下的樣本50個,過程均值發(fā)生偏移的樣本350個,按比例作為模型訓練和測試過程中的訓練樣本和測試樣本。

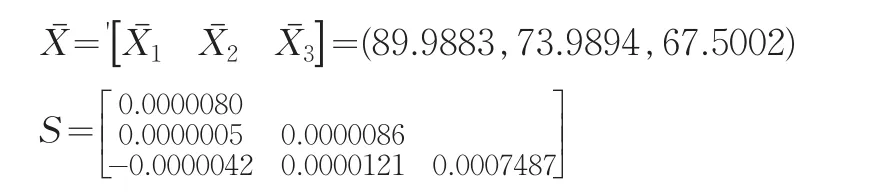

通過MARPOSS綜合測量機中大量的樣本數(shù)據(jù),計算過程受控時的樣本均值向量Xˉ和樣本方差-協(xié)方差矩陣S為:

這里假定生產(chǎn)過程中曲軸加工過程的樣本方差-協(xié)方差矩陣S保持不變。

SVM模型訓練過程中,選擇的高斯徑向基函數(shù)作為SVM的核函數(shù)。經(jīng)過仿真優(yōu)化得到在SVM模型中重要的參數(shù),懲罰參數(shù)C=1200和核函數(shù)參數(shù)h2=2.9。

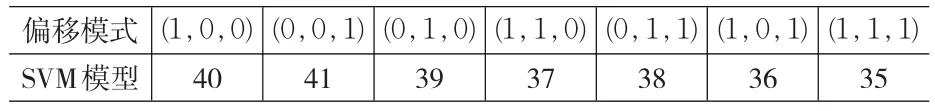

表1 SVM模型分類結(jié)果

應用所選擇的參數(shù),運用建立的SVM模型采集的數(shù)據(jù)進行處理,結(jié)果見表1。在所有7種變異模式中,其中有一個變量均值發(fā)生偏移時,分類的正確率最大為78%以上,三個變量均發(fā)生偏移時,分類的正確率為70%,該方法的總變異識別正確率為76%。將該結(jié)果與實際生產(chǎn)過程中的MARPOSS綜合測量機相結(jié)合,能更好地解決生產(chǎn)現(xiàn)場中遇到的實際問題,為企業(yè)產(chǎn)品加工過程起到一定的指導和參考作用。

5 結(jié)論

目前,生產(chǎn)加工過程中需要同時控制多個變量,以使質(zhì)量達到顧客的要求,由于多元過程質(zhì)量特性之間存在相關性,從而給多元過程質(zhì)量診斷帶來的困難。本文根據(jù)對某企業(yè)汽車曲軸加工過程的調(diào)研,選取對其產(chǎn)品影響重要的幾個質(zhì)量特性,應用基于支持向量機的方法模型對產(chǎn)品質(zhì)量特性的均值偏移情況進行了初步的應用研究,均值偏移只取了正常和便宜兩種情況。通過實例表明,應用了基于SVM的多元質(zhì)量控制與診斷方法,可以較好地識別多元加工過程中的均值偏移問題,在一定程度上解決了多重線性相關給異常診斷帶來的困難,是對現(xiàn)有曲軸生產(chǎn)線MARPOSS綜合測量機的一個補充應用研究。

[1]Guh,R.S.On-line Identification and Quantification of Mean Shifts in Bivariate Processes Using a Neural Network-based Approach[J].Quality and Reliability Engineering International,2007,(23).

[2]Niaki,S.T.A,Abbasi,B.Fault Diagnosis in Multivariate Control Charts Using Artificial Neural Networks[J].Quality and Reliability Engineering International,2005,(21).

[3]Hou,T.H.,Liu,W.L.LIN,L.Intelligent Remote Monitoring and Diagnosis of Manufacturing Processes Using An Integrated Approach of Neural Networks And Rough Sets[J].Journal of Intelligent Manufacturing,2003,(14).

[4]Yu,J.B.,Xi,L.F.,Zhou,X.Intelligent Monitoring And Diagnosis of Manufacturing Processes Using An Integrated Approach of KBANN And GA[J].Computer in Industry,2008,(59).

[5]Yu,J.B.,Xi,L.F.A Neural Network Ensemble-Based Model For On-Line Monitoring And Diagnosis of Out-Of-Control Signals in Multivariate Manufacturing Processes[J].Experts Systems with Applications,2009,36(1).

[6]Venkat Venkatasubramanian,R.R.Surya N Kavuri,Kewen Yin.A Review of Process Fault Detection And Diagnosis Part III:Process History Based Methods[J].Computers And Chemical Engineering,2003,(27).

[7]Vapnik V.N.The Nature of Statistical Learning Theory[M].New York:Springer,l 995.

[8]Cristianini,N.,J.Shawe-Taylor.支持向量機導論[M].李國正,王猛,曾華軍譯.北京:電子工業(yè)出版社,2007.