氯堿生產(chǎn)涉危工藝自動化控制及安全連鎖改造

羅小青

(中鹽株化集團(tuán)湖南株洲412004)

氯堿生產(chǎn)涉危工藝自動化控制及安全連鎖改造

羅小青

(中鹽株化集團(tuán)湖南株洲412004)

通過對危險工藝進(jìn)行危險確定,完成了自動化控制及安全連鎖的設(shè)計和施工改造,降低了運(yùn)行風(fēng)險,實現(xiàn)了生產(chǎn)過程的優(yōu)化控制,確保了安全生產(chǎn)。

氯堿生產(chǎn);危險工藝;自動化控制;安全連鎖;改造

1 涉危工藝主要危險的確定

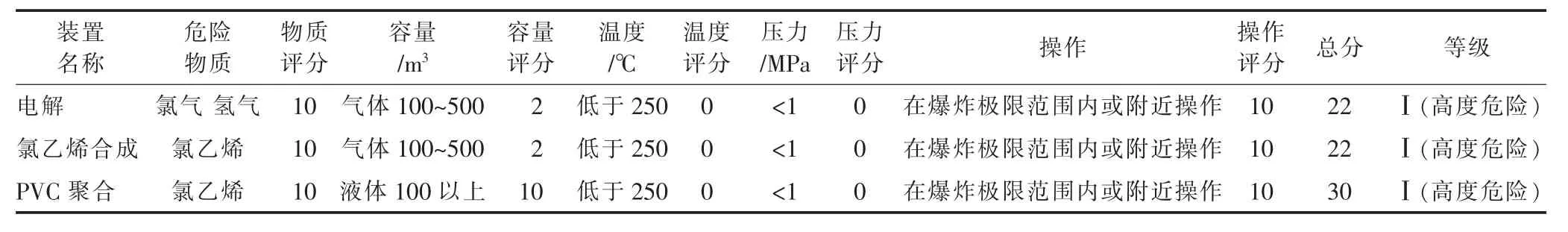

株洲化工集團(tuán)誠信有限公司的電解工藝、氯化工藝、聚合工藝按國家安監(jiān)總局有關(guān)文件規(guī)定,均屬重點監(jiān)管的危險工藝。對危險工藝生產(chǎn)的裝置進(jìn)行定量評估,計算出它們的固有危險度分值和固有危險度分級,評估結(jié)果見表1。

表1 生產(chǎn)裝置固有危險度評估表

從固有危險度分析結(jié)果看,電解、氯乙烯及聚氯乙烯生產(chǎn)裝置的固有危險度均為Ⅰ級,說明這些裝置在正常平穩(wěn)生產(chǎn)運(yùn)行狀態(tài)下的安全狀態(tài)屬“高度危險”的水平。

2 涉危工藝的改造情況

根據(jù)該企業(yè)工藝裝置的安全特點,采用分散型過程控制系統(tǒng)(DCS)和常規(guī)儀表相結(jié)合的方案實現(xiàn)全廠的生產(chǎn)數(shù)據(jù)管理和生產(chǎn)過程控制。

2.1 離子膜電解工藝

2.1.1 電解生產(chǎn)裝置的集中控制

電解主要生產(chǎn)裝置采用DCS集中控制方式,設(shè)置如下控制室:(1)14萬t/a離子膜燒堿主要生產(chǎn)裝置設(shè)1個DCS控制室,4萬t/a離子膜燒堿主要生產(chǎn)裝置設(shè)1個DCS控制室,分別設(shè)4個DCS操作員站(各包括1個工程師站)。(2)二次鹽水鰲合樹脂塔控制由配套的PLC完成。(3)一次鹽水過濾器控制由隨機(jī)成套的PLC完成。(4)氯氫處理工段設(shè)有1個DCS控制室,操作工在操作室內(nèi)對裝置進(jìn)行操作和控制。

2.1.2 電解安全設(shè)施及自動連鎖裝置

(1)電解槽溫度、壓力、液位、進(jìn)槽物料流量設(shè)報警和連鎖,當(dāng)各項指標(biāo)出現(xiàn)高或低時,DCS自動控制系統(tǒng)都能準(zhǔn)確發(fā)出報警,各個對應(yīng)閥門自動關(guān)閉或開啟,電解槽自動停直流電。

(2)電解供電整流裝置與電解槽供電設(shè)報警和連鎖,當(dāng)電解供電整流裝置出現(xiàn)異常時,電解槽自動停直流電,電解槽停車。

(3)緊急連鎖切斷裝置安裝在操作室內(nèi),當(dāng)出現(xiàn)異常時,如管道突然爆裂等,操作人員及時通過緊急停車裝置切斷電解槽的直流電,保證電解槽、離子膜等設(shè)備在得到很好的保護(hù),避免事故進(jìn)一步擴(kuò)大。

(4)建立事故狀態(tài)下氯氣吸收中和系統(tǒng),當(dāng)電解槽突然跳閘發(fā)生事故時,進(jìn)行安全連鎖。當(dāng)電解槽突然停直流電時,氯氣往廢氯氣總管的閥門打開,關(guān)閉去氯氣總管的閥門;中和系統(tǒng)內(nèi)的堿高位槽放堿自動閥打開,堿放入吸收塔;氯氣緊急吸收泵自動啟動,氯氣吸收中和系統(tǒng)緊急吸收事故狀態(tài)下的氯氣。

(5)可燃和有毒氣體檢測報警裝置安裝在電解廠房二樓,當(dāng)有泄漏時,報警裝置都能準(zhǔn)確地發(fā)現(xiàn)異常情況。

(6)當(dāng)電解停直流電時,氯氫壓機(jī)與電解槽的聯(lián)鎖,氯氫壓機(jī)自動停。

(7)液氯充裝區(qū)采用聲光報警控制液氯充裝量。

2.2 氯乙烯合成工藝

(1)混合冷凍、轉(zhuǎn)化工序主要生產(chǎn)裝置采用DCS集中控制方式。生產(chǎn)裝置設(shè)1個DCS控制室。操作工在操作室內(nèi)進(jìn)行操作和控制。

(2)合成工序安全設(shè)施及自動連鎖裝置。

a.混合器溫度連鎖。氯化氫和乙炔在混合器反應(yīng)生成氯乙炔的過程中產(chǎn)生大量熱,當(dāng)混合器中的溫度上升到設(shè)定溫度時,系統(tǒng)發(fā)出報警連鎖裝置同時發(fā)出以下指令:同時關(guān)閉氯化氫進(jìn)料閥、乙炔進(jìn)料閥,即切斷原料氣危險源;打開一、二級水流泵的工業(yè)水閥和一、二級氣相閥,分別降低氯化氫管道和系統(tǒng)壓力;同時打開氮氣閥對混合器進(jìn)行充氮保護(hù)。

b.離心機(jī)電流連鎖。當(dāng)離心機(jī)電流高于設(shè)定值時,離心機(jī)進(jìn)料閥關(guān)閉,離心機(jī)回流閥打開。

2.3 聚合生產(chǎn)

(1)結(jié)合聚合裝置的特點和具體要求,進(jìn)行了DCS控制系統(tǒng)硬件的配置和軟件的組態(tài)設(shè)計。在聚合控制室設(shè)1套DCS系統(tǒng),負(fù)責(zé)聚合、汽提.壓縮冷凝、干包各工序的監(jiān)控。氯乙烯DCS和聚合DCS聯(lián)網(wǎng)。裝置內(nèi)水、汽計量進(jìn)DCS系統(tǒng)。

a.加料操作的控制。所有的原輔材料都要通過既定的程序,自動、精確地加入聚合釜內(nèi),并且獲得準(zhǔn)確的聚合反應(yīng)起始溫度。

b.聚合過程的控制。自動控制密閉聚合過程的每個單元操作,包括聚合釜底閥檢查、各種助劑的入料、聚合反應(yīng)、事故停車、聚合釜出料和聚合釜清洗等。

(2)聚合工序安全設(shè)施及自動連鎖裝置。

a.聚合釜壓力連鎖系統(tǒng)。當(dāng)聚合反應(yīng)過程中出現(xiàn)超溫、超壓時,設(shè)定當(dāng)聚合釜壓力達(dá)到報警高限值時,連鎖系統(tǒng)發(fā)出指令:打開聚合釜的氣相總閥,利用釜內(nèi)壓力和排空閥組成的壓力調(diào)節(jié)系統(tǒng),打開排空總閥,泄出釜內(nèi)壓力,防止釜內(nèi)壓力過高而產(chǎn)生爆炸的危險。

b.聚合釜溫度連鎖系統(tǒng)。采用聚合釜內(nèi)的反應(yīng)溫度與聚合釜的夾套循環(huán)水系統(tǒng)進(jìn)行串級控制來達(dá)到控制聚合釜內(nèi)的反應(yīng)溫度的目的。當(dāng)聚合反應(yīng)處于前期反應(yīng)時,只開循環(huán)水小閥門來控制釜溫,當(dāng)聚合處于反應(yīng)高峰期或超溫時,大、小循環(huán)水閥門一起來控制聚合釜釜溫,防止聚合釜超溫而帶來的超壓危險。

3 危險工藝的改造過程

自動化控制及安全連鎖系統(tǒng)由株化科人設(shè)計有限責(zé)任公司設(shè)計。20萬t/a聚氯乙烯一期、二期自動化控制(DCS)分別采用日本橫河、浙江中控公司、美國愛默生公司技術(shù)。18萬t/a離子膜一期,二期自動化控制(DCS)由株化科人設(shè)計有限責(zé)任公司采用浙江中控公司技術(shù)。

4 自動化改造的符合性

根據(jù)國家安監(jiān)總局下發(fā)的《首批重點監(jiān)管的危險化工工藝安全控制要求、重點監(jiān)控參數(shù)及推薦的控制方案》規(guī)定的電解工藝、氯化工藝、聚合工藝的重點安全控制的基本要求,對照改造情況,符合性評估如表2(1-3)所示。

表2-1 離子膜電解工藝生產(chǎn)線

表2-2 氯乙烯合成生產(chǎn)

表2-3 聚氯乙烯生產(chǎn)

5 結(jié)論

涉危工藝通過分散型過程控制系統(tǒng)(DCS)和常規(guī)儀表相結(jié)合的設(shè)計改造后,設(shè)備運(yùn)行良好,自動化控制和安全連鎖系統(tǒng)運(yùn)行正常,實現(xiàn)了全廠的生產(chǎn)數(shù)據(jù)管理和生產(chǎn)過程控制,提高了自動化水平,穩(wěn)定了工藝參數(shù)、保證了產(chǎn)品質(zhì)量、減輕了勞動強(qiáng)度、確保了安全生產(chǎn)。

Automatic control and safety interlock transformation of security process of chlor-alkali production

LUO Xiao-qing

(Zhuzhou Chemical Group,Zhuzhou 412004,China)

The dangerous process level of chlor-alkali production was evaluated.The automatic control,safety interlock transformation and construction were completed.The production process was optimized,and ensure safety in production.

chlor-alkali production;dangerous process;automatic control;safety interlock;transformation

TQ086.3

B

1009-1785(2011)03-0041-03

2010-12-15