液氯納西姆泵減速機的改造

賈俊樂,楊軍偉,胡海濤,丁建忠

(中平能化氯堿發展有限責任公司,河南平頂山467000)

液氯納西姆泵減速機的改造

賈俊樂,楊軍偉,胡海濤,丁建忠

(中平能化氯堿發展有限責任公司,河南平頂山467000)

介紹了納西姆機減速箱冷卻系統運行過程中出現的問題及其改造方法。

液氯;減速機;改造冷卻系統

中平能化集團氯堿發展公司目前的生產能力為雙30萬t/a燒堿和PVC樹脂。配套液氯工序壓縮工藝采用常溫高壓法。雙10萬t/a生產線投產時,液氯工序裝配2臺佶締納士機械有限公司的規格型號為2BW6 231-8ZA96-Z的納西姆壓縮機組,配套減速機為天津約翰克蘭有限公司生產。納西姆機組正常生產時,開1備1。雙20萬t/a生產線投產時,液氯工序加裝1臺同等規格型號的納西姆壓縮機組,并實現30萬t/a燒堿生產線配套液氯裝置的聯網運行,正常生產時,納西姆壓縮機組開2備1。在所加裝的3#納西姆壓縮機運行初期,出現了機組減速箱溫度過高的現象,經過技術改造后,運行效果良好,解決了因減速箱油溫過高可能帶來的一系列問題。

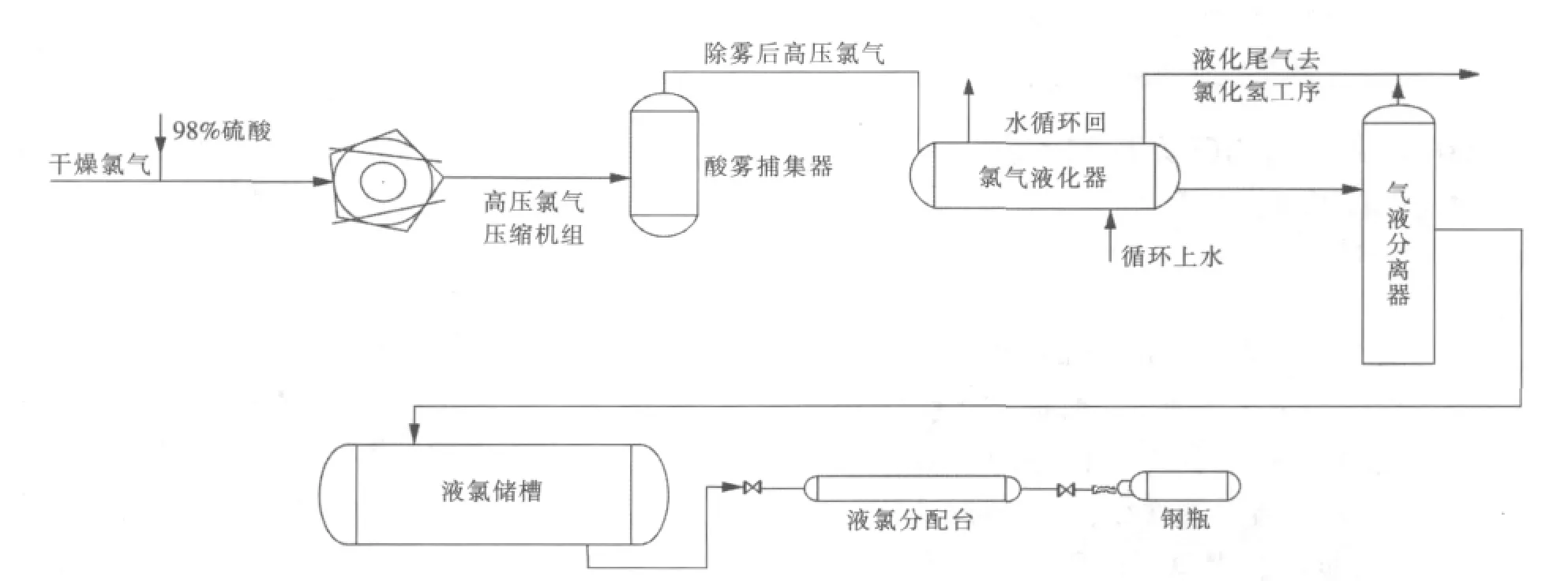

1 液氯工序工藝流程

液氯工序工藝流程見圖1。

圖1 液氯工序工藝流程圖

來自氯處理崗位的氯含量97%以上,含氫小于0.4%的高純氯氣自氯氣分配臺進入液氯工序氯氣分配臺,匯同98%硫酸一起被吸入納西姆壓縮機。經過壓縮后的氯氣進入酸霧捕集器脫酸,然后進入氯氣液化器,被循環水冷卻液化,大部分氯氣被冷凝為液態氯。液態氯通過氣液分離器底部管線進入液氯儲槽,分離器上部的氯氣和液化器內未被液化的氯氣一道經尾氯閥調節后,送往氯化氫合成工序做為氯化氫合成爐的原料氣。液氯儲槽內的成品液氯通過屏蔽泵包裝出售。

2 納西姆壓縮機減速機簡介及工藝溫度控制指標

納西姆減速機箱的主要作用是把電動機的轉速降低到需要的轉數,并提高輸出扭矩。減速箱內部充裝抗耐磨320號潤滑油,箱體內通有1根直徑為20 mm的盤管式循環冷卻水管,換熱面積很小,改造前工藝流程如圖2所示。

圖2 改造前的工藝流程圖

因為冷卻水由循環涼水塔提供,循環冷卻水的溫度隨季節和天氣的變化波動比較大,由于本地區夏季的濕球溫度一般為31℃左右,此時的循環冷卻水溫度一般在為35℃左右;冬季,利用調整冷卻風機的運行負荷可以把循環冷卻水的溫度較平穩地控制為8℃左右。減速機的溫度控制指標如表1所示。

表1 減速機的溫度控制指標℃

3 減速機溫度升高的原因及解決辦法

3.1 故障現象和原因

納西姆壓縮機組在開機空載運行時,減速箱的溫度已呈梯形上升趨勢,機組運行約50 min時,箱體溫度已達95℃,減速機前端軸承溫度達80℃,后端軸承溫度達85℃,由此可以推斷箱體內潤滑油溫度更高。此種情況下,潤滑油的分子間距增大,引力變小,黏度下降,流動性增加,軸承各運動部件配合間隙的泄油量加大,使膜性變薄,成膜性變差,運動部件的磨損量急劇加大。當潤滑油的溫度超過100℃后,氧化生成的膠質物、油泥慢慢增多,這就會對潤滑油的老化變質起嚴重的惡化作用,增加耗油量。此故障嚴重時,將造成因減速機軸承和齒輪溫度高而引發設備損壞和跳停。一旦納西姆機組跳停,將會引起用氯崗位的氯氣壓力異常上升和電解工序的壓力波動。氯化氫合成工序如果處理不及時會引起合成爐過氯操作,可能引起氯乙烯轉化工序的緊急停車或者設備爆炸事故。經現場檢查和分析,測量箱體內冷卻水管的長度以后,計算出箱體內冷卻水管的換熱面積約為0.8 m2。由于箱體內冷卻水的換熱面積較小,致使設備在運行過程中出現上述故障現象,針對這種情況,經過和減速機廠家協商以后,決定采取將內置冷卻器改為外置冷卻器的處理辦法,該處理方案可以有效增加潤滑油的換熱速度和面積,充分降低潤滑油的工作溫度。

3.2 故障的解決辦法

改造后工藝流程如圖3所示。

圖3 改造后的工藝流程圖

在減速箱的外部加裝1臺油泵和1臺外置列管式油冷卻器,換熱面積2 m2。機組在運行時,箱體內潤滑油被油泵抽出后進入外部冷卻器,經充分換熱后返回箱體。循環冷卻水由涼水塔提供,溴化鋰機組8℃冷卻水為備用,以防止在夏季循環涼水塔溫度過高時,對潤滑油冷卻效果的嚴重影響。

3.3 改造效果

經過上述技術改造以后,機組運行平穩,箱體溫度能穩定在35~45℃,減速機前后端軸承溫度穩定在50℃左右。冷卻效果顯著,減少了機械磨損,降低了潤滑的消耗,提高了生產的安全系數并且節約了生產成本和維修費用。改造效果比較理想。

Reducer transformation of liquid chlorine naxi tim pump

JIA Jun-le,YANG Jun-wei,HU Hai-tao,DING Jian-zhong

(Zhongping Nenghua Chlor-alkali Chemical Co.,Ltd.,Pingdingshan 467000,China)

The problems and transformantion of naxi tim pump cooling system were introduced.

liquid chlorine;reducer;transformation cooling system

TQ051.21

B

1009-1785(2011)03-0035-02

2010-12-14