A335Gr.P91鋼的焊接工藝方法

劉思賢

中國化學工程集團公司中國化學工程第十一建設有限公司 河南開封 475002

A335Gr.P91鋼的焊接工藝方法

劉思賢

中國化學工程集團公司中國化學工程第十一建設有限公司 河南開封 475002

針對A335 Gr.P91鋼的特點,結合筆者的現場施工經驗,論述了A335 Gr.P91鋼的焊接工藝的操作方法,并對施工現場的焊接管理經驗進行了總結說明。

A335 Gr.P91鋼 焊接工藝 焊前預熱 焊后熱處理

由我公司負責承建的阿爾及利亞TERGA 3×400MW燃氣電站的主蒸汽管道材質選用了A335 Gr.P91鋼。主蒸汽管道要求滿足耐高溫的條件,制造安裝執行ASME標準,工作量大,焊接質量要求高,具體參數見表1。

表1 超高壓蒸氣管道具體參數

A335 Gr.P91鋼屬于改進型的9Cr-1Mo鋼,具有較好的耐熱性和抗氧化性,但焊接難度較大,在焊接過程中容易引起硬化和脆化,易產生冷裂紋。為了保證此類材質管道的焊接質量,在P91管道開始施工前首先按照ASME規范第Ⅸ卷用φ355.60×38.10的P91管道完成了PQR,并得到了阿爾及利亞國家質量部門的簽字認可。在焊前根據PQR制定了切實可行的焊接工藝,并在焊工施焊時嚴格執行。筆者根據自己的現場工作經驗,通過本文從A335 Gr.P91鋼的焊接性、焊接工藝制定、實施和焊接管理等幾個方面闡述A335 Gr.P91的焊接工藝。

1 焊接性分析

1.1 化學成分和力學性能

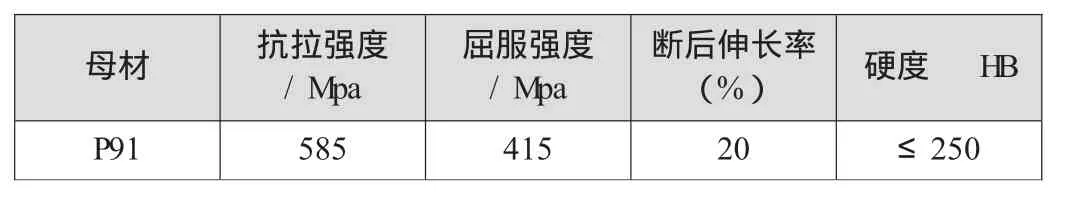

A335 Gr.P91的化學成分見表2,力學性能見表3。

1.2 合金元素對焊縫的影響

合金元素是影響焊縫質量的主要因素:

表2 A335 Gr.P91的化學成分(質量分數)(%)

表3 A335 Gr.P91的力學性能

(1)碳是影響鋼材強度的重要元素,較高的碳含量能提高鋼的強度和耐磨性,導致鋼的耐腐蝕和焊接性能下降,而且與碳化物形成元素(如Mo)結合,在晶界上形成粗大的碳化物。

(2)鉬是提高鋼的熱強度最有效的合金元素,能夠強烈地提高鋼中鐵素體對蠕變的抗力。由于形成特殊的碳化物,可以提高在高溫高壓下抗氫侵蝕的能力。

(3)鉻可以提高鋼的脆性轉變溫度,隨著鉻含量的增加,鋼的脆性轉變溫度也進一步提高,沖擊值隨鉻含量的增加而下降。由于不平衡的加熱和冷卻,晶界可能產生偏析產物,從而增加熱裂紋傾向。

2 焊接工藝

2.1 焊接方法及焊材的選擇

(1)根據PQR制定焊接工藝是焊接的關鍵,除考慮焊接性外,還得結合具體的生產條件和結構特點進行選擇,一般采用鎢極氬弧焊打底( 兩遍),焊條電弧焊填充及蓋面。鎢極氬弧焊熱輸入和過熱區小,高溫停留時間短,冷卻速度快,適合A335 Gr.P91材料的特點。

(2)焊材選擇:焊條/焊絲牌號E9015-B9/ER90S-B9。焊材的化學成分見表4,力學性能見表5。

表4 焊材的化學成分(質量分數)(%)

表5 焊材的力學性能

2.2 焊前準備

坡口制備采用機械加工的方法,加工雙V形坡口并保證坡口的鈍邊厚度為1.6±0.8mm,對坡口表面進行滲透檢測,不得有裂紋和夾層等缺陷。

對口間隙為3±1mm,焊前應徹底清除坡口及其內外表面20mm范圍的油污、鐵銹、油漆、水跡、污垢、氧化皮及其他對焊接有害的物質,并用砂輪機打磨直至露出金屬光澤。要求焊絲的表面保證無銹蝕和油污,焊前需用丙酮溶劑清洗焊絲表面并及時使用,剩余焊絲下次使用前應重新清洗。

氬弧焊焊接時背面需要充氬保護,以避免焊縫根部氧化。根據要求,保護氣體氬氣純度要≥99.99%。因現場管道口徑都在4口寸以上,現場無法采取專用充氬裝置,經現場試驗得出,可采用耐300~400℃高溫的硬紙板配合耐溫膠布等材料在焊口附150~200mm形成密閉氣室,利用對口間隙將細長銅管或不銹鋼管敲扁后通過坡口伸進焊接區域,進行充氣保護。

2.3 焊前預熱

A335 Gr.P91材質管道焊接時必須預熱,預熱溫度為GTAW(150~200℃) 、SMAW(200~250℃),最高層間溫度不超過300℃。預熱方式采用電加熱,預熱范圍以對口中心線為基準,兩側各不小于3倍壁厚,且≥100mm。用熱電偶及紅外線測溫儀測溫,熱電偶對稱布置,熱電偶與管件應接觸良好。

2.4 焊接操作工藝

大口徑管道采用兩人對稱焊接,打底焊采用內填絲法。氬弧焊打底時采用高頻引弧、衰減收弧,氬弧焊電流為93~125A。氬弧焊打底前先預熱到150~200℃,打底時焊接速度不宜太快,焊層厚度≥3mm。氬氣流量正面為8~12L/min;背面第一遍打底時為10~25L/min,第二遍氬弧焊時流量為3~8L/min。氬弧焊打底應焊兩遍,目的是防止電焊擊穿打底層,造成根部氧化。打底完成后,要對打底焊縫進行100%的著色檢查,防止細小裂紋的存在。檢查合格后,把焊縫清理干凈,將預熱溫度升至200~250℃,開始焊條電弧焊,采用直流反接法、兩人對稱焊接。第三、四層電弧焊,采用φ3.2mm焊條,電流為90~110A。在保證熔化良好的前提下,盡量減小焊接電流,嚴防燒穿底層。中間層采用φ4.0mm焊條,電流為120~150A,各層接頭應互相錯開,焊工要加強層間清理,嚴防焊縫夾渣。采用多層多道焊,各焊道的單層厚度約3.5mm,單焊道的擺動寬度≤3倍焊條直徑,具體參數見表6。由于E9015-B9焊條的脫渣性能較差,每層焊道需清理干凈,尤其注意清理接頭及焊道兩側。

焊接時應嚴格按焊接工藝及參數進行,嚴禁在坡口之外的母材表面引弧和試驗電流,并應防止電弧擦傷母材。焊縫寬度以每邊蓋過坡口2mm為宜,焊縫余高為0~3mm。

2.5 焊后熱處理

焊后熱處理設備為智能型溫度程序控制箱WCK-360-1212,焊后熱處理方法為電加熱法,焊后熱處理溫度為745~775℃,測溫方法為熱電偶,焊后熱處理加熱范圍為以焊縫中心為基準,每側在焊縫寬度的3倍以上,且≥25mm,加熱應均勻。保溫寬度為加熱寬度及其以外100mm范圍。

熱處理曲線:熱處理時應用熱處理自動記錄儀記錄熱處理曲線。熱處理在焊后立即進行,熱處理工藝見圖1,焊后熱處理之前,必須將焊道冷卻到120℃,恒溫2h使殘余奧氏體全部轉變為馬氏體再進行退火處理。

2.6 射線,硬度和光譜檢驗

熱處理完畢后按比例要進行無損探傷。由于P91鋼對預熱要求的特殊性,盡量不進行中間探傷。探傷合格后進行表面磁粉檢測、金相及硬度檢驗。硬度測定的部位為焊縫區和熱影響區,每個部位測定不少于3點。

表6 焊接參數

2.7 焊縫返修

(1)焊接接頭外觀檢查不符合標準時,輕者打磨焊補,嚴重者應割掉重新焊接。

(2)經無損檢驗不合格的焊接接頭,其缺陷可進行焊補,但必須在確認缺陷已經徹底消除的基礎上,按正常焊接工藝或焊補工藝規定進行。

(3)返修焊補的焊接接頭,一般同一焊口不得超過2次,否則應割掉重新對口焊接。

(4)返修焊補的焊接接頭,必須重新進行焊后熱處理和無損檢驗。

2.8 施工技術關鍵

(1)充氬裝置形成密閉氣室容積越小越好,需注意管道內部氬氣充滿且穩定后方可進行根層焊接,以防止根層氧化。

(2)注意打底質量,兩人對接焊時要相互幫助檢查。

(3)注意層間清理檢查,上層檢查合格后及時進行次層焊接;焊接時注意兩側坡口及根部要熔合良好,避免未熔合缺陷的產生。

(4)注意接頭收弧質量,在熔池邊緣處收弧,收弧時注意填加鐵液并要保證弧坑飽滿,以避免弧坑裂紋的產生,并注意接頭的打磨。

(5)焊接及熱處理時要謹防斷電,可采用備用電源的方式以防止出現焊口冷裂現象,需做好防風和防雨措施。

(6)采用多層多道焊不僅可以控制焊接熱輸入,而且后層焊道對前層的熱處理能細化晶粒,改善接頭性能。

(7)A335 Gr.P91鋼在焊接過程中容易引起硬化和脆化,易產生冷裂紋,熱處理過程中易產生再熱裂紋,無損檢測應在熱處理之后,以便發現焊道產生的再熱裂紋。

(8)熱處理時熱電偶一定要與焊道接觸良好,利用儲能焊機將熱電偶點焊在焊道上,保證熱處理設備儀表顯示的溫度與焊道熱處理的實際溫度相同。

3 焊接管理

(1)挑選焊接水平較高的熟練焊工參加P91母材的焊接培訓取證,從中選取焊接質量穩定的焊工作為該裝置P91母材焊接的專門焊工。

(2)對所有施工人員(檢驗員、管工、焊工、焊材保管員以及熱處理人員等)進行詳細焊前技術交底,確保每名施工人員清楚各項技術要求及自身的職責。

(3)根據不同施工區域,設置專職焊接檢查員,由其每天對所管轄的作業點的每一道工序進行確認,如組對間隙、坡口清理、內部充氬、預熱、層間及后熱溫度控制、層間清理、焊接參數、焊縫外觀質量、熱處理過程控制及硬度檢測等。

(4)防止焊材用錯,確保焊材使用的可追溯性,所有焊材統一管理,集中發放,為此推行了焊材領用卡制度,由焊工到技術員處開具焊材領用卡,焊工憑卡領用焊材,徹底改變了過去焊工要什么焊材,保管員發什么的不利現象。

(5)強化“ 三檢制度”,制訂、細化了各種專項施工記錄表格、檢查表格,確保施工的每一步都有檢查記錄。

4 結語

通過采取上述措施,A335 Gr.P91鋼的焊接取得了很好的效果,焊縫外觀工藝質量和內在質量得到全面控制,射線檢測一次合格率為99.1%,熱處理后硬度檢測一次合格率為99.7%,為主蒸汽的安全運行提供了強有力的保證,為我公司贏得了良好的聲譽。

1李志新.《P91鋼焊接工藝研究》,吉林大學,2007.10.

2宋仁明.《A335-P91鋼主蒸汽管道焊接技術》,青海電力,2007.1.

3朱志前.《P91超厚壁大徑管的焊接》,電焊機,2006.10.

4尹敏,陳滿乾,謝曉勇.《SA335P91鋼的焊接工藝研究》,安微理工大學學報,2008.3.

TG4

B

1672-9323(2011)01-0051-03

2010-01-06)