微細電極在線制備技術的研究進展*

郭 帥 羅紅平 郭鐘寧

(廣東工業大學機電工程學院,廣東廣州510006)

微細加工在精密模具、航空航天、精密儀器、生物醫療等眾多領域具有廣泛的應用。目前發展的許多微細加工方法,如微細電火花加工、微細電化學加工、微細超聲加工[1]等,都需要使用微細電極來實現對微結構的加工。比如:用簡單形狀的微細軸電極對微孔、槽和微小三維型腔的加工[2]、使用陣列微細電極對群孔和復雜型腔的加工等[3]。為保證微細加工的尺度和精度,對所使用工具電極的尺寸、形狀、位置精度和表面質量等都有相應的要求。此外,最大限度降低工具電極位置精度對微加工的不利影響也非常關鍵,因此需要通過在線制備的方法來避免電極因二次裝夾而產生的重復定位誤差和裝夾誤差。微細電極能否實現在線制備已經成為實現許多微細加工方法的前提和重要的關鍵技術之一。

一些傳統的精密制造方法雖然能夠制造出直徑小至幾微米的微細電極,如車削[4]、銑削、研磨、LIGA技術[5]等,但它們一般不能實現對工具電極的在線制備,因而難以與后續的微細加工工藝相匹配。因此,本文著重對現有若干種微細電極的在線制備方法及其最新的研究進展進行綜述,主要包括反拷塊法、WEDG(線電極放電磨削)法、電化學腐蝕法、EEDG(刃口電極電火花磨削)法等幾種電加工方法,以期為實際進行微細加工之前有效地制備各類工具電極(包括單個微細電極、微細陣列電極等)提供有益的參考。

1 基于放電原理的制備方法

電火花加工是一種直接利用電能和熱能進行加工的特種工藝。在加工過程中,工具和工件并不接觸,而是靠工具和工件之間不斷的脈沖性火花放電產生局部、瞬時的高溫把金屬材料逐步蝕除掉[6]。在電火花加工微細電極時,由于工具和工件間的相對面積可為點、線、面,造成加工效率和加工質量也各不相同。

1.1 電火花反拷塊法

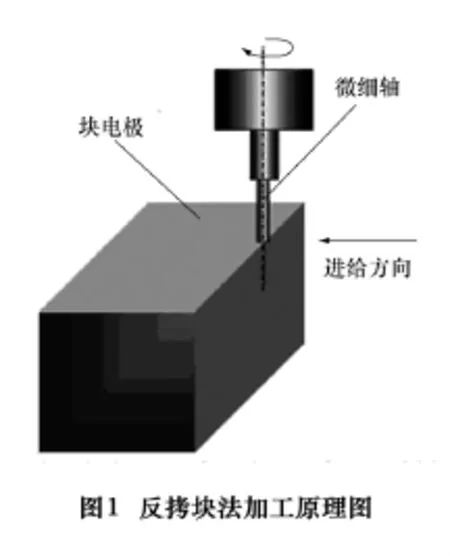

傳統的電火花反拷塊法,加工原理是逆電火花加工,如圖1所示。將電極毛坯直接安裝在電火花機床主軸的夾頭上,主軸做上下進給運動的同時做回轉運動,以反拷塊為工具,直接加工出所需尺寸的電極。此外,進給方式可采取徑向進給、軸向進給、切向進給、圓周搖擺進給4種方式,其中切向進給和圓周搖動進給無論在工件尺寸、形狀控制方面還是在加工穩定性方面,都比其他兩種方式好。徑向進給方式時,微細電極的中心和主軸的中心不重合,電極表面和反拷塊間的距離周期性時大時小地變化,距離過大時出現斷路,過小時出現短路,通常采用欠進給策略進行加工,但這也影響了加工的效率。電火花反拷塊最大特點是加工效率高、成本低、裝置簡單以及便于實現。但是由于反拷塊工作面不斷被磨損,造成反拷塊與工作臺平面存在垂直度誤差,工件電極的尺寸不容易控制,并且接觸面積大,很難做到微能放電,加工精度不高。

廣東工業大學進行簡單的反拷塊加工,加工出φ39.8 μm的電極[7]。哈爾濱工業大學利用反拷塊法加工出φ10 μm的微細電極,后來利用銀鎢合金塊加工出φ4.5 μm的微細電極和8 μm的微孔,利用紫銅塊加工出5 μm 的微細電極[8-9]。南京航天航空大學采用電火花反拷塊法,工件為φ0.5 mm的不銹鋼棒,電極塊為紫銅,加工出 φ44 μm、長約1.5 mm、長徑比34的微細電極[10]。日本 Sodick公司生產的 API/MARKZoP機床,采用反拷塊法制作微細電極,能加工φ15 μm 的軸和 φ23 μm 的孔[21]。從加工效果來看,雖然也能加工出直徑小至5 μm的微細電極,但是微細電極的表面質量不高,長徑比不夠大,由于加工效率比較高,所以比較適合粗加工。

1.2 WEDG(線電極放電磨削法)

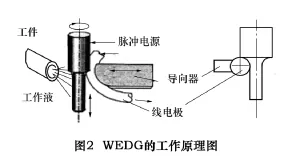

WEDG原理如圖2所示,線電極磨削絲緩慢沿走絲導向器上導向槽滑移,裝在主軸頭上的工具電極一邊隨主軸旋轉,一邊做軸向進給,工具電極的成形是通過線電極絲和被加工工具電極間的放電加工來實現的。WEDG具有如下特點:(1)電極絲和微細電極之間為點放電加工,能夠實現微能放電,這是WEDG能夠實現微細加工的關鍵所在,但是也正是由于點放電加工,WEDG的加工效率不高。(2)連續走絲方式補償電極絲自身的放電損耗,可以忽略電極絲損耗對加工質量的影響。但是當微細電極被磨削到很細時,絲上瑕疵、毛刺會對微細電極造成破壞。(3)由于是在線制作方式,可以保證微細電極的幾何軸線與回轉軸線始終重合,避免二次裝夾造成的偏心和傾斜等誤差。

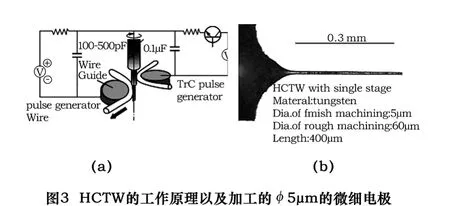

日本東京大學生產技術研究所的增澤隆久等人[11]研制成功的線電極電火花磨削(WEDG)技術,用該技術加工出φ2.5 μm的微細電極,然后以該軸作電極,成功加工出 φ5 μm 的微細孔[12],代表這一領域的前沿。日本研制的微機床MG-ED82W,可穩定地加工出 φ5 μm 的微細電極,5 μm 的微孔,表面粗糙度0.1 μm[13]。哈爾濱工業大學研制的WEDG機構成功加工出 φ15 μm、長 600 μm,長徑比為 40 的細長軸[14],后來又加工出了 φ10 μm,長徑比為 60 的微細電極[15]。清華大學利用WEDG在電壓100 V,放電電容1 000 pF,煤油為工作液,加工出 φ38 μm、長為0.6 mm的微小紫銅圓軸和長、寬、高為55 μm×55 μm ×0.4 mm微小方軸[16]。南京航空航天大學研制的WEDG機構,成功加工出φ35 μm、長0.2 mm的微細電極[17]。有人研制的雙WEDG方案,稱為Hybrid circuit twin-WEDG(HCTW),如圖3a所示,一個大電容粗加工,一個小電容精加工,最后利用碳鎢合金加工出φ5 μm,長 400 μm 的微細電極[18],如圖 3b 所示。吉林大學也對線電極放電磨削的工藝進行了研究,很好地加工出 φ80 μm的微細電極和 φ100 μm的微鉆頭[19]。

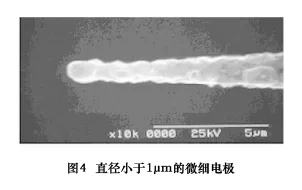

臺灣云林科技大學通過在主軸上加振動的方式,加工不同規格的電極可以節省10% ~50%的時間[20]。瑞士Charmill公司最新研制的微細電火花加工機床EL-10采用了 WEDG技術,可以加工出 φ10~300 μm 的圓柱形、錐形、半圓形微細電極[21-22]。日本松下電器株式會社生產技術研究所研制開發的超微細電火花加工機床,應用了WEDG專利技術,可以進行最小孔徑5 μm和最佳表面粗糙度0.1 μm超微細加工[22]。日本有人用φ4 μm的碳鎢合金在20 V電壓下利用WEDG技術加工出直徑小于1 μm的微細電極,如圖4所示。同時也驗證了在2 V電壓下也能進行電火花放電加工的事實[23]。

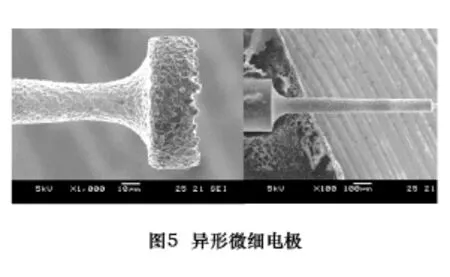

韓國國立首爾大學機械與航天工程學院的Chong Nam Chu教授利用WEDG加工出異形電極。材料為碳鎢合金,電壓100 V,電容400 pF,加工出 φ70 μm,軸頸直徑為20 μm的微細電極[24],如圖5所示。

1.3 刃口電極電火花磨削法

刃口電極電火花磨削法(EEDG)原理如圖6所示。高速旋轉的工件在Z軸的驅動下上下往復運動,并沿垂直刃口電極側面的方向步進式進給,利用電極的刃口磨削微細電極,工件和工具的相對面積近似為一條線,相比反拷塊法接觸面積比較小,其加工效率介于面接觸的電火花反拷法和點接觸的WEDG法之間,如果加工的微細電極沒有特殊要求,此方法也是不錯的選擇。

哈爾濱工業大學先采用塊反拷法粗加工,再采用EEDG作為精加工。塊電極材料為銅鎢合金,刃口電極材料為不銹鋼,微細電極材料為銀鎢合金,正極性加工,煤油工作液,粗加工時開路電壓U=60 V,標稱電容C=5 000 pF,主軸轉速7 000 r/min;精加工時開路電壓U=30 V,標稱電容C=0 pF,主軸轉速3 000 r/min。采用這種方法加工出φ3.5 μm的微細電極,而且微細電極表面非常光滑,表面粗糙度值極小。微細電極的直徑為4 μm時,長徑比達30以上[25]。

1.4 自鉆孔制備微細電極法

日本的Minoru Yamazaki等人[26]提出了通過自鉆孔制備微細棒狀電極的方法,其原理如圖7所示。首先,a、b圖中棒狀電極作為電火花加工的負極,先在板狀工件上加工一個孔后,電極返回到加工前的初始位置;將電極偏離所加工孔的中心一定距離。c、d圖中改變棒狀電極和工件的極性,進行電火花加工。由于工件的上端口最先放電腐蝕掉,上端口會出現漏斗形放電凹坑,隨著加工的進行,放電凹坑向四周擴大,并最終擴展到下端口。這種方法的優點是加工方法簡單,電極加工前不需要調整電極的位置,具有很高的加工效率、尺寸精度和形狀重復精度。

哈爾濱工業大學利用鎢電極在薄板上加工出母孔,然后利用母孔加工出長200 μm,φ20 μm的陣列電極,如圖8 所示[27]。

1.5 電火花單脈沖放電加工微細電極

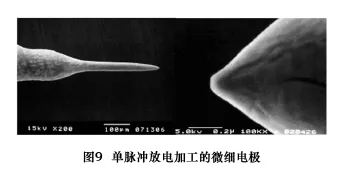

日本的Hideke Takezawa等人[28]發現了使用單脈沖放電形成針狀電極的現象。在放電電流為30~50 A,單脈沖放電時間為幾百微秒的加工條件下,單脈沖放電能在瞬間把直徑100 μm的鎢電極加工成直徑20~40 μm的針狀電極。圖9是在直徑100 μm鎢電極上加工出的直徑為35 μm的針狀電極,電極尖端直徑大約為100 nm。這種方法簡單便捷,加工時間短,效率非常高,不過很難控制電極的形狀和精度。

2 基于電化學原理的加工方法

2.1 電化學溶液腐蝕法

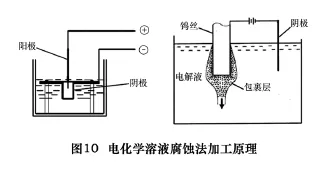

電化學溶液腐蝕法加工微細電極是利用圓柱形金屬材料陽極溶解的原理進行加工的,如圖10所示。在腐蝕加工的開始階段,由于工件下部尖端的電荷高度集中,故尖端電化學溶解的速度比其他部位快,電極形狀有趨于“尖錐”的趨勢(稱之為電極的“尖端效應”);隨著反應的進行,電極周圍的離子在重力作用下沿著電極下移,在工件周圍形成上小下大的包裹狀離子層,由于下部受離子層的保護使其溶解速度小于上部的溶解速度,于是就被溶解加工成上小下大的“紡錘”狀的趨勢(稱之為離子層的“包裹效應”)。加工過程中,通過對實驗參數進行適當的控制,使電極在溶解過程中趨于“尖錐”狀和趨于“紡錘”狀的趨勢相互抵消,并使其達到一種溶解平衡狀態,就可以有效地控制電極形狀,得到直徑均勻圓柱狀微細電極[29-31]。電化學溶液腐蝕法在加工過程中可以通過改變電壓、電流密度、電解液濃度、溫度和粘度等參數來控制電極形狀,而控制電流密度是最容易的。電化學溶液腐蝕法加工微細電極具有加工表面質量好,加工范圍廣,無尖角、無飛邊、毛刺和殘余應力,表面粗糙度值小,加工精度、加工效率高等優點。

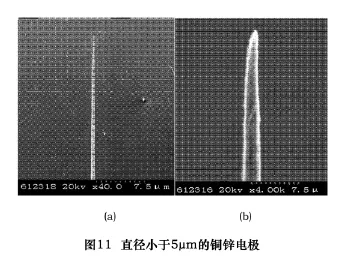

廣東工業大學采用電化學腐蝕法成功制作出φ80 μm、長度3 000 μm 的大長徑比均勻螺旋電極[32]。哈爾濱工業大學采用電壓為6 V、頻率為1 MHz、占空比為0.4的脈沖電流,質量濃度為40 g/L的NaOH水溶液加工出長約3.6 mm,φ35 μm,其長徑比達到100的鎢絲微細電極。為了獲得尖端半徑更小的微細探針,降低加工電壓,提高電源頻率,加工出φ7 μm,尖端半徑50 nm的微細探針。圖11a是φ4 μm的銅鋅微細線電極,圖11b是直徑為4.5 μm的銅鋅微細線電極。此外,還分別在酸性、堿性、中性電解液中成功加工出長徑比大于100,錐度小于0.2 μm的微細電極,可以穩定加工出直徑小于5 μm的微細電極,并且可以將微細電極的加工精度控制在1 μm之內[33]。

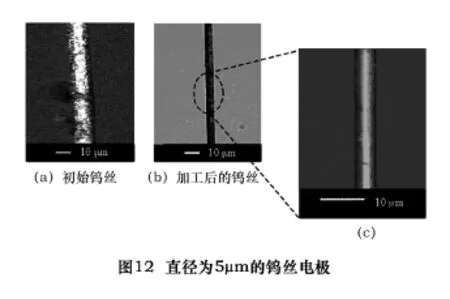

南京航空航天大學采用初始直徑為10 μm的鎢絲,加工電壓為0.01 V,測量電壓為0.1 V,電解液為2 Mol/l NaOH溶液,在室溫下進行,制備φ5 μm左右的鎢絲,如圖12所示[34-35]。采用此方法加工出直徑為3~30 μm的一系列微細圓柱體,圖13a顯示了腐蝕時間為20 min后的微圓柱體結構,測得微圓柱體的尺寸長1 180 μm,前端較細端長300 μm,φ6 μm,經顯微鏡測量,結果顯示微圓柱體直徑均勻[36-37]。此外,還開展了電化學腐蝕法制備微細群圓柱結構的工藝試驗,獲得了良好的效果[38]。

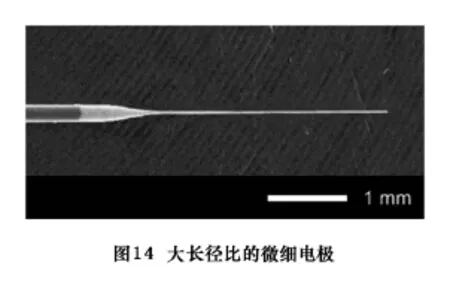

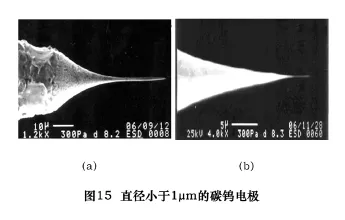

韓國國立首爾大學將φ200 μm的碳鎢合金利用電化學溶液腐蝕法,加工成直徑為 50、30、20、6、4、1 μm 的一系列微細電極[24,39]。圖 14 直徑 30 μm 的大長徑比微細電極。圖15a為 φ1 μm長20 μm 的碳鎢電極,圖15b為φ0.3 μm長5 μm的碳鎢電極。

有人利用電化學腐蝕法制備尖端很細的微電極[40]。在電極的腐蝕過程中,由于插入腐蝕液中的電極各個部分的腐蝕速度不同,隨著反應的進行,最后插入溶液中的下端會與上端分離而落下,此過程中腐蝕電流會迅速下降,必須要在電流急劇下降時將電源回路切斷,阻止上端針尖繼續腐蝕,從而得到尖端很細的電極。交流電腐蝕可得到尖端錐形角度較大的針尖,而直流電可得到尖端尺寸更小的電極[41]。

2.2 電化學反拷法

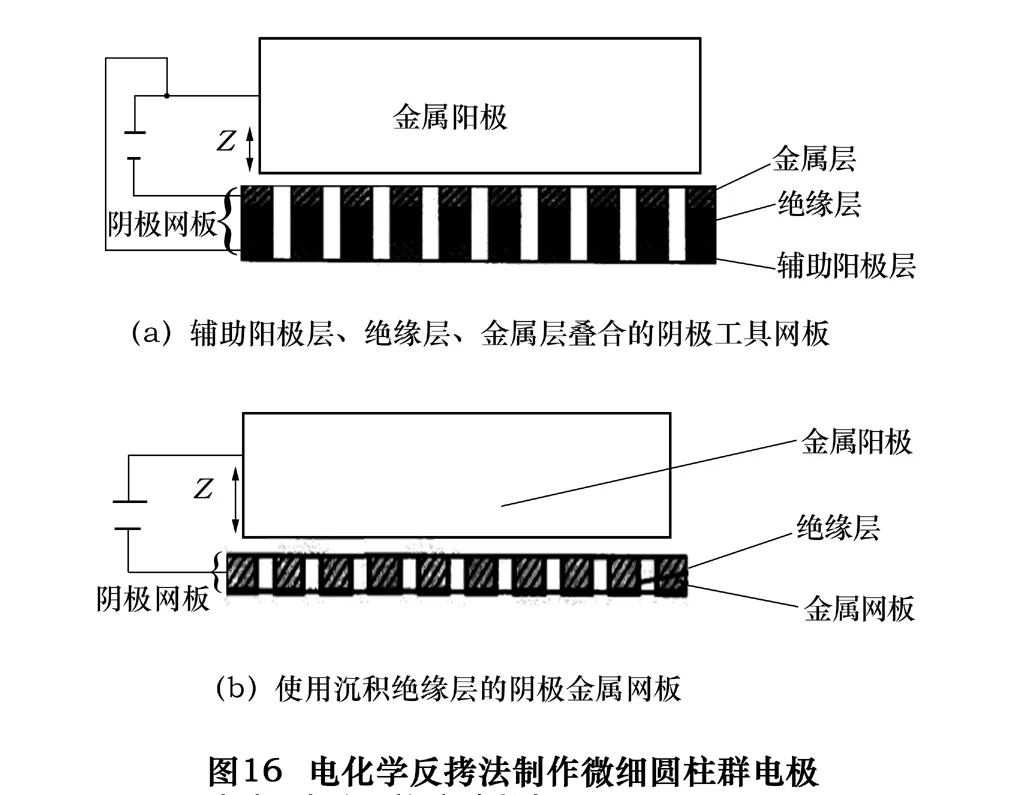

電化學反拷法是基于與電火花反拷塊法相類似的原理,將微孔或金屬網板作為工具電極,采用電化學加工的方法對塊電極進行加工,從而反拷得到微細圓柱電極或微細圓柱狀群電極。如果直接使用金屬網板進行電化學反拷加工,卻只能得到微凸臺結構,這是因為受電化學加工特有的雜散腐蝕影響,發生二次加工所致。朱荻等通過采用特制的專用工具,通過電化學反拷法高效、低成本地制造出了理論上深寬比不受限制的金屬微細群柱結構。如圖16a,采用輔助陽極層、絕緣層和陰極金屬層相互疊合的網板結構[42];如圖16b,在金屬網群孔的側壁和網板背面沉積絕緣層,以屏蔽金屬網板的群孔側面、背面與新生成群柱表面的電場,保護新生成的群柱結構不被蝕除[43]。

2.3 刃口電極電化學磨削法

電化學磨削加工是一種在溶液中通電,使離子從一個電極移向另一個電極,從而將材料去除或沉積的方法。在實際中電解加工存在著雜散腐蝕、加工精度較差等缺點。刃口電極采用刃口作為加工區域,由于刃口處的尖端效應,接近刃口處的電場強度遠大于其他區域,因此電解加工區域微小,可以有效地克服傳統電解雜散腐蝕定域性差的缺點。同時由于工具電極接脈沖電源的陰極,不會發生電化學腐蝕,理論上不會產生電極損耗[44]。

3 結語

基于電火花和電化學加工原理的幾種微細電極在線加工方法,在電極形狀、表面質量、加工效率、加工性能上有著各自不同的特點與優勢,因此在對各種微細電極及微細工具電極加工時可以綜合其中的若干,兼顧效率和加工質量,從而加工出理想的微細電極。

[1]Xi- Qing Sun,T Masuzawa,M fujino.Micro ultrasonic machining and its applications in MEMS[J].Sensors and Actuators,1996(57):159 -164.

[2]T Masuzawa.Sate-of-the- art of micromachining[J].CIRP.Annals-Manufacturing technology,2000,49(2):473 -488.

[3]Bo Hyun Kim,Byung Jin Park and Chong Nam Chu.Fabrication of multiple electrodes by reverse EDM and their application in micro ECM[J].Micromech.Microeng,2006(16):843 -850.

[4]黃燕華,董申,袁光輝,等.微細軸精密車削技術[J].電加工與模具,2003(4):14 -16.

[5]E W Becker,W Ehrfeld,P Hagmann,et al.Fabrication of microstructures with high aspect ratios and great structural heights by synchrotron radiation lithography[J].Microelectron,1986,4(1):35 - 56.

[6]趙萬生,劉晉春,等.實用電加工技術[M].北京:機械工業出版社,2002.

[7]韓桂海,于炳亮,郭鐘寧,等.電極在線加工技術[J].山東科學,2006(5):69-72.

[8]賈寶賢,王振龍,趙萬生,等.用塊電極軸向進給法電火花磨削微細軸[J].電加工與模具,2004(3):26-29.

[9]趙萬生,李文卓,王振龍,等.高精度微細電火花加工系統的研制[J].電加工與模具,2004(1):6-9.

[10]張云鵬,云乃彰,陳建寧,等.微細軸放電反拷成形方式的比較研究[J].電加工與模具,2006(4):29-31.

[11]MASUZAWA T,FUJINO M,KOBAYASHI.Wire electr odischarge grinding for micro - machining[J].Annals of the CIRP ,1985,34(1)431-434.

[12]王振龍,趙萬生,狄士春,等.微細電火花加工技術的研究進展[J].中國機械工程,2002,13(10):894 -898.

[13]S H Yeo,S A P Balon.Fabrication of micro-cylindrical parts based on a novel grinding apparatus[C].Jounal of Engineering Manufacture,2000,214:245 -249.

[14]胡富強,王振龍,趙萬生,等.線電級放電磨削(WEDG)技術的研究與應用[J].哈爾濱工業大學學報,2003,35(10):1171 -1174.

[15]趙萬生,韋紅雨,栗巖,等.應用線電極電火花磨削法加工微細軸[J].機械工藝師,1998(1):22 -23.

[16]李勇,王顯軍,郭旻,等.微細電火花加工技術研究[J].清華大學學報:自然科學版,1999,39(8):45 -48.

[17]高長水,宋小中,劉正塤,等.電火花線電極磨削機構設計研究[J].電加工,1997(3):17 -19.

[18]Dong-Yea Sheu.Study on high-speed fabrication of mi- cro tools by hybrid circuit twin - wedg[C].Proceedings of the 16thInternational Symposium on Electromaching,2010:545-548.

[19]馮煥琴.基于線切割機的線電極放電磨削工藝研究[D].吉林:吉林大學,2004.

[20]劉舜逢.多功能微小動壓成型加工機之開發與研究[D].云林:云林科技大學,2002.

[21]趙萬生,韋紅雨,狄士春,等.微細電火花加工的新進展[J].儀器儀表學報,1996,17(1):65 -69.

[22]Charmilles Technologies.Micro EDM HO -10 and EL -10[M].2002.

[23]Kai EGASHIRA and Katsumi MIZUTANI.EDM at Low open-circuit voltage[J].the Japan Society of electric - cal Machining Engineers,2005(10):21-26.

[24]Chong Nam Chu.Microfabrication by electrochemical machining and deposition[R],2004.

[25]李剛.基于直線電機的微細電火花加工系統及其關鍵技術研究[D].哈爾濱:哈爾濱工業大學,2007.

[26]Minoru Yamazaki,Takemi Suzuki,Noritoshi Mori,et al.EDM of micro - rods by self- drilled holes[J].Journal of Materials Processing Technology,2004,149:134 -138.

[27]翁明浩.微細陣列軸孔的電火花和電化學加工工藝研究[D].哈爾濱:哈爾濱工業大學,2007.

[28]Hideki Takezawa,Hiroaki Hamamatsu,Naotake ohri,et al.Development of micro- EDM - center with rapidly sharpened electrode[J].Journal of materials Processing Technology,2004,149:112 -116.

[29]Y M Lim,S H Kim.An electrochemical fabrication method for extemely thin cylindrical micropin[J].International Journal of Machine Tools and Manufacture,2001,41:2287 -2296.

[30]Y M Lim,H J Lim,J R Liu,et al.Fabrication of cylindrical micropins with various diameters using DC current density control[J].Joumal of Materials Processing Technology,2003,141:251 -255.

[31]羅紅平.納秒脈寬脈沖電化學微加工機床關鍵技術研究[D].長沙:湖南大學,2009.

[32]韓子平,于兆勤,郭鐘寧,等.微細電解加工試驗研究[J].機電工程技術,2008,37(9):27 -30.

[33]朱保國.脈沖電化學微細加工關鍵技術研究[D].哈爾濱:哈爾濱工業大學,2007.

[34]王昆.微細電解線切割加工技術的基礎研究[D].南京:南京航空航天大學,2007.

[35]王昆,朱荻 ,王明環,等.微米尺度線電極的電化學腐蝕法制備[J].機械科學與技術,2006,25(9):1073 -1075.

[36]王明環,朱荻,張朝陽.電化學腐蝕法加工微圓柱體[J].機械工程學報,2006,42(6):128 -132.

[37]朱荻,王明環,明平美,等.微細電化學加工技術[J].納米技術與精密工程,2005,3(2):151 -155.

[38]王磊,朱荻,曲寧松,等.電化學腐蝕法制備微細群圓柱[J].機械科學與技術,2007,26(7):856 -861.

[39]Se Hyun Ahn,Shi Hyoung Ryn,Deok Ki Choi,et al.Electro - chemical micro drilling using ultra short pulses[J].Precision Engineering,2004(28):129-134.

[40]Zhi-Wen Fan,Lih-Wu Hourng,Cheng-Yu Wang.Fabrication of tungsten microelectrodes using pulsed electrochemical machining[J].Precision Engineering,2010(34):489-496.

[41]黃德歡.納米技術與應用[M].上海:中國紡織大學出版社,2001.

[42]朱荻,曲寧松,胡洋洋.金屬微細群柱結構電解反拷加工方法及專用工具[P].中國國家發明專利說明書,申請號200810022328.8

[44]趙萬生.基于刃口電極微細電解磨削的微細軸在線制造方法[P].中國國家發明專利說明書,申請號200610027966.X.