基于數(shù)控平臺的超長工件多功能協(xié)作加工監(jiān)控技術(shù)*

林獻坤 徐 劍 韓世卓

(上海理工大學(xué)機械工程學(xué)院,上海200093)

隨著我國鐵路、航空、航天、國防、核電等工業(yè)的快速發(fā)展,使得對超零件的需求量越來越大,重型裝備相應(yīng)的質(zhì)量和尺寸也急劇增大,許多零件幾乎達到了我國當(dāng)前加工、制造能力的極限[1]。在重型裝備的設(shè)計與制造中,超長工件是超大重型裝備需要用到的重要功能部件,該部件的精度和質(zhì)量往往直接影響重型裝備的性能。經(jīng)文獻檢索,我國對超長工件加工過程關(guān)鍵技術(shù)的研究報導(dǎo)還很少[2]。

超長工件的加工具有復(fù)雜性[3],若在加工過程中,采用加工主軸運動、工件靜止的方式進給,則需要有超長高精度的導(dǎo)軌作為機床部件,而如何安裝滿足要求的導(dǎo)軌本身就是一個較難的技術(shù)問題。采用主軸靜止、工件進給方式可以避免該問題,但超長工件本身質(zhì)量就很大,對軸的啟動控制需要有較大的進給驅(qū)動力;另外,超長工件切削量大,加工時間長,在加工過程中,往往需要一次裝夾、一次成型或少次走刀來達到加工目的,因此裝備需要多個工位同時工作,來減少裝夾和加工次數(shù),提高加工效率和精度。

針對這樣的復(fù)雜性,除了對機床本體做相應(yīng)的聯(lián)動關(guān)系機械設(shè)計外,也對控制系統(tǒng)提出了更高要求,主要體現(xiàn)在:(1)為了適應(yīng)工件的超重負(fù)載,裝備上的裝夾、冷卻、切屑回收等輔助系統(tǒng)也變得愈加復(fù)雜,因此也就對輔助系統(tǒng)工作狀態(tài)的可視化監(jiān)控提出了更高的要求;(2)為實現(xiàn)裝備上的多工位同步加工,需要多軸協(xié)作,如何實現(xiàn)多軸同步對控制系統(tǒng)提出了更高的要求;(3)以主軸靜止、工件運動的裝夾方式,對工件的裝夾也提出了更高要求,為保證超長工件的持續(xù)不間斷勻速進給,需要對進給軸的進給運動控制方法做更深入的理論探討;(4)對多工位的切削加工,需要有更智能化的加工主軸對刀定位控制方法。

本文圍繞超長工件加工控制存在的這種復(fù)雜性要求,以SINUMERIK 840D數(shù)控系統(tǒng)為控制平臺,通過二次開發(fā)方式,構(gòu)建可監(jiān)測和控制超長工件加工的機床本體及其輔助系統(tǒng)的控制系統(tǒng),研究系統(tǒng)的功能部件協(xié)作機制及其系統(tǒng)實時數(shù)據(jù)庫構(gòu)建方案,給出系統(tǒng)開發(fā)實現(xiàn)步驟,并以500 m超長鋼軌的加工整形為實例,論述說明了研究開發(fā)的監(jiān)控系統(tǒng)在超長工件加工控制中應(yīng)用的可行性。

1 840D數(shù)控平臺及其二次開發(fā)技術(shù)

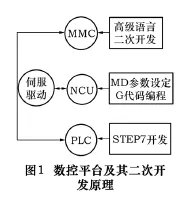

SINUMERIK 840D數(shù)控系統(tǒng)平臺(簡稱:840D系統(tǒng))是一個開放的數(shù)控系統(tǒng),它為實現(xiàn)數(shù)字控制及控制系統(tǒng)的應(yīng)用,建立了綜合的系統(tǒng)平臺,通過系統(tǒng)參數(shù)設(shè)定功能可組態(tài)實現(xiàn)系統(tǒng)的各種功能應(yīng)用。840D系統(tǒng)由SIMODRIVE 611D數(shù)字驅(qū)動系統(tǒng)和SIMATIC S7控制系統(tǒng)一起構(gòu)成全數(shù)字式控制系統(tǒng)。平臺系統(tǒng)由數(shù)控核心單元NCU、人機交互MMC和可編程邏輯控制器PLC三個具有獨立CPU工作的單元部件組成,控制功能通過這3個功能部件互相協(xié)作實現(xiàn)。系統(tǒng)為數(shù)控技術(shù)的全方面應(yīng)用提供一個可開發(fā)的系統(tǒng)平臺[4]。系統(tǒng)平臺關(guān)系原理可表示為圖1所示。

圖中3個部件除了獨立完成各自的功能和互相協(xié)作之外,系統(tǒng)還分別為這3個獨立功能,提供二次開發(fā)接口技術(shù),其中NCU提供了強大的G代碼編程開發(fā);PLC通過STEP7開發(fā)控制功能;MMC則為用戶提供了專用的高級語言,實現(xiàn)軟件的OEM二次開發(fā),通過這3個二次開發(fā)接口,用戶可以開發(fā)出適合自己的專用功能[5]。

2 超長工件加工過程的監(jiān)控原理

2.1 多功能部件協(xié)作機理

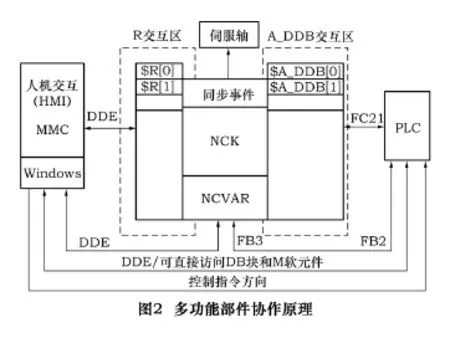

超長工件的加工需要多個功能部件的控制與系統(tǒng)狀態(tài)監(jiān)控,其中包括進給軸的定位控制、伺服軸為實現(xiàn)超長工件的不間斷進給進行的規(guī)劃控制、多主軸整形加工過程的自動定位、輔助系統(tǒng)的復(fù)雜邏輯控制、刀具庫管理和運行數(shù)據(jù)管理等。而且在加工過程中多方面的系統(tǒng)功能及控制狀態(tài)監(jiān)控更需要互相協(xié)作。為了實現(xiàn)超長工件這種多軸和多功能部件的互相協(xié)作要求,以840D系統(tǒng)為平臺的控制系統(tǒng)框架下,可用圖2所示的控制協(xié)作方案,實現(xiàn)對多功能部件實現(xiàn)協(xié)作控制[6]。

圖中對伺服軸的控制與驅(qū)動通過NCU單元的核心功能部件NCK控制實現(xiàn),而軸的運動規(guī)劃和與邏輯運動控制通過運行在MMC的監(jiān)控軟件HMI和PLC共同完成,其中輔助系統(tǒng)的邏輯控制由PLC單獨完成控制;加工過程的數(shù)據(jù)管理與過程狀態(tài)監(jiān)控由監(jiān)控軟件HMI完成。其中HMI通過840D系統(tǒng)提供的DDE軟件接口與NCK的R參數(shù)實現(xiàn)數(shù)據(jù)交互,需要的數(shù)控系統(tǒng)參數(shù)也通過DDE完成參數(shù)載入;同樣,HMI與PLC的數(shù)據(jù)交互也是通過DDE方式實現(xiàn)數(shù)據(jù)的交互。

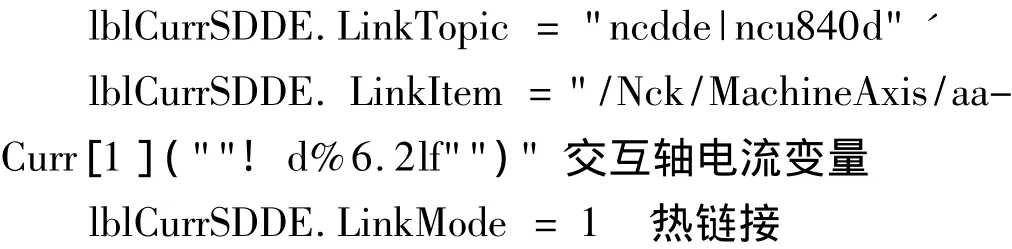

以伺服進給軸的電流為例,通過DDE的方式建立數(shù)據(jù)交互的具體格式可表示為:

其中l(wèi)blCurrSDDE表示一個綁定DDE的控件。

NCK與PLC的數(shù)據(jù)交互以NCK中的$A_DDB寄存器作為交互共同空間。PLC與NCK的NC參數(shù)之間通過調(diào)用FB2和FB3函數(shù)功能塊,實現(xiàn)參數(shù)交互;而實時的數(shù)據(jù)交互,通過調(diào)用FC21函數(shù)實現(xiàn)。綜合上述協(xié)作原理分析,由于PLC是針對特定機床點的邏輯關(guān)系,開發(fā)對應(yīng)的程序,這樣的開發(fā)應(yīng)用方式已經(jīng)非常廣泛,而NCK中驅(qū)動伺服通過脈沖控制,控制方法由伺服驅(qū)動器完成,這個環(huán)節(jié)只需要編制相關(guān)驅(qū)動的G代碼程序即可實現(xiàn)。因此實現(xiàn)整個機床裝備的功能監(jiān)控,都落實到HMI軟件的研究和開發(fā)上,而軟件的核心主要包括與NCK實時交互數(shù)據(jù)庫和主軸的自動定位方法兩個方面。

2.2 監(jiān)控實時庫的構(gòu)建

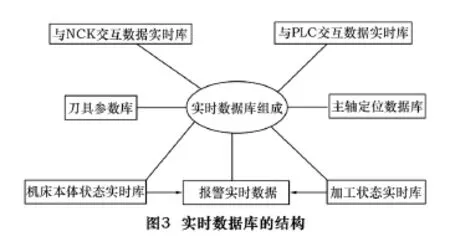

實時數(shù)據(jù)庫是針對數(shù)據(jù)實時性和事務(wù)實時性,而采取的一種用來實現(xiàn)對實時數(shù)據(jù)進行管理的一種數(shù)據(jù)庫技術(shù)。在超長工件的加工過程中,實時控制功能實現(xiàn)需要如下數(shù)據(jù)管理:對進給軸運行位置的實時規(guī)劃控制、對機床運行狀態(tài)的實時監(jiān)控、報警信息的管理等。在與人機過程交互中,必須響應(yīng)操作人員請求和相關(guān)信息提示。針對這些要求,圖3中給出了監(jiān)控加工設(shè)備的控制實時數(shù)據(jù)庫的構(gòu)造。

圖中表示實時數(shù)據(jù)庫的數(shù)據(jù)來源、參數(shù)數(shù)據(jù)管理與數(shù)據(jù)應(yīng)用,其中與NCK交互的實時數(shù)據(jù)庫主要負(fù)責(zé)與R寄存器和NCVAR交互數(shù)據(jù)使用,與PLC交互數(shù)據(jù)的實時庫,負(fù)責(zé)與PLC的軟元件交互數(shù)據(jù),該數(shù)據(jù)的交互都以連續(xù)內(nèi)存方式交互數(shù)據(jù),具體交互的PLC軟元件再由PLC做二次映像。這兩塊內(nèi)存數(shù)據(jù)的更新采用定時輪詢的方式進行,時間片可以控制在10 ms為更新周期;刀具參數(shù)庫和主軸定位數(shù)據(jù)庫則由參數(shù)組成,該參數(shù)庫由參數(shù)一次載入,參數(shù)修改時以請求方式更新;機床本體狀態(tài)實時庫和加工狀態(tài)庫由系統(tǒng)、交互數(shù)據(jù)及邏輯再運算實時產(chǎn)生,其中實時數(shù)據(jù)分模擬量、開關(guān)量和報警量3種類型;報警實時數(shù)據(jù)由機床本體狀態(tài)實時數(shù)據(jù)和加工狀態(tài)實時數(shù)據(jù)產(chǎn)生,用于與操作人員的直接交互。

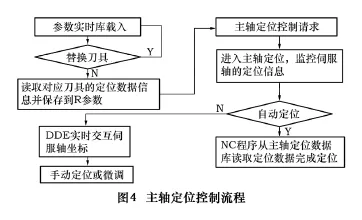

2.3 主軸自動定位

在超長工件的加工控制過程中,主軸自動定位是多軸協(xié)作的一個典型控制過程,圖4給出了這個自動控制過程的流程原理。主軸定位過程是多個實時數(shù)據(jù)庫相互協(xié)作作用的結(jié)果,從刀具參數(shù)數(shù)據(jù)庫的載入到自動定位的完成,都由實時數(shù)據(jù)庫直接與PLC和NCK交互數(shù)據(jù),實現(xiàn)對主軸的定位控制。

2.4 監(jiān)控系統(tǒng)開發(fā)實現(xiàn)流程

針對超長工件加工的特點,基于所構(gòu)建的多功能協(xié)作方法和實時數(shù)據(jù)庫的構(gòu)建原理,圍繞以840D系統(tǒng)為平臺的OEM開發(fā)方法,可把監(jiān)控系統(tǒng)的HMI軟件開發(fā)實現(xiàn)步驟描述如下:

(1)NCK交互接口建立,在NCK中運行具有帶同步編程控制的IDS語句用于R參數(shù)和$A_DDB寄存器的數(shù)據(jù)交互通訊。

(2)在PLC上建立FB2、FB3交互的功能塊函數(shù),實現(xiàn)對多功能協(xié)作中與PLC的數(shù)據(jù)交互。

(3)在MMC上建立實時數(shù)據(jù)庫刀具參數(shù)、主軸定位數(shù)據(jù)庫所需要的參數(shù)文件,數(shù)據(jù)以.INI文件進行組織。

(4)應(yīng)用高級語言Visual Studio工具,開發(fā)監(jiān)控軟件,應(yīng)用Visual Studio中C++工具開發(fā)語言動態(tài)庫接口,應(yīng)用Visual Studio中Basic工具對監(jiān)控的畫面進行開發(fā)。

(5)監(jiān)控軟件的840D系統(tǒng)集成,依據(jù)840D環(huán)境要求,安裝對應(yīng)的管理文件REGINI。

3 應(yīng)用實例

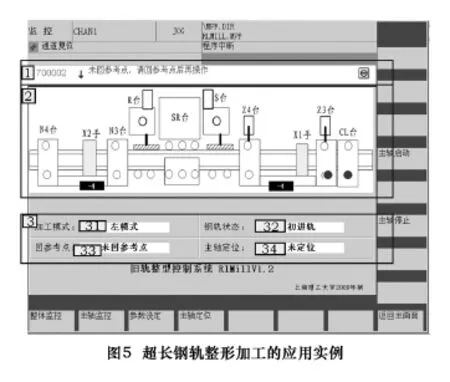

依據(jù)上述給出的多軸協(xié)作原理、實時數(shù)據(jù)庫構(gòu)建方法和主軸定位方法,以500 m超長舊鋼軌多工位整形加工中的應(yīng)用為開發(fā)對象,開發(fā)了一套如圖5所示的整形加工監(jiān)控系統(tǒng)。該系統(tǒng)以840D系統(tǒng)為核心,通過對PLC和NCK具體的加工要求定制相應(yīng)程序;然后以840D OEM為開發(fā)支撐平臺,應(yīng)用Visual Basic和Visual C++混合編程工具,構(gòu)建核心實時數(shù)據(jù)庫,在此基礎(chǔ)上開發(fā)出了具有多窗體的應(yīng)用程序,每一個窗體對應(yīng)一個監(jiān)控界面。根據(jù)超長鋼軌加工的監(jiān)控要求,開發(fā)了包括整體監(jiān)控、主軸監(jiān)控、參數(shù)庫設(shè)定和主軸定位等5個監(jiān)控界面,具體包括:

(1)整體監(jiān)控界面。如圖5所示,顯示機床裝備的整體運行信息,包括裝夾狀態(tài)信息,各油站、油缸的工作狀態(tài),監(jiān)控各種加工模式、工件狀態(tài)、回參考點、主軸定位完成信息等。

(2)主軸監(jiān)控界面。機床在加工過程中,需要實時監(jiān)控主軸工作狀態(tài),以分析刀具的磨損情況,過度磨損的刀具不僅會影響工件的加工質(zhì)量,還會對刀盤造成傷害,該監(jiān)控界面完成實時顯示各主軸的電流、功率及刀具磨損狀態(tài)等。

(3)參數(shù)管理界面。參數(shù)包括刀具定位坐標(biāo)、刀具加工壽命,采用的切削用量等加工參數(shù),每把刀具對應(yīng)一組不同的參數(shù),從而實現(xiàn)刀具庫參數(shù)的管理。

(4)主軸定位控制界面。在參數(shù)管理設(shè)定頁面,操作人員選擇了刀具號后,系統(tǒng)自動獲取刀具的定位信息。在主軸定位頁面,顯示了坐標(biāo)軸的當(dāng)前位置和定位坐標(biāo),操作員的對刀請求命令,可實現(xiàn)自動對刀操作,而不需要對超長工件加工過程的復(fù)雜對刀。

在實際的應(yīng)用中,經(jīng)過測試該監(jiān)控系統(tǒng)的性能達到如下指標(biāo):機床狀態(tài)信號1 s;機床位置坐標(biāo),電動機電流等模擬量信號500 ms;數(shù)控系統(tǒng)報警信號500 ms,系統(tǒng)操作控制請求響應(yīng)時間200 ms;系統(tǒng)可實現(xiàn)多主軸自動對刀;進給系統(tǒng)在協(xié)作實時數(shù)據(jù)庫協(xié)調(diào)下,可實現(xiàn)持續(xù)不間斷進給控制。通過具體的應(yīng)用和性能測試結(jié)果表明,給出的多功能協(xié)作的監(jiān)控技術(shù)在超長工件加工控制中應(yīng)用的可行性。

4 結(jié)語

本文針對超長工件在數(shù)控平臺上完成多個工位及其功能體監(jiān)控的技術(shù)要求,以SINUMERIK 840D數(shù)控系統(tǒng)為控制平臺,設(shè)計了超長工件多軸協(xié)作的控制實現(xiàn)原理,給出了加工過程監(jiān)控系統(tǒng)的實時數(shù)據(jù)庫構(gòu)建方法和主軸自動定位控制原理,給出了監(jiān)控系統(tǒng)中各功能部件在數(shù)控平臺上實現(xiàn)步驟,通過應(yīng)用Visual Studio和840D OEM為混合工具,開發(fā)實現(xiàn)了基于數(shù)控平臺的超長工件監(jiān)控系統(tǒng),以500 m超長鋼軌的加工控制為應(yīng)用實例,驗證了給出的監(jiān)控技術(shù)在超長工件加工控制中應(yīng)用的可行性。

[1]張浩然,張人佶,顏永年,等.重型裝備中坎合因數(shù)影響因素的實驗研究[J].中國機械工程,2009(12):2824 -2827.

[2]李那,盧遠(yuǎn)廷,張鳳戈.重力對大型細(xì)長工件加工與測量的影響[J].齊齊哈爾大學(xué)學(xué)報,2007,23(2):87 -88.

[3]王順軍,李伯奎.銑床上較長工件的裝夾加工[J].機床與液壓,2010,38(10):115 -115.

[4]李靜,吳鋼華,沈南燕,等.西門子SINUMERIK 840D數(shù)控系統(tǒng)中控制軟件的開發(fā)[J].精密制造與自動化,2007(4):33-35.

[5]高峰.西門子OEM軟件在數(shù)控凸輪軸磨床上的開發(fā)與應(yīng)用[J].制造技術(shù)與機床,2006(10):122-125.

[6]SINUMERIK 840D/810DI/SINUMERIK 810D/FM -NC HMI Programming package part i user manual edition[Z].3003.