基于STEP-NC的數(shù)控車(chē)削系統(tǒng)的加工工藝參數(shù)優(yōu)化*

胡天亮 張洪波 劉日良

(山東大學(xué)機(jī)械工程學(xué)院,山東濟(jì)南250061)

歐共體第一次提出了STEP-NC的概念后,在國(guó)際標(biāo)準(zhǔn)化組織和歐美等國(guó)家研究機(jī)構(gòu)的努力下,STEP-NC 已經(jīng)確定為國(guó)際標(biāo)準(zhǔn),稱為 ISO -14649[1-2],其對(duì)應(yīng)的SETP應(yīng)用協(xié)議為AP238。目前,歐洲、美國(guó)、日本和韓國(guó)等國(guó)家都相繼開(kāi)展了這方面的研究工作,我國(guó)也開(kāi)展了大量的研究工作,國(guó)內(nèi)的科研單位主要以大學(xué)為主。國(guó)內(nèi)前期在這方面的研究主要集中在信息的提取,工藝規(guī)劃,以及控制器的概念和實(shí)現(xiàn)原理等一些理論研究和程序的預(yù)處理上[3],在加工工藝方面,華中科技大學(xué)的陳文貴,羅忠誠(chéng)等對(duì)基于STEPNC的車(chē)削工藝在線規(guī)劃系統(tǒng)做了研究[6];孫軍等對(duì)銑削的加工參數(shù)做了研究[7]。本文從基于STEP-NC的數(shù)控車(chē)削系統(tǒng)的加工工藝參數(shù)優(yōu)化方面進(jìn)行說(shuō)明。

1 STEP-NC加工工藝信息提取

本文的研究?jī)?nèi)容是基于STEP-NC的,工件信息是通過(guò)STEP-NC程序來(lái)描述的,若對(duì)工件加工參數(shù)進(jìn)行優(yōu)化,首先需要從STEP-NC程序中對(duì)信息進(jìn)行提取。下面簡(jiǎn)要地介紹了STEP-NC的程序結(jié)構(gòu)和提取方法。

1.1 STEP-NC程序結(jié)構(gòu)

STEP-NC程序采用了STEP-NC數(shù)據(jù)格式和面向特征的編程原則,使得零件加工程序無(wú)論在格式還是內(nèi)容方面都發(fā)生了重大的變化。程序本身采用ISO-10303-21規(guī)定的文件格式。整個(gè)文件可分為頭文件和數(shù)據(jù)段兩部分,分別以HEADER和DATA作為開(kāi)始標(biāo)志。頭文件主要說(shuō)明文件名、編程者、日期以及注釋等;數(shù)據(jù)段是按照“實(shí)體標(biāo)識(shí)=實(shí)體名(屬性值);”的格式列出,屬性出現(xiàn)的順序和EXPRESS說(shuō)明中的順序相一致,繼承屬性必須在顯示屬性之前。屬性值可以是一般數(shù)據(jù),也可以是實(shí)體實(shí)例,其中定義為OPTIONAL的屬性可以給出屬性值,也可以不給出。

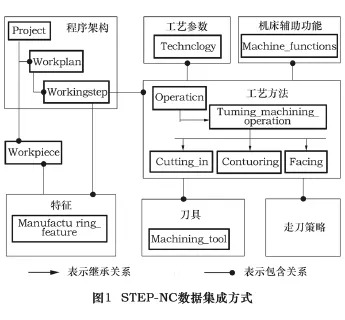

1.2 STEP-NC數(shù)據(jù)集成方式

數(shù)據(jù)段(DATA)是數(shù)控程序的主體,對(duì)加工任務(wù)進(jìn)行了詳細(xì)的描述。程序起始于數(shù)控程序中的工程(project)語(yǔ)句,工程中的工作計(jì)劃通常包含一系列工步或子計(jì)劃,并通過(guò)工步將數(shù)控模型中的幾何信息和工藝信息聯(lián)系在一起。幾何信息主要通過(guò)零件的特征位置及其幾何形狀信息來(lái)表達(dá)。加工信息包含在工藝方法、走刀策略、工藝參數(shù)、刀具、機(jī)床NC功能等實(shí)體中。具體的數(shù)據(jù)集成方式如圖1所示。

1.3 信息提取模塊開(kāi)發(fā)

根據(jù)EXPRESS語(yǔ)言描述的STEP-NC的數(shù)控信息可知,從工程開(kāi)始,通過(guò)其屬性參數(shù)所標(biāo)示的實(shí)體編碼一層層往下遍歷,EXPRESS語(yǔ)言描述的STEP-NC數(shù)控程序非常繁瑣,因此需要對(duì)STEP-NC程序的信息根據(jù)實(shí)體關(guān)系進(jìn)行分類提取。圖2為程序信息提取模塊的運(yùn)行界面。

在程序的信息提取模塊運(yùn)行的界面中可見(jiàn),模塊通過(guò)對(duì)實(shí)體(ENTITY)的分類,將屬于某一個(gè)實(shí)體的一些屬性分別顯示在模塊運(yùn)行界面的不同區(qū)域,具體的屬性包括:操作信息部分、刀具參數(shù)部分、工藝參數(shù)部分、進(jìn)退刀策略部分及機(jī)床輔助功能部分。在模塊運(yùn)行界面中有一個(gè)按鍵“OPTIMIZE”,將加工工藝參數(shù)優(yōu)化部分與信息提取部分聯(lián)系在一起。

2 STEP-NC加工工藝參數(shù)優(yōu)化

在上面的信息提取模塊中,可以在加工工藝參數(shù)部分得到與其對(duì)應(yīng)的加工實(shí)體的加工工藝參數(shù),但是在STEP-NC程序的生成過(guò)程中,并沒(méi)有對(duì)加工工藝參數(shù)進(jìn)行優(yōu)化,運(yùn)行界面中所顯示的加工工藝參數(shù)為一普通的加工工藝參數(shù),為了使加工效益提高,需要對(duì)工藝參數(shù)進(jìn)行優(yōu)化和調(diào)整。

2.1 設(shè)計(jì)變量

2.2 目標(biāo)函數(shù)

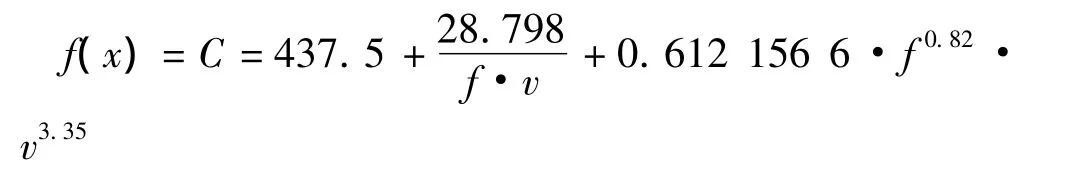

2.2.1 單件生產(chǎn)成本函數(shù)

取單件生產(chǎn)成本C值最小作為該問(wèn)題其中的一個(gè)設(shè)計(jì)目標(biāo)函數(shù),則目標(biāo)函數(shù)可以表示為[4]

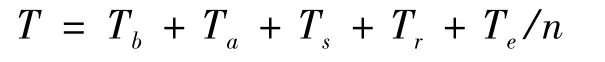

2.2.2 單件生產(chǎn)時(shí)間函數(shù)

取單件生產(chǎn)時(shí)間T作為該問(wèn)題的另一個(gè)設(shè)計(jì)目標(biāo)函數(shù),則目標(biāo)函數(shù)T的表達(dá)式為[5]

式中:Tb為基本時(shí)間,對(duì)機(jī)械加工而言就是機(jī)動(dòng)時(shí)間;Ta為輔助時(shí)間;Ts為布置工作地時(shí)間;Tr為休息與生理時(shí)間;Te為準(zhǔn)備的終結(jié)時(shí)間;n為批量。

縮短單件生產(chǎn)時(shí)間是提高勞動(dòng)生產(chǎn)率的主要途徑,不同的生產(chǎn)類型,占比重較大的時(shí)間項(xiàng)目也有所不同,在單件小批量生產(chǎn)中,Ta和Tb所占的比重大。在大批量生產(chǎn)中,Tb所占的比重較大。因此提高勞動(dòng)生產(chǎn)率應(yīng)著重采取措施縮減基本時(shí)間Tb。車(chē)削系統(tǒng)中主要的加工是車(chē)削外圓,基本時(shí)間的計(jì)算公式為

式中:D為切削直徑;L為切削行程長(zhǎng)度,包括加工表面的長(zhǎng)度、刀具切入和切出的長(zhǎng)度;Z為工序余量。

對(duì)于不同的零件生產(chǎn)或者不同的生產(chǎn)方案,Ta+Ts+Tr+Te/n的值基本相同,可以不進(jìn)行優(yōu)化。本文以車(chē)削外圓的基本時(shí)間代替優(yōu)化的單件生產(chǎn)時(shí)間函數(shù),即:

2.2.3 分目標(biāo)函數(shù)的線性組合

本文所涉及的是一個(gè)多目標(biāo)函數(shù)的優(yōu)化方法,采用的是線性組合加權(quán)法,將兩個(gè)分目標(biāo)函數(shù)通過(guò)處理生成兩個(gè)無(wú)量綱的等數(shù)量級(jí)的分目標(biāo)函數(shù),然后加權(quán)整合在一個(gè)函數(shù)中,使之轉(zhuǎn)化為單目標(biāo)函數(shù),轉(zhuǎn)換后的目標(biāo)函數(shù)為

其中:ηC、ηT分別表示兩個(gè)分目標(biāo)函數(shù)所占的比重,(X)、(X)分別表示處理之后的無(wú)量綱等數(shù)量級(jí)的分目標(biāo)函數(shù)。

2.3 約束條件

2.3.1 邊界約束

切削速度v:vmin≤v≤vmax

切削進(jìn)給量f:fmin≤f≤fmax

背吃刀量ap:apmin≤ap≤apmax

式中:vmin為最小切削速度;vmax為最大切削速度;fmin為最小進(jìn)給量;fmax為最大進(jìn)給量;apmin為最小背吃刀量;apmax為最大背吃刀量;CV、m、x0、y0為常數(shù),由切削規(guī)范表查得;T為刀具耐用度。

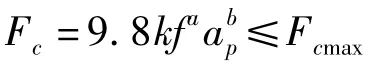

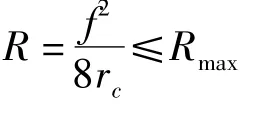

2.3.2 性能約束

最大切削功率(Pcmax)約束:Pc=vfc≤Pcmax

式中:k、a、b為常數(shù),由切削規(guī)范表查得;rc為車(chē)刀刀尖圓弧半徑。

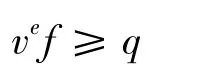

2.3.3 穩(wěn)定切削區(qū)約束

式中:e、q為常數(shù),由切削規(guī)范表查得。

2.4 優(yōu)化模塊的開(kāi)發(fā)

根據(jù)上述設(shè)計(jì)變量、目標(biāo)函數(shù)以及性能約束,本研究在eclipse3.0的開(kāi)發(fā)平臺(tái)基礎(chǔ)上,用java語(yǔ)言開(kāi)發(fā)了參數(shù)優(yōu)化模塊。參數(shù)優(yōu)化模塊的運(yùn)行界面如圖3。

在該模塊中加工特征參數(shù)部分的有關(guān)參數(shù)和刀具參數(shù)中的刀具圓角可以直接提取STEP-NC數(shù)控程序中的數(shù)值,也可以手動(dòng)輸入各數(shù)值。加權(quán)因子的數(shù)值,零件的生產(chǎn)商可以根據(jù)自身?xiàng)l件或者注重要素進(jìn)行選擇。切削邊界條件由機(jī)床參數(shù)和設(shè)計(jì)要求決定,切削條件有關(guān)系數(shù)是通過(guò)查閱切削規(guī)范表得出。在參數(shù)優(yōu)化模塊的運(yùn)行界面中,“優(yōu)化”按鈕就可以調(diào)用相關(guān)的程序,對(duì)參數(shù)進(jìn)行優(yōu)化并得出優(yōu)化結(jié)果。優(yōu)化后的參數(shù)可以通過(guò)STEP-NC程序的重生成寫(xiě)入新生成的STEP-NC程序中,達(dá)到使參數(shù)得到優(yōu)化的目的。

3 應(yīng)用實(shí)例與結(jié)果分析

3.1 應(yīng)用實(shí)例

由于實(shí)驗(yàn)條件的限制,本文引用文獻(xiàn)[5]中的加工實(shí)例進(jìn)行比較說(shuō)明。加工40Cr材料的軸類零件,調(diào)質(zhì)后的硬度為220 HB,刀具的耐用度T=60 min,車(chē)刀刀尖的圓弧半徑rc=0.5 mm,工件直徑D=70 mm,切削行程長(zhǎng)度L=200 mm,工序余量Z=8 mm,由切削規(guī)范表查得 k=212,a=1.25,b=0.87,硬度為 220 HB,apmin=1 mm,apmax=6.5 mm,vmin=50 m/min,vmax=150 m/min,CV=648,x0=0.20,y0=0.40,m=0.40,e=2,fmin=0.1 mm/r,fmax=0.6 mm/r。最大允許的粗糙度Rmax=0.08 μm,最大切削力 Fcmax=800 kN,最大切削功率Pcmax=50 kN,穩(wěn)定切削區(qū)的限制值q=2 000,優(yōu)化結(jié)果如同圖3中所示:切削速度v*=59.1 m/min,進(jìn)給量f*=0.6 mm/r,背吃刀量ap=6.0 mm。

3.2 結(jié)果分析比較

文獻(xiàn)[5]所給出的工藝參數(shù)為:參數(shù)切削速度v=50.5 m/min,進(jìn)給量 f=0.117 mm/r,背吃刀量 ap=6.0 mm。經(jīng)過(guò)計(jì)算可以得出表1。

表1中只對(duì)基本切削時(shí)間的減少率和單件成本的降低率進(jìn)行了計(jì)算,根據(jù)兩者分別在生產(chǎn)時(shí)間和生產(chǎn)成本中所占的比重,可以計(jì)算相應(yīng)的降低比率。由于生產(chǎn)設(shè)備和條件的原因,兩者比重不盡相同,本文省略該過(guò)程。由表可知經(jīng)過(guò)優(yōu)化后的加工工藝參數(shù)與沒(méi)有優(yōu)化的相比,在滿足限制條件的情況下,理論上可以明顯地降低零件的生產(chǎn)成本,提高加工效益;縮短單件的加工時(shí)間,提高加工效率,達(dá)到了參數(shù)優(yōu)化的目的。

4 結(jié)語(yǔ)

在本研究中,選取車(chē)削系統(tǒng)中最主要的加工工藝參數(shù)車(chē)削速度、進(jìn)給量和背吃刀量作為設(shè)計(jì)變量,選擇了單件生產(chǎn)成本和單件生產(chǎn)時(shí)間作為主要的兩個(gè)分目標(biāo)函數(shù),經(jīng)過(guò)線性加權(quán)組合法將兩個(gè)分目標(biāo)函數(shù)組合成統(tǒng)一的單目標(biāo)函數(shù),在eclipse3.0開(kāi)發(fā)平臺(tái)的基礎(chǔ)上開(kāi)發(fā)了參數(shù)優(yōu)化模塊,將參數(shù)優(yōu)化和基于STEPNC數(shù)控車(chē)削系統(tǒng)聯(lián)系起來(lái),得到基于STEP-NC的數(shù)控車(chē)削系統(tǒng)的經(jīng)過(guò)優(yōu)化的加工工藝參數(shù)。本文的研究在理論上可行,可以明顯地降低零件生產(chǎn)成本,縮短零件加工時(shí)間,提高勞動(dòng)生產(chǎn)率和經(jīng)濟(jì)效益,對(duì)STEPNC數(shù)控車(chē)削系統(tǒng)的研究也有一定的理論意義。

表1 文獻(xiàn)[5]中參數(shù)與優(yōu)化后的參數(shù)比對(duì)表

[1]ISO/TC184/SC1/WG7.ISO/FDIS 14649-1:Overview and fundamental principles[S],2000.8.

[2]ISO/TC184/SC1/WG7.ISO/CD 14649 -12:Process data for turning[S],2001.11.

[3]張先芝.STEP-NC車(chē)削系統(tǒng)的數(shù)據(jù)處理與工藝規(guī)劃技術(shù)研究[D].山東:山東大學(xué)機(jī)械工程學(xué)院,2008.

[4]倪小丹,楊繼榮,等.機(jī)械制造技術(shù)基礎(chǔ)[M].北京:清華大學(xué)出版社,2007.

[5]蔡學(xué)熙,鄔城祺,等.現(xiàn)代機(jī)械設(shè)計(jì)方法使用手冊(cè)[M].北京:化學(xué)工業(yè)出版社,2004.

[6]陳文貴,彭芳瑜,等.基于STEP-NC的車(chē)削工藝在線規(guī)劃系統(tǒng)的研究[J].組合機(jī)床與自動(dòng)化加工技術(shù),2007.(7):82 -85.

[7]孫軍,趙小慶,等.面向STEP-NC銑削加工參數(shù)優(yōu)化[J].沈陽(yáng)建筑大學(xué)學(xué)報(bào).2008,24(2):319 -323.