高強鋼管板單面電阻點焊工藝實驗研究*

楊洪剛

(上海電機學院汽車學院,上海 200245)

隨著汽車輕量化進程的日益推進,高強度鋼和管件液壓成形技術(shù)在汽車設(shè)計與制造中的比例不斷增大,被廣泛應用于汽車車身、底盤、懸架和轉(zhuǎn)向等零部件上[1]。采用高強鋼液壓成形管不僅可以有效降低汽車重量,還能顯著提高汽車零部件整合和安全性能。

由于缺少連接法蘭,制造過程中液壓成形管與其他零部件的連接只能采用單面焊接方法,目前較普遍的工藝是管板單面電阻點焊工藝[2-4]。然而,由于液壓成形管特殊的結(jié)構(gòu)形式,焊接過程中往往產(chǎn)生焊接變形。當焊接變形較大時,焊接工件表面會出現(xiàn)微裂紋,影響焊接質(zhì)量。而且,高強鋼材料焊接性能的特殊性和復雜性進一步降低了焊接質(zhì)量的穩(wěn)定性。因此針對高強鋼管板單面電阻點焊工藝,通過實驗研究,揭示了焊接工藝和結(jié)構(gòu)參數(shù)對焊接變形與拉剪強度的影響規(guī)律,為焊接質(zhì)量的監(jiān)控方法研究提供參考。

1 實驗系統(tǒng)

1.1 實驗設(shè)備

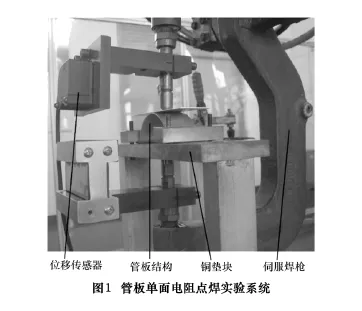

實驗所用焊接設(shè)備為FANUC公司生產(chǎn)的AC型伺服焊槍,并將其集成在6自由度機器人上,以實現(xiàn)焊接位置的精確定位。焊接控制器為日本小原公司的T25型控制器,能夠?qū)崿F(xiàn)焊接過程的自動控制。

為了分析焊接變形過程并提取變形量,采用OMLON非接觸式激光位移傳感器,實時采集焊接過程中的電極位移信號,經(jīng)濾波整流后存儲于計算機。電極位移傳感器測量精度為0.25 μm,響應時間為0.3 ms。

拉剪強度是評價焊接質(zhì)量的重要指標之一。實驗過程中,焊接試樣的拉剪強度由KDW-20型微機控制電子萬能試驗機進行測試。

1.2 實驗材料

實驗管材和板材均為熱鍍鋅雙向鋼DP600,板材厚度1.0 mm,管材厚度1.4 mm。為了簡化管材制備和夾具設(shè)計,管材采用半圓形結(jié)構(gòu)形式,半徑分別為15 mm、25 mm和35 mm,試樣寬度均為38 mm。電極采用球面平頭銅電極,端面直徑5 mm。焊接實驗系統(tǒng)如圖1所示。

2 實驗結(jié)果與分析

2.1 熔核形態(tài)分析

在管板單面電阻點焊過程中,由于管的內(nèi)部缺乏有效支撐,在電極壓力作用下,管板容易出現(xiàn)焊接變形,使得熔核形態(tài)不再是傳統(tǒng)的紐扣型。管板間初始接觸狀態(tài)為線接觸,隨著焊接變形的增大,接觸狀態(tài)逐漸演變成為環(huán)狀接觸,從而生成環(huán)狀熔核。而且,由于整體結(jié)構(gòu)并非軸對稱,管板縱、橫截面上的焊接變形量不一致,導致生成的熔核還有一定橢圓度。在管板縱截面上熔核長度較長,而管板橫截面上熔核寬度較小。

2.2 焊接電流對焊接質(zhì)量的影響分析

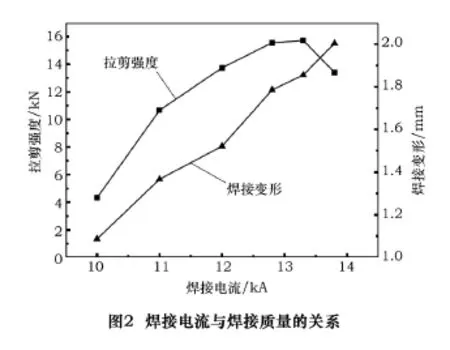

焊接電流是影響焊接熱量的主要因素,其大小對焊接質(zhì)量起著決定性的作用。在管板單面點焊過程中,焊接電流與焊接變形和拉剪強度的關(guān)系如圖2所示。其中,電極壓力和焊接時間分別固定為2.4 kN和13周波。

隨著焊接電流的升高,焊接熱量逐漸增多,使得焊接變形量基本上呈線性增大。然而,拉剪強度并未隨焊接電流的遞增而線性增強。當焊接電流超過一定數(shù)值后,拉剪強度卻有所下降。其原因主要是由于輸入能量增多,熔核產(chǎn)生的熱膨脹力較大,容易發(fā)生飛濺,從而降低接頭的拉剪強度。而且隨著焊接熱量的增多,材料軟化程度迅速上升,焊接變形進一步加大,使得熔核形態(tài)發(fā)生變化,從而對焊點拉剪強度造成一定的影響。

2.3 電極壓力對焊接質(zhì)量的影響分析

電極壓力影響點焊接觸電阻和焊件內(nèi)部電阻,即影響熱源的強度與分布,同時影響電極散熱的效果和焊接區(qū)的塑性變形,因此電極壓力對焊接質(zhì)量產(chǎn)生較大的影響[5]。在管板單面點焊過程中電極壓力與焊接變形和拉剪強度的關(guān)系如圖3所示,其中焊接電流和時間分別固定為12 kA和13周波。

由于管材是中空的,整體結(jié)構(gòu)剛度較低,當輸入焊接能量相同時,電極壓力越大,則管材自身的彎曲和焊點壓痕均相應增大,因此變形量隨著電極壓力的增大而線性增大。

隨著電極壓力的增大,拉剪強度發(fā)生了明顯的變化。當電極壓力較小時,不能有效地抵抗液態(tài)熔核產(chǎn)生的熱膨脹力,容易發(fā)生飛濺,使得焊點的拉剪強度較低。當電極壓力較大時,大大降低了管板結(jié)合面間的接觸電阻,使得焊接能量減少。而且,管板產(chǎn)生較大的塑性變形,影響了熔核形態(tài),導致拉剪強度迅速降低。

2.4 管材半徑對焊接質(zhì)量的影響分析

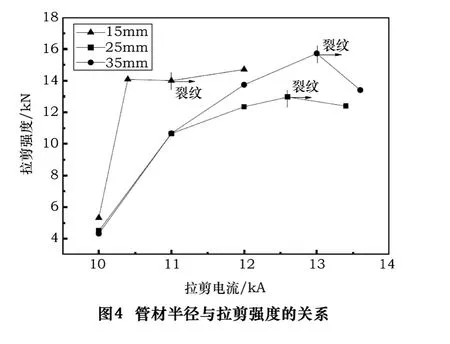

在不同管材半徑下,管板單面點焊接頭拉剪強度的變化規(guī)律如圖4所示。在相同的焊接工藝參數(shù)下,由于管材半徑不同,導致管板間接觸電阻存在差異,使得管材半徑對拉剪強度的影響較大。而且,隨著管材半徑的減小,焊點表面更容易出現(xiàn)微裂紋。

2.5 電極錯位對焊接質(zhì)量的影響分析

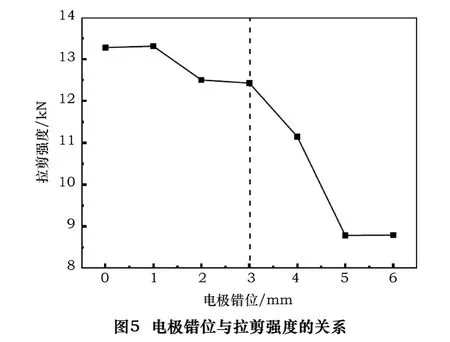

由于管材具有一定弧度,在與板材接觸初期,管板間為線接觸。當電極錯位,即電極的中心軸線與管板的接觸線不對中時,將對焊接質(zhì)量產(chǎn)生影響。不同電極錯位距離下接頭拉剪強度的變化規(guī)律如圖5所示。

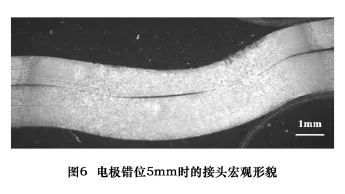

由圖可見,隨著電極錯位距離的增加,拉剪強度呈下降趨勢,而且當錯位距離超過3 mm時,拉剪強度迅速降低。電極錯位5 mm時的焊接接頭宏觀形貌如圖6所示。當電極錯位達到5 mm時,已無法形成合格熔核,而且由于焊接變形較大,焊點表面產(chǎn)生了微裂紋。

3 結(jié)語

(1)由于管板單面電阻點焊特殊的結(jié)構(gòu)形式,焊接過程中往往產(chǎn)生焊接變形,使得管板間接觸狀態(tài)發(fā)生變化,最終生成環(huán)狀熔核。

(2)焊接電流和電極壓力均對焊接質(zhì)量產(chǎn)生重要影響,焊接變形呈現(xiàn)線性增大的趨勢;而當焊接電流和電極壓力超過一定數(shù)值后,拉剪強度則有所下降。

(3)由于接觸電阻不同,管材半徑對焊接質(zhì)量產(chǎn)生較大影響。當管材半徑減小時,塑性變形增大,使得接頭表面更容易出現(xiàn)焊接裂紋。

(4)為了保證焊接質(zhì)量,電極軸線應與管板接觸線對中。當電極錯位超過3 mm時,接頭拉剪強度迅速降低。

[1]駱銳,王艷,吳沁.汽車輕量化前沿制造技術(shù)的研究進展[J].制造技術(shù)與機床,2010(10):142-145.

[2]Poss MG,Lendway IV.Closed tubular automobile parts demand innovative welding methods[J].Welding Journal,1997,76(10):55s-58s.

[3]Yang H G.,Hu S J,Zhang Y S,et al.Experimental study of single -sided sheet- to - tube resistance spot welding[J],Science and Technology of Welding& Joining,2007(12):530-535.

[4]楊洪剛,張延松,來新民,等.伺服焊槍在板管單面電阻點焊中的應用[J].焊接學報,2007,28(9):71-74.

[5]中國機械工程學會焊接學會電阻焊(Ш)專業(yè)委員會.電阻焊理論與實踐[M].北京:機械工業(yè)出版社,1994.