Pomini軋輥磨床獨立測量系統與故障維修

胡學雄 唐根新 陳慧海

(寶鋼工業檢測公司,上海200941)

403型、425型等Pomini數控軋輥磨床,適用于磨削冶金工業中軋機工作輥、支撐輥、卷取輥和平整輥等。

403型、425型 Pomini軋輥磨床是1臺高性能CNC(計算機數字控制)磨床,是為不同輥型、高硬度的粗軋和精軋軋輥而設計的,可磨削帶軸承座或不帶軸承座的軋輥。該磨床床身由3個獨立的機械部分組成:砂輪架床身、工件床身、測量臂床身。1個自動磨削循環包括磨削某一特定軋輥必需的所有操作變量。這些變量是:軋輥的轉速、砂輪的線速度(m/s)和縱向走刀運動的速度以及進刀量等等。磨床各CNC軸、伺服系統和主軸根據參數執行自動磨削和測量軋輥。其中獨立測量系統是Pomini磨床有別于其他軋輥磨床的一項專有技術,明顯提升了該產品的市場競爭力。本文對該系統進行比較詳細的介紹。

1 Pomini軋輥磨床獨立測量系統介紹

軋輥磨床為外圓磨床的一種,為保證軋輥磨削精度配置在線測量系統已得到業界的一致認同。根據軋輥磨床測量設備的配備不同,一般可把國內外制造的帶測量系統的軋輥磨床劃分為兩種:一種是測量裝置與砂輪刀架為1個整體的磨床——測量裝置安裝在砂輪架上,與砂輪架一起運動,它的位置取決于砂輪架的位置;另一種是獨立測量裝置的磨床——測量裝置與砂輪架分開,單獨沿軋輥運動。

Pomini獨立測量裝置的磨床還可進一步劃分為:①測量裝置安裝在磨床工件床身上,借用工件床身獨立縱向運動(如寶鋼五冷軋Pomini精軋磨床408型);②測量裝置安裝在獨立床身上,自身縱向運動,可以避免磨削振動,高精度地測量軋輥(如寶鋼1880熱軋Pomini磨床403型)。測量裝置在前面,還可以避免磨屑的污染和乳化液的噴射,這樣測量裝置可以長期保持清潔,降低了維護需求。但造價相對較高。下面主要介紹這種結構的測量系統。

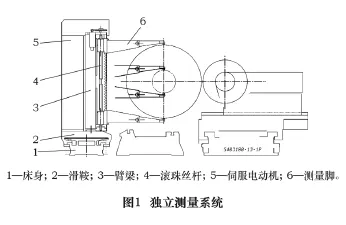

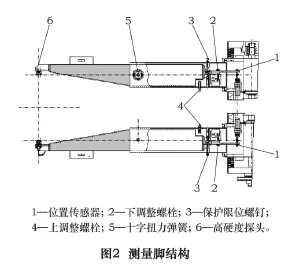

1.1 獨立床身測量裝置的主要部件

獨立床身測量裝置主要部件如圖1和圖2所示,為滑鞍、臂梁提供支撐的床身;為臂梁運動提供支撐的滑鞍;臂梁;驅動臂梁縱向運動的伺服電動機;轉動臂梁的減速電動機;預加載的滾珠絲桿;提供2個測量腳同步相向運動的交流伺服電動機;通過十字扭力彈簧感應測量腳微量位移變化的位置傳感器;安裝在測量腳末端的2個保護限位;安裝在測量腳前端用于接觸軋輥的高硬度探頭。

1.2 測量系統的測量原理

通過齒輪齒條傳動滑鞍使測量裝置沿著軋輥軸向移動。臂梁內有2根滾珠絲桿,由2臺交流伺服電動機同步驅動上下測量腳相向運動,直至接觸軋輥。測量腳用十字扭力彈簧為支點的杠桿原理傳遞軋輥測量數據給光柵位置傳感器,進而通過數控系統演算獲得測量結果。例如:通過上下測量腳內線性光柵(E軸和Q軸)的位置來獲得軋輥的直徑。驅動測量腳接觸輥面,2個光柵的位置分別是0,然后進行測量,當2個光柵的位置和是4.5時,C軸停下來,讀出它的位置。把滾珠絲桿移動量(C軸)的位置值加到2個光柵的信號均值上就是軋輥的直徑。在CNC的“CYCLE DISPLAY”畫面上顯示計算出的軋輥直徑。公式為:軋輥直徑=C軸的位置+上測量臂的偏移量+下測量臂的偏移量。為了不和工件床身上工裝附件碰撞,測量臂可以圍繞平行于滾珠絲桿的軸轉動90°。當裝、卸工件或不用它的任何時候,可以自動進入停靠位置。

通過軋輥磨削程序的選擇或機旁操作按鈕的確認,獨立測量裝置能進行如下操作:①測量軋輥的直徑;②測量軋輥的輥型(錐度等);③測量軋輥的偏心度和圓度。

1.3 測量臂系統的特點

(1)由于Pomini磨床測量裝置可以單獨縱向運動,不依賴砂輪架可單獨進行測量。所以測量程序可以作為磨削循環程序的一獨立部分,在磨削過程中可隨時根據需要調用該功能。當連續磨削時,測量裝置能實時測量和更新軋輥的輥型、圓度和直徑數據。可以縮短軋輥磨削時間。

(2)由于軋輥渦流探傷設備安裝在測量臂上,因此可實現邊磨削邊探傷,連續監控軋輥表面缺陷的磨削臨界區,減少了磨削時間和磨削量。

(3)可以避免磨床的振動影響測量系統,更好地測量軋輥的幾何尺寸和準確進行軋輥探傷。

(4)由于離磨削區域較遠,避免了磨屑、乳化液的污染,減少了異常維護。

(5)上下垂直兩點測量,可以配合砂輪自動趨近探頭(線性接近開關)實現3點測量,確保軋輥校準中心定位更準確。

(6)為砂輪架運動提供了更多的空間,提高了砂輪頭動作的效率。

2 獨立測量系統的標定

帶測量系統的機床一般為了確保測量的準確性,克服使用過程中產生的間隙、磨損,均需要對測量系統進行定期標定。Pomini軋輥磨床標定測量臂的過程如下:

(1)在測量臂0°位置處,有一專用的標定支架(分上、下標定塊),兩標定塊可以用千分尺來定期校準并加以固定。另外,也可以在磨床上裝載一根新輥(預知其軋輥尺寸與測量臂測得尺寸一致),用來校準軋輥中心;

(2)退開圖2中的位置傳感器1(確保在光柵和測量腳銜鐵之間沒有接觸);

(3)手動操作驅動測量腳趨近標定盤或軋輥;

(4)用水平儀檢查測量腳是否對正,否則用保護限位螺釘調整,直到2個測量腳同時接觸標定盤或軋輥。可以用0.25 mm的薄墊片幫助調整;

(5)讓兩個光柵接觸測量臂,直到它們的測量顯示值為1 mm;

(6)在測量腳和標定盤(軋輥)之間插入一個10 mm的薄墊片,調整上調整螺栓來限制測量臂的運動不超過10 mm;

(7)減小墊片大約1 mm,調整下調整螺栓直到安全限位開關斷開;

(8)手動移動薄墊片和測量臂,使其遠離軋輥,運行1個NCK重置程序。NCK重置程序的步驟是:磨床處于急停狀態,按 F10鍵,按“START-UP(開始啟動)”鍵,NCK重新設置,然后用YES確認,軸的位置就被設定了。

(9)手動運動測量臂接觸標定盤或軋輥,用CNC屏幕檢查,測量臂是否工作正常。如果在屏幕上顯示的E軸和Q軸位置相同,說明測量臂標定好了;如果兩個軸的位置不同,調整保護限位螺釘,重復(8)和(9)。注意:有時,當測量臂遠離標定盤或軋輥時,E軸和Q軸顯示的位置不是零。如果發生這種情況,必須先運行NCK重置程序。

(10)定位測量裝置在標定桿的位置處(測量裝置停靠的地方),使兩個測量腳相向運動至標定塊處;

(11)計算在CNC屏幕SERVICE上顯示E軸和Q軸的位置差,為了使它們的位置值相同,調整標定快位置直到E軸和Q軸的位置值相同;再將軋輥兩端直徑差值通過磨床Machine畫面Caliper Preset Correction選項預置。如此值比較大,也可以通過修改相應MD來實現。當然最后也要進行NCK重置。

(12)重復(10)和(11),直到E軸和Q軸的位置相同(即軋輥直徑差值<5 μm),通過(10)~(12)步,使標定的中心與軋輥的中心線水平相應,以便于下一步自動測量裝置程序準確進行。

3 獨立測量系統的故障維修案例

3.1 測量臂探頭E、Q值超差故障

3.1.1 故障原因

超差門檻值設置過嚴,測量臂翻轉頻繁,測量腳受外力或機械間隙產生不同步,是引發該故障的主要原因。

3.1.2 解決方法

(1)針對超差門檻值設置過嚴采取的措施

由于磨削軋輥直徑的大小變化較大,尤其是萬能磨床,工裝變化頻繁,有時還需進行托軸承箱方式的磨削,可考慮略放大該值。一般可將1 mm放寬至1.5~2 mm。具體方法如下:

使用SIEMENS編程器進入840D HMI畫面:F6 START UP—F1 MACHINE DATA—F10 User data—按畫面右側 Search—鍵入 MD_TAPERTHRESSHOLDF,回車確認。把 MD_TAPERTHRESHOLDFORMANREALIGN項數值由1改為1.5~2,回車確認。然后在SIEMENS界面上按重設按鈕,讓機床記住修改。最后在磨床JOG界面上重新人工E、Q軸尋參。

(2)針對上下測量腳不同步采取的措施

如上下測量腳受外力嚴重,必須進行機械恢復,甚至直接整體更換測量腳銜鐵。一般測量腳受如此損傷,還需檢查測量臂水平、垂直,檢查扭力彈簧、光柵位置傳感器、保護限位組件等部件的狀態。重新進行測量系統的標定,恢復上下測量腳同步。

3.2 測量臂90°翻轉B軸值超差故障

3.2.1 故障原因

測量臂90°翻轉過程中測量臂梁整體受外力,使機械旋轉偏離過大,是引發該故障的主要原因。

3.2.2 解決方法

對90°翻轉B軸重新進行調整。

首先,機械上確認,B軸已經在真正的機械水平0°。接著,電氣進入SIEMENS-HMI畫面:

F6 START UP

F1 MACHINE DATA

F3 AXISM.D

按畫面右側Search,鍵入34100,回車確認。

找到B…34100[0]0,如果在90°位置,設定為-90;如果不在90°位置,則需調節懸臂底部擋塊尺寸(小于90°縮小擋塊尺寸,反之加大),然后在SIEMENS界面上按重設按鈕,讓機床記住修改。找到 B…34210[0]2改成1,然后在SIEMENS界面上按重設按鈕,讓機床記住修改;最后在機床JOG界面上重新人工B軸尋參。此時34210[0]1自動改成2。

4 結語

Pomini軋輥磨床的獨立測量系統與其他軋輥磨床相比有著明顯的特殊性。對該測量系統的分析,有利于廣大維修人員了解它,用好它,使眾多擁有Pomini軋輥磨床的廠家發揮出該機床的特點。