350MW機組1#瓦振動原因分析及處理

徐乃華,閆 鏘,張天勝,傅行軍

(1.東南大學火電機組振動國家工程研究中心,江蘇 南京 210096;2.陽城國際發電有限責任公司,山西 晉城 048102)

一、350MW汽輪機簡介

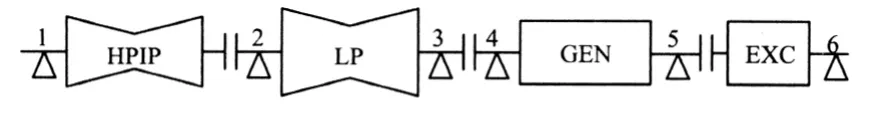

某發電廠汽輪機為德國西門子公司生產的K30-40-16,N30-2×10型亞臨界、反動式、一次中間再熱、單軸、雙缸、雙排汽、凝汽式汽輪機,機組額定負荷為350MW。機組高中壓缸為雙層缸結構,采用合缸布置,水平中分式上下缸都為整體鑄件。低壓缸為雙分流設計,也為雙層缸。汽輪機采用兩轉子三支撐結構,高中壓轉子和低壓轉子都采用合金鋼整鍛轉子,轉子之間均采用剛性法蘭式聯軸器聯接。高中壓轉子由16個50%反動度的反動級組成,中壓轉子由13個50%反動度的反動級組成,低壓轉子葉片為2×6個帶50%反動度的反動級,為了避免沖擊損失,低壓最后三級設計成長扭葉片,末級葉片長976.6mm。為了平衡軸向推力,本機除了采用對稱布置外,還設有平衡盤,余下的由組合式支持推力軸承平衡。本機組共有六個軸承,1#軸承為組合式支持推力軸承,其他為橢圓形軸承,各軸承均是單側供油軸承。汽輪機的三個軸承座均為落地式軸承座,與基礎通過地腳螺栓直接固定。軸系支撐方式見圖1。

圖1 350MW汽輪機軸系圖

1.1 #瓦振動的產生和發展

汽輪機投產初期,各軸承振動及其他參數運行狀況良好,相關數據見表1。

2004年3月,機組檢查性大修后1#瓦相對軸振開始緩慢增大,且隨機組負荷化而波動,從總體變化趨勢看負荷升高時,振動略有減小,但沒有嚴密的對應關系,機組啟停過臨界轉速時相對軸振值也在不斷增大。正常運行中軸振值最大達180μm,停機過臨界達280μm。相關數據見表2。

表1 汽輪機投產初期振動情況

表2 汽輪機最大軸振數據

2.機組主要檢修情況

汽輪機振動產生的機理和表現形式較復雜,針對可能引起機組振動的原因,利用停機機會也做過相關檢查處理,發現的問題及主要處理方案有:(1)兩支撐可傾瓦有輕微磨損,修刮處理。(2)1#瓦球面部分與瓦枕接觸不均,自定位性不好,瓦揚度與軸頸揚度偏差較大,瓦后揚,軸頸前揚,軸瓦內下油擋磨損。后對瓦球面接觸部分進行研刮處理,調整軸瓦各插板壓板間隙使符合制造廠標準。(3)調整高中壓缸與轉子中心,使其符合制造廠標準,消除可能由于汽隙不均引起的蒸汽激振。(4)對軸系重新找正,調整中低對輪張口為下張口0.025mm。消除軸系對中不良引起的振動。(5)在1#瓦下面適當加墊調整增加1#瓦載荷,消除輕載可能引起的轉子穩定性下降造成轉子振動。(6)查軸頸對輪晃度都在0.02mm以內,排除晃度大引起的振動。每次檢修后機組振動值略有好轉,但效果不明顯,隨著運行時間延長,振動值又開始爬升。

二、機組振動測試結果

由于1#瓦軸振過大,影響機組安全運行,機組被迫停機,2010年3月21日嘗試開機,開機過程中,重點監測了1#、2#、3#瓦的振動情況,表3為升速過程的振動數據,圖2是機組1#瓦升速過程的波特圖。

表3 機組升速過程1#瓦振動數據

圖2 機組升速過程1瓦的波特圖

從數據和波德圖中可以發現,機組1#瓦X方向軸振明顯過大,且振動成分以1倍頻為主。

三、振動故障分析及處理方案

1.振動分析

根據現場測得的振動數據可知1#瓦軸振90%是1倍頻成分,從以往檢修后的情況可以排除以下故障:(1)軸瓦的穩定性問題。(2)軸頸、對輪晃度大的問題。

經檢測分析認為2號機存在不平衡振動故障,不平衡故障的來源為高中壓轉子或中低靠背輪,可能的原因有兩方面,一是高中壓轉子(特別是中壓段)可能存在彎曲或者套裝部件松動現象;二是中低靠背輪存在不同心、瓢偏或者滑移等連接缺陷。

2.故障處理方法

以前對1#瓦振動問題進行過動平衡處理,在1#、2#瓦兩側平衡槽反對稱加配重600g,但平衡效果不明顯,1#瓦軸振仍很大。此次分析了以往處理方案及其效果,結合現場振動數據,進行第一次試加重,將1#瓦側平衡槽原有配重全部去掉后加重619.5g∠330°,然后啟機1#瓦振動改善不明顯,第二次在2#瓦側加重1 147g∠270°,再次啟機沖轉,1#瓦軸振過臨界時降低到249μm∠88°,3 000r/min時降到127μm∠130°,振動雖仍不滿意,根據加重前后振動的相位沒有變化,幅值減小,可以明確加重方向是準確的,考慮到1、2側平衡槽加重半徑較小,導致影響系數偏小,最后決定在缸內靠近中壓轉子末級葉輪的平衡槽內加重600g∠270°。2010年5月30日啟機沖轉,過臨界時1#瓦軸振降到100μm以內,此次加重取得了很好的效果。機組升、降速過程中各軸承的振動特性曲線如圖3所示。

圖3 處理后起機過程1瓦的波特圖

機組啟機的升、降速過程以及帶負荷過程中,各瓦振動良好穩定,具體數據見表4。

表4 最后啟機過程最大軸振 μm

四、結論

該汽輪機1#瓦軸振偏大的振動故障來源于高中壓轉子的不平衡,通過兩次加重后發現1、2側的平衡槽由于直徑只有600mm,使得影響系數偏小,同時考慮到不平衡位置對轉子不平衡響應的影響,高中壓轉子存在較大的不平衡,導致平衡效果較差。最后在缸內靠中壓末級葉輪側平衡槽加重,平衡槽直徑為1 140mm,加重600g后振動取得良好的效果。因此,現場動平衡要達到滿意的效果,首先要明確不平衡位置,然后決定加重位置,其次是采用合理的動平衡方法。

[1]楊建剛.旋轉機械振動分析與工程應用[M].北京:中國電力出版社,2007.

[2]施維新,石靜波.汽輪發電機組振動及事故[M].北京:中國電力出版社,2008.