銅電解精煉車間設計方案探討

□文/張春發

巴彥淖爾西部銅材有限公司

銅電解精煉車間設計方案探討

Disscussion of the Electrolytic Re fi ning of Copper Plant Design Scheme

□文/張春發

巴彥淖爾西部銅材有限公司

銅電解精煉即在陽極上的銅溶解,到陰極上析出,同時陽極上的雜質溶解或沉淀到電解液或槽底的一個電化學過程。電解精煉就是一個提純和貴金屬富集的過程。一般的生產企業陰極銅是終端產品,由于該產品的生產周期較長,達7~10天,所以,一旦出現質量問題,將會有大批量的陰極銅報廢,給企業帶來不可估量的損失。更有甚者,有的企業由于銅電解車間在設計過程中局部工藝或設備選型不合理,造成了開工即停產改造的后果。下面就傳統法銅電解車間在設計過程中幾點經驗與同行分享。

一、車間平面布置

1.車間在設計時如一步達產

建議陰、陽極加工機組選在車間的中間部位,車間一端二樓平臺留24米的操作空間,供始極片加工或出殘極、陰極銅之用;另一端留18米的操作空間,供出殘極、陰極銅之用。這種布局可以達到陰、陽極從車間中部入槽,殘極和陰極銅從兩側出去,操作順暢的效果,工作效率高。

2.車間在設計時,如需分一、二期工程達產

建議陰、陽極加工機組放在車間預留的一端,第二期工程建設時兩極加工機組可以剛好放在中間的位置,供第一、二期項目共同使用。第一期工程設計時車間兩端都要設置陰極銅燙洗槽和殘極沖洗槽。

3.副跨設計

副跨盡量選在主跨車間中部位置,主、副跨之間距離6~8米即可。考慮電解車間工作的特殊性,建議在副跨應考慮設置車間辦公室、維修間、職工更衣室、沐浴間及衛生間。

二、工藝選擇

到目前為止,銅電解工藝分為常規電解法和永久性電解法。常規電解法即生產始極片工藝,這種工藝適合生產規模100k t/a及以下的企業,這種工藝目前成熟,一次性投資少,設備基本國產化,操作技能易掌握。永久性電解法工藝即不生產始極片工藝,該工藝采用316L不銹鋼做永久陰極,省去了始極片制作工序,工藝簡單,該工藝的缺點是一次性投資大,這種工藝適合生產規模150k t/a及以上的企業。

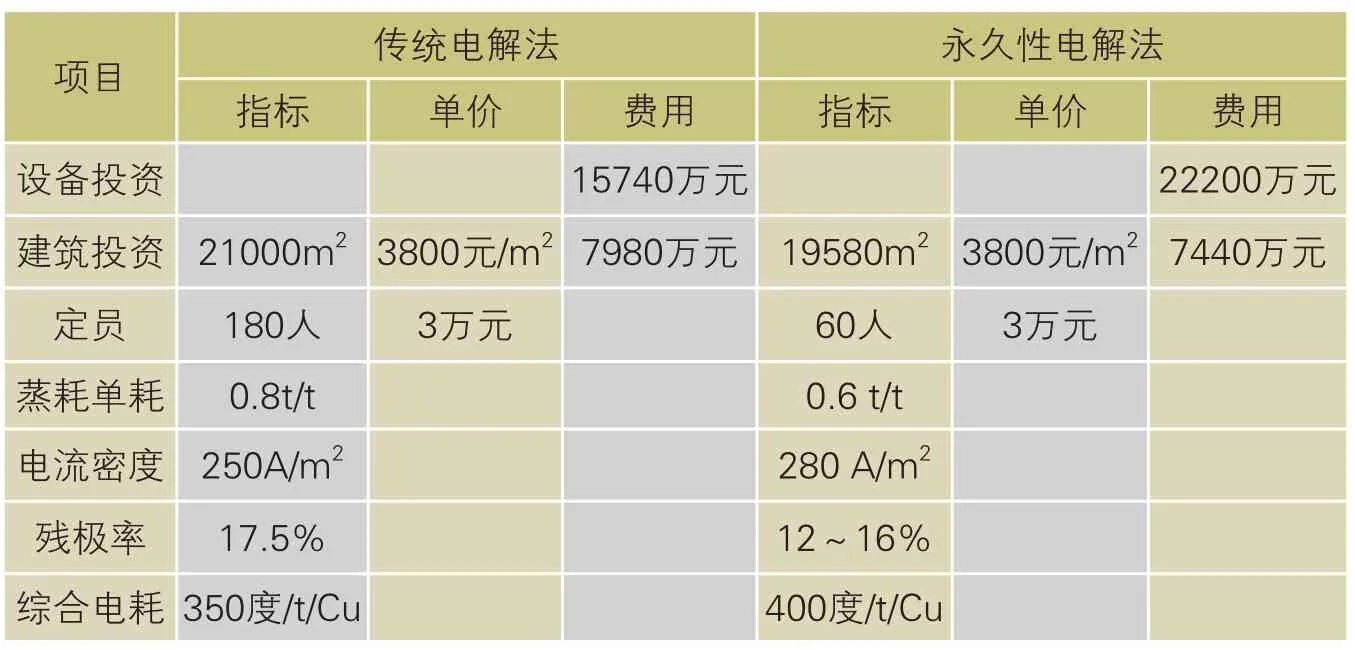

傳統電解法和永久性電解法指標對比表如表1。

表1 永久性電解法和傳統法的技術指標比較(10萬噸)

建議生產規模100kt/a的電解工藝選用傳統電解工藝為佳。

三、主要設備選擇

1.電解槽及防腐材料

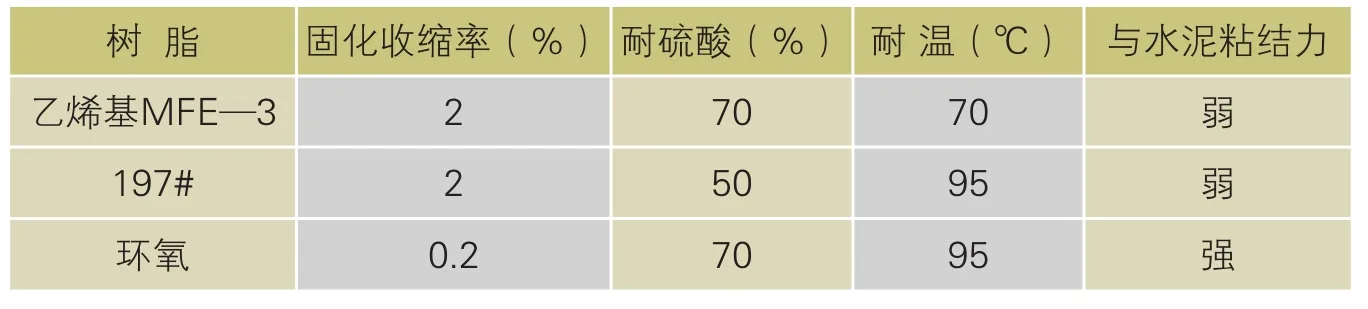

電解槽基體采用鋼筋混凝土材質。到目前為止,國內電解槽防腐材料較常用的主要有乙烯基樹脂、197#不飽和樹脂、環氧樹脂等,前兩種樹脂基本上屬于不飽和樹脂類,但乙烯基樹脂還具有一些飽和樹脂特性,在防收縮方面性能優于197#樹脂,其他性能和197#樹脂相近,雖價格昂貴,但應用比197#樹脂廣泛,這兩種樹脂顯著優點是在使用時配料簡單,操作方便。其缺點是固化收縮率較大,成品極易跟水泥基體分開、脫殼,所以施工時對每道工序的要求很嚴格。環氧樹脂在銅電解車間應用其耐酸、耐溫性能都能達到工藝要求,其顯著優點就是固化收縮率較小,跟水泥結合比較牢固,粘結力大,不易脫殼。其缺點是樹脂在使用時需加溫配料,操作程序繁瑣。這三種樹脂性能如表2。

表2 三種樹脂性能比較

表3 三種材質管道性能比較

鑒于以上對比,建議:第一,使用環氧樹脂做電解槽防腐材料;第二,用環氧樹脂做底涂層,乙烯基樹脂做加固外層。

2.電解液循環管道

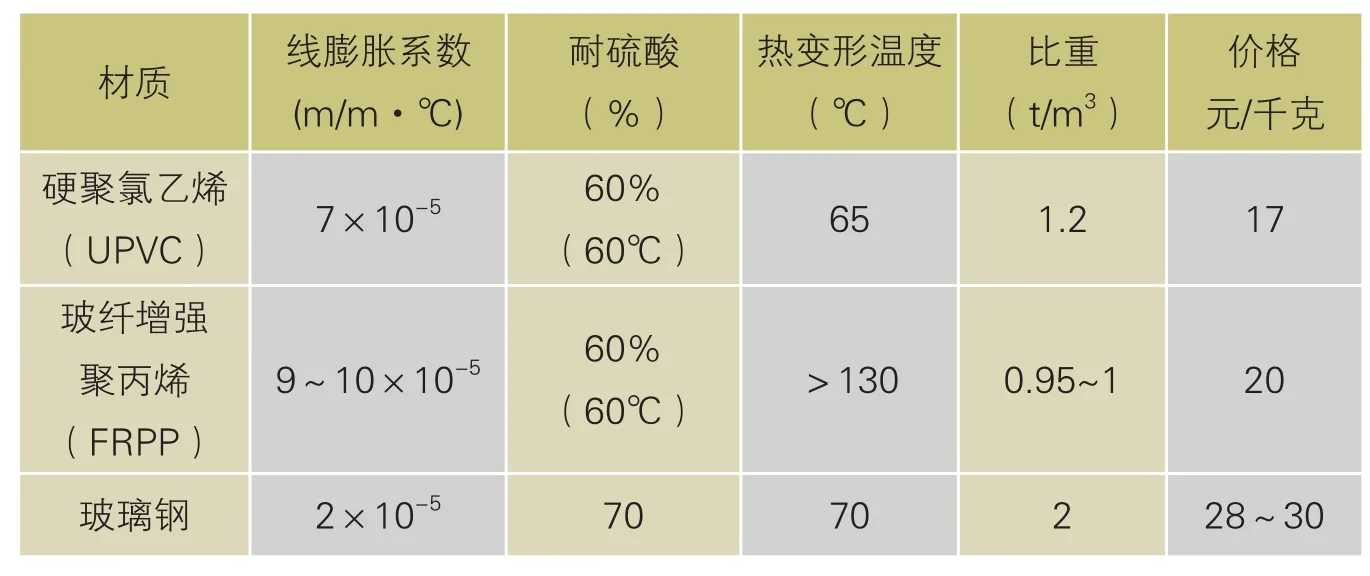

循環管道材質目前常用的有玻璃鋼、硬聚氯乙烯(UPVC)增強聚丙烯(FRPP)等。這三種材質都有很好的耐酸性,但在抗伸縮性能上玻璃鋼明顯優于后兩種材質。性能比較見表3。

根據多家企業使用情況,建議電解液循環管道使用增強聚丙烯材質,其抗衰老性能、耐熱性能、抗撞擊強度性能等都優于UPVC材質,而工程造價和UPVC相近,且優于玻璃鋼。在施工時采用熱熔、焊接均可。在循環泵和高位槽之間由于考慮開、停泵而易引起管道劇烈顫動,建議該段管道材質采用不銹鋼316L材質或鈦材質。

主跨內的供液和回液管道應全部放在平臺槽下,絕對禁止放在二樓平臺中間走道上,防止被撞壞,便于槽面操作。

3.泵的選擇

電解車間循環泵大都采用臥式離心泵或立式液下泵。臥式離心泵需設置平臺和循環冷卻水系統,占地面積大,臥式泵在停用期間,泵及管道內有硫酸銅結晶,影響下次使用,如果貯槽漏液嚴重或在突然停電時,會導致電解液淹沒泵體。建議使用立式液下泵,泵直接放置于貯槽上方經防腐處理的鋼平臺上,葉輪距離泵底盤1.2~1.5米高度,如需加長,葉輪下面可用法蘭延長液吸入管,此種方法可以防止軸過長而引起泵運轉不平穩現象。同時在吸入口要放置一個體積在1m3左右篩網,防止固體物質吸入葉輪內,損壞葉輪。

同時要考慮泵在安裝或更換時方便的起吊及運出方式。

4.通風設施的選擇

低位槽、高位槽、事故槽等各種電解液貯槽要做到全封閉設計,槽上部應留人孔,進出液孔。有的企業在設計時為了排除酸霧,在每個儲槽上面留通風口,所有通風口用玻璃鋼管道相連,用玻璃鋼風機抽酸霧進酸霧凈化塔,經酸堿中和及重離子過濾處理后達標排放。這種工藝在實際生產中浪費較大。建議在設計時取消排風管道和酸霧凈化塔及玻璃鋼管道,在每個高位槽上部留1~2個通風孔,孔上安裝蝶閥,平時關閉,開、停泵時及時打開,防止槽內形成真空而損壞槽體。

副跨兩側的墻上不用留排風機,靠可以自由推拉的窗戶通風即可。但整流室及配電室要考慮通風散熱,排風機外側要加擋風板,防止不用時灰塵倒吹進室內,同時也起到了保溫作用。

電解主跨的通風靠兩側墻上及頂部的可以自由推拉的天窗完全可以滿足需要。

5.陰、陽極機組的選取

(1)陰極加工機組

由于選用傳統法電解工藝,陰極加工機組的選擇尤為重要。目前,國內有相當部分企業只選用始極片釘耳機,雖做出的陰極質量不錯,但勞動強度較大,崗位定員多,而也有部分企業用釘耳機制作出陰極表面不平直,掛耳不對正,導致質量不好,而用陰極機組則效果很好,陰極表面平直,掛耳對正,人員勞動強度低,但其缺點是機組維修力量要求專職,崗位人員要求具有熟練的操作水平。

目前,國產陰極機組已在部分企業應用,比較成功,建議只要條件許可,陰極機組應考慮采用。

(2)陽極機組

由于陽極板在出模時彎曲或在運輸過程中碰撞等原因極易造成陽極板的不平,沒有平板設備或陽極整形機組的企業只能靠人工用大錘單塊平直,同時,往外挑選彎曲陽極板過程比較繁瑣,占用操作時間,而陽極板上準備架后則必須用大錘逐塊校直耳部,勞動強度大,崗位占用定員多。

建議陽極加工系統可采用陽極加工機組來處理為佳。

四 電解液循環方式的選擇

1.電解槽內電解液循環方式的選擇

到目前為止,電解槽內電解液循環方式主要有:一端進液而另一端出液的上進下出和下進上出二種方式、上部兩側進液底兩端出液、底進液上部兩側出液方式,后兩種方式在大極板、大極距、大電解槽應用較多,而對于電解槽在5~5.5米以下的、同極距在95mm以下的電解液循環方式建議用傳統法循環方式,即一端進液而另一端出液,至于選擇上進液還是下進液方式,對產品質量影響不是很大。

2.電解液循環管道的設計

循環管道及低位槽的設計要有利于電解液的沉降。電解液回低位槽時進第一個,從第二個抽出,二個槽體使用高于槽底0.8~1.0米的中間管道聯通。而電解液高位槽溢流管、壓濾回液管、硫酸加入管、補水管等全部放在第一個槽內,如現場條件允許,二個低位槽做成長方形,使電解液流動由紊流變為層流,有利于氣體溢出和陽極泥的沉降,同時泵的吸入端距槽底留有0.5米以上的距離,防止陽極泥從泵頭被吸入。

如低位槽只設一個,在泵的吸入口前部設0.5~0.8米高的隔墻,有利于陽極泥的沉降。

五、陰、陽極的匹配設計

1.鈦種板的尺寸設計

一般的設計資料介紹:陰極比陽極長25~45mm,寬35~55mm,如果陰極比陽極長、寬太多,則陰極四邊易變薄易酥脆。如果考慮始極片裁邊,建議剛剝下的始極片比陽極板寬25~30mm,裁邊后寬10mm即可;始極片比陽極板長25~30mm,裁邊后長5~10mm即可;鈦板電積面上沿比陽極板高10mm,確保始極片上邊、底邊兩邊不酥脆或不長唇邊。

2.陽極板掛耳的設計

陽極板掛耳主要有等耳和不等耳兩種方式,通過多家企業生產經驗,這兩種方式使用特點如下:

不等耳,其缺點有:第一,陰、陽極對正比較困難,非常容易造成陰極銅邊部厚薄不均,槽間導電棒下墊的橡膠板需做成異形,制作困難;第二,單槽斷電時需在槽兩頭搭短路銅排,如接觸點清擦不干凈,斷路時極易打火,損壞導電棒、銅排,這種方式橡膠板和導電銅排損傷比較嚴重。

等耳,其優點是陰、陽極對正比較容易,單槽斷電時,槽兩頭用兩塊陽極板把兩側銅排短接即可,如電流過大,用輔助短接銅排可以徹底解決這一問題。其缺點是槽間導電銅排下鋪的絕緣板易損壞。

建議陽極板掛耳采用等耳較好。

略