塑料機械節能技術的發展

趙 峰,張玉霞,薛 平,戚曉蕓,劉 晶

塑料機械節能技術的發展

趙 峰1,張玉霞2*,薛 平1,戚曉蕓1,劉 晶1

(1.北京化工大學機電工程學院,北京100029;2.北京工商大學輕工業塑料加工應用研究所,北京100048)

從傳動系統、成型設備、輔助設備及控制系統出發,分別介紹了近年來塑料機械出現的節能新技術及其應用效果,特別從節能效果上進行說明,包括電機驅動系統、液壓驅動系統、直接驅動系統和全電動驅動系統等傳動系統;電磁動態塑化和塑料拉伸流變塑化技術、熔體泵技術、雙階或復合系統加工技術、新型螺桿設計、無螺桿和多螺桿擠出機術、開槽機筒擠出機術等成型技術;干燥技術、加熱冷卻系統等輔助技術等。

節能技術;塑料機械;傳動系統;成型設備;輔助設備;控制系統;電磁動態塑化技術;塑料拉伸流變塑化技術;熔體泵技術;新型螺桿;開槽機筒擠出機

Abstract:New energy-saving technologies for plastics machinery and their application effects were introduced,especially in the respect of energy-saving effect,including power transmission,extrusion and injection molding systems,auxiliary equipments and control systems,etc.

Key words:energy-saving technology;plastics machinery;driving system;molding machine;auxiliary device;control system;electromagnetic dynamic plasticization;tensile rheology;melt pump;innovative screw;grooved barrel

0 前言

進入新世紀以來,我國塑料制品業以高于國家GDP的速度增長,產業規模持續擴大,2000~2005年間,各項經濟指標實現翻番,超預期地完成了“十·五”計劃目標。2008年,我國塑料消費量為51914 kt,若加上進口的7070 kt廢舊塑料和2600 kt的塑料添加劑,則該年塑料實際表觀消費量已超過60000 kt,占世界塑料消費量的1/5;人均消費46 kg,超過國際40 kg的平均水平[1]。隨著塑料加工業的快速發展,塑料機械的用量不斷增加。目前,全國在運行的塑料加工設備加上每年新增各類塑料加工設備,全年理論上耗電量數百億度,耗電量巨大。在當今能源緊缺的時代,國產塑料機械在能源利用效率上不占優勢也是在國際市場上缺乏競爭力的重要因素。

低碳經濟是一種以低能耗、低污染、低排放為特點的發展模式,其實質是能源高效利用、清潔能源開發、改變嚴重依賴資源投入的經濟發展模式。我國承諾,到2020年單位國內生產總值二氧化碳排放比2005年降低40%~45%。塑料工業如何應對低碳經濟發展模式的挑戰?發展低碳經濟,推動節能減排,化解產能過剩,通過關停并轉的方式削減碳排放的硬著陸相對比較容易,而通過技術進步、產業升級、自主創新節能減排的軟著陸則并不易。令人欣慰的是,近年來國內外塑料機械出現了很多節能新技術,在傳動系統、成型設備、輔助設備及控制系統方面都有新的突破。

1 傳動系統節能技術

1.1 電機驅動系統

從節約能源、保護環境出發,高效率電動機是目前國際發展的大趨勢。通常情況下,高效電機的效率比傳統電機高3%,當載荷達到75%左右時具有最佳峰值效率[2],因此,在塑料加工機械中使用高效電機是節能的基本要求。

變頻調速電機:變頻調速電機采用“專用變頻感應電動機+變頻器”的交流調速方式,使塑料機械自動化程度和生產效率大為提高。例如,在傳統注塑機上采用變頻調速電機和儲能裝置等,節能效果可達30%~70%[3];西門子公司推出的 G120P新型變頻電機[4],特別適合應用在需要效率高、利用率好且易于驅動的泵、壓縮機等塑料機械中,其頻率變化范圍在0.37~18.5 kW;在液壓式注塑機上安裝變頻電機可以節約幾乎50%的能量消耗[5]。

同步轉矩電機:同步轉矩電機具有轉矩大、結構緊湊輕便、維修費用少、能源效率高等特點,被廣泛使用在擠出系統和下游輔助設備中。1臺同步轉矩電動機的能量使用比直流電動機降低10%~20%,比三相異步電機減少5%~10%[6]。

開關磁阻電動機系統:由開關磁阻電動機、功率變換器及控制器組成。與傳統直流及交流電機調速系統相比,具有寬廣的調速范圍、能保持高效率運行、啟動轉矩大、啟動電流小等特點。山東安培電氣公司研制的電機調速系統已在紡織、礦山、石油、塑機等行業陸續得到應用,正越來越顯現出它在調速性能和節能方面的優勢。

除上述高效電機的使用之外,Chang等[7]從傳動系統入手實現節能的要求。他們在機筒和齒輪箱中間設計了一個獨立的軸承箱,使傳動系統結構簡單,加工成本降低,還減少了零件的磨損,提高了設備的使用壽命。

1.2 液壓驅動系統

變量泵:變量泵的節能原理是在轉速不變的情況下,通過改變液壓泵排量來改變電機的負荷,從而達到省電的目的。配備高響應功率匹配比例變量泵系統,使注塑機液壓系統輸出功率與整機運行所需功率相匹配,可實現無高壓節流、溢流能量損失,特別是在注射、塑化、冷卻時節電效果更明顯,平均節能可達30%~50%。如果在傳統注塑機上采用變頻節能技術和儲能裝置等,節能效果最高可達70%左右[3]。例如,國內注塑機制造商——浙江申達塑料機械有限公司生產的FTA變量泵注塑機,其在工作時,可使泵內的壓力與位置傳感器對輸出壓力和流量進行在線檢測與校正,實現了閉環控制,與傳統定量泵系統相比,可節電25%~70%[8]。

蓄能器:在間歇工作或實現周期性動作循環的液壓系統中,蓄能器可以把液壓泵輸出的多余壓力儲存起來,當系統需要時再重新釋放,從而減少液壓泵的額定流量和電機功率的消耗,因此,蓄能器作為一種節能手段也被廣泛應用在大型注射成型設備中。例如,寧波海航康庫得機械制造有限公司在對其40 kg的大型塑料托盤(1200 mm×1100 mm×150 mm)注塑機進行節能改造時,就采用了蓄能器組作為輔助動力源,通過合理安排各工藝時間、多點復合注射使注射壓力降低,直接對模具鎖緊技術使鎖模能耗降低,預塑不停機使螺桿功率降低等技術,使注塑機的能耗降低50%左右[9]。

新型全液壓節能系統:2005年日本日精樹脂工業公司開發的全液壓式精密注塑機PNX40采用新型油泵系統,具有幾乎與電動成型機相同的節能和注射啟動性能[10];巴頓菲爾注射成型技術公司開發的配備Airmould液壓式合模系統的 HM 800/350型注塑機,具有低能耗DFEE液壓系統和雙液壓油缸的合模單元,實現了同時節能和優化工藝的效果[11]。

1.3 直接驅動系統

隨著市場對高產量和高能效比的不斷追求,高速化生產已成為塑料擠出加工領域的重要發展方向之一,而高速擠出的關鍵技術之一就是直接驅動系統。直接驅動系統可與擠出螺桿直接相連,減少了由于減速箱的使用而產生的能量損耗。例如,美國Maplan公司的CMG四馬達直接驅動系統已被用于聚苯乙烯(PS)和聚對苯二甲酸乙二酯(PET)薄膜的直接擠出,還被用于單螺桿復合系統[12];德國機器制造商 K&A Knoedler公司采用四馬達CMG240驅動制造的擠出機,其螺桿轉速可達1500 r/min;在 K2007上,Cincinnati公司推出的Rapidex 1500擠出機,采用Oswald永磁同步扭矩電機直接驅動螺桿,其轉速可達800 r/min,用于擠出高密度聚乙烯管材時產量高達1450 kg/h[13]。

1.4 全電動驅動系統

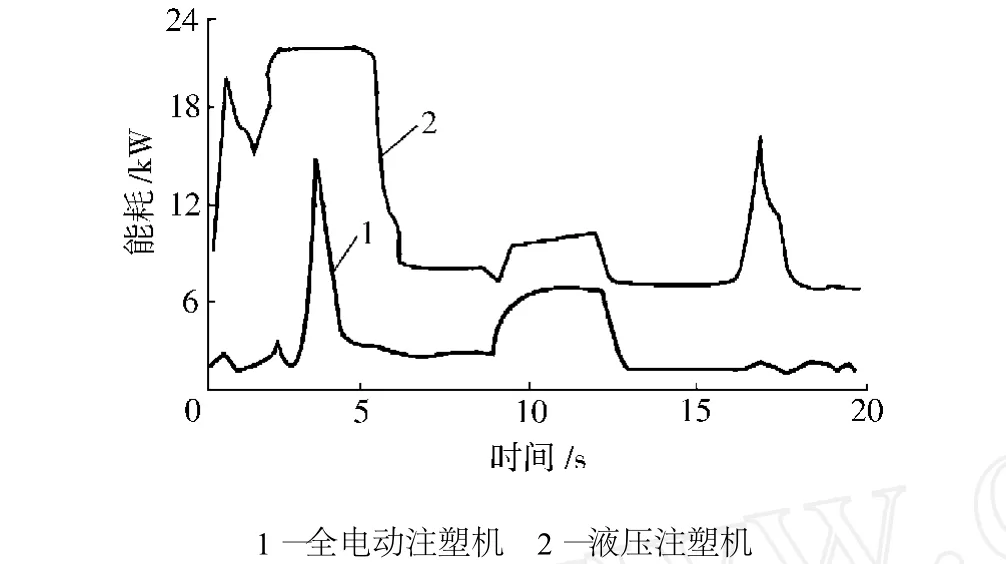

全電動驅動是指整個操作都是電動完成的,沒有液壓驅動系統。與全液壓式注塑機或吹塑機相比,全電動驅動系統的優點在于[6]:(1)能量利用率高。電機驅動能夠進行完美的速度調節,實現需要的運動驅動,其能量可節約50%左右;(2)安靜、清潔、操作簡潔。傳統設備的噪音水平為78 dB,而全電動注塑機的噪音水平為73 dB,同時消除了油霧問題,且設備的占地面積通常比傳統設備要小;(3)加工過程易于控制。更精確、可重復性更強的控制系統可以縮短加工過程,減小制品尺寸偏差;(4)更快的響應時間。全電動注塑機的電動控制響應時間比傳統電/液混合注塑機更快。總的來說,根據不同的成型過程及設備,在一個成型周期中,全電動注塑機比傳統注塑機可減少30%~60%的能源成本,其能量消耗如圖1所示[2]。

圖1 全電動注塑機與液壓注塑機全周期能量消耗圖Fig.1 Curves for power consumption of full cycle of all-electric injection machines and hydraulic injection machines

隨著全電動驅動系統的價格逐漸接近液壓系統,該技術被廣泛應用于塑料注射成型及吹塑成型裝備中。例如[14],在第十七屆德國杜塞爾多夫國際塑料及橡膠展(K2007)上,德國 Uniloy Milacron公司推出了一款新型電/液混合連續往復式擠出吹塑成型機——UMS 16H.S,該機除鎖模系統外的所有運動部件都采用了電驅動,比傳統的液壓成型機節能近22%;在2009美國國際展覽會(NPE2009)上,該公司又推出了首款全電動單工位連續往復式擠出吹塑成型機——UMS 4E.S,成型容器體積最大可達1.5 L。該機采用直接驅動的方式產生鎖模力,在不借助其他力或杠桿系統的情況下,將力直接傳遞到壓板上,這種設計使吹塑過程中不需要耗費任何能量來保持模具合緊,與液壓機相比,在機械運動方面的能耗降低了約70%,從整體的能耗來看(包括機械運動、擠出機驅動和加熱),可節能 30%左右;在 2008年日本國際展覽會(IPF2008)上,臺灣Jih Huang公司推出了一款全電動擠出吹塑成型機——FBM-4T-BL5L,與其之前的液壓機相比,成型周期可縮短10%,節能可達60%;2008年Amsler公司開發出了新型全電動系列拉伸吹塑成型機,可提高產量和 PET水瓶生產的靈活性,該系列成型機5模腔機組最高產量可達8500個/h,6模腔機組最大產量可達10000個/h,2款設備都可以節能35%左右。

2 成型系統節能技術

2.1 電磁動態塑化和塑料拉伸流變塑化技術

電磁動態塑化技術和塑料拉伸流變塑化技術是由華南理工大學瞿金平教授發明的,現階段已在新增設備上推廣應用。這2項技術在塑料塑化理論方面具有革命性的突破,具有自主知識產權,已有國際發明專利授權。此技術的應用可以部分替代沿用至今的主要以熱能和機械剪切能進行塑料塑化的傳統加工手段,可使同類設備動力部分節能40%~50%[15],節能效果顯著。

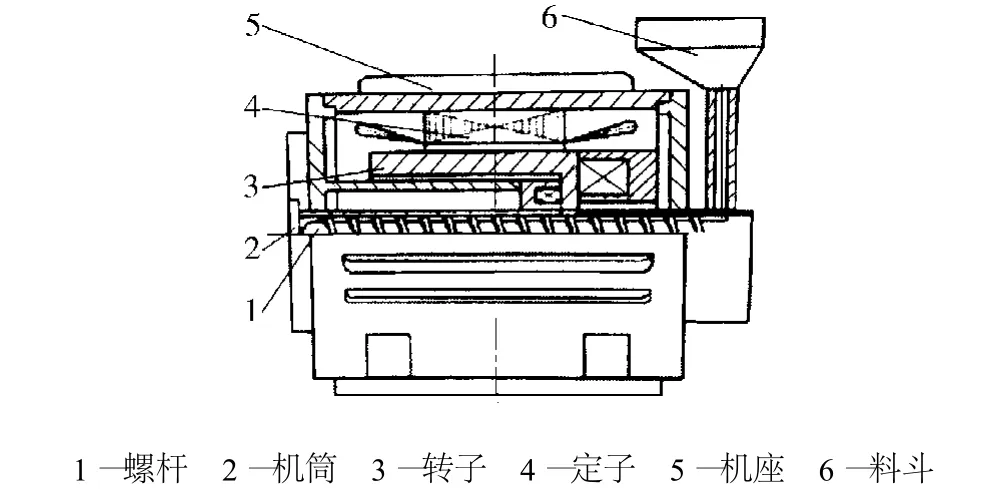

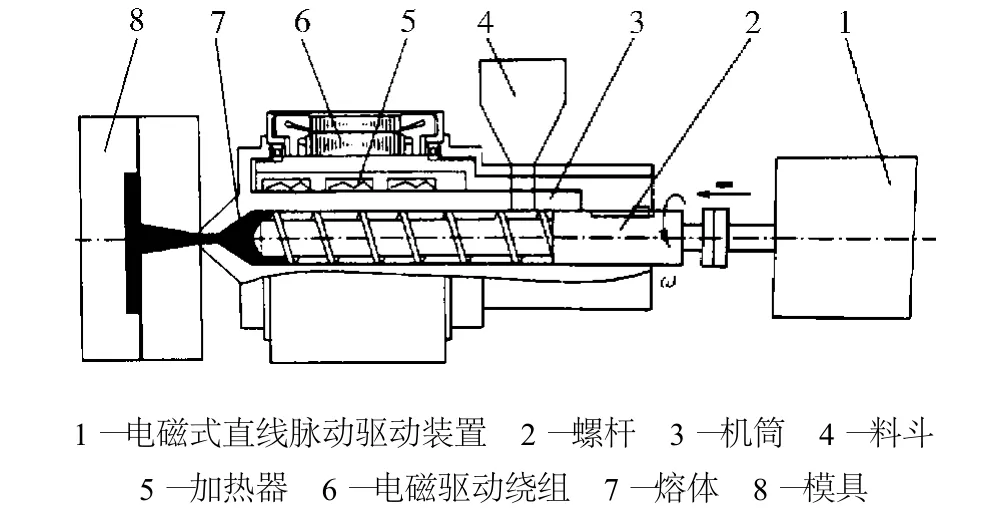

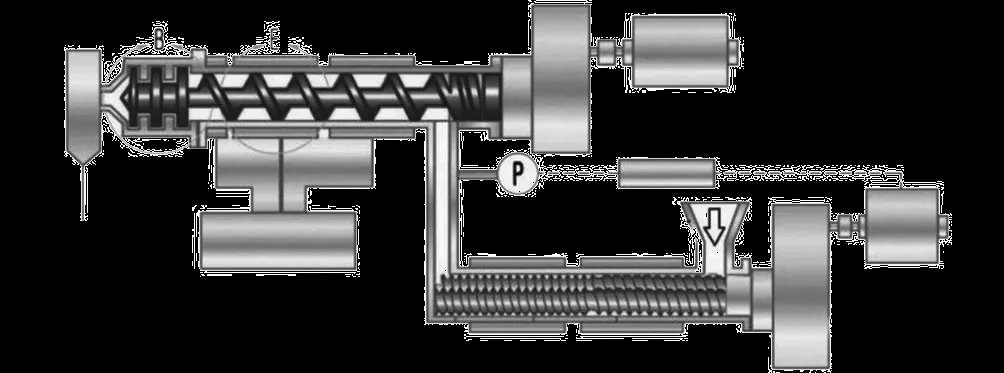

電磁動態塑化擠出機是1993年開發成功的,擠出機采用電磁能直接換能的形式,聚合物在電磁振動場的作用下實現塑化擠出。實驗和應用證明,電磁動態塑化擠出機可節能50%左右,制造成本降低近一半。此外,該機還具有噪音低、塑化擠出溫度低、對物料適應性好等特點[15]。在塑料電磁動態塑化擠出設備的基礎上,瞿金平等還將電磁場引起的機械振動力場引入聚合物塑化計量、注射充模和保壓全過程,發明了電磁式聚合物動態注射成型方法,開發了塑料電磁動態塑化注塑機。與傳統螺桿往復式注塑機相比,電磁動態注塑機的能耗降低50%以上,設備體積和質量減少達30%。電磁動態塑化擠出機及注塑機的原理、結構示意圖如圖2和圖3所示[16]。

圖2 電磁動態塑化擠出機結構示意圖Fig.2 Schematic diagram of electromagnetic dynamic plasticizing extruder

塑料超切變塑化擠出機是塑料擠出成型方面的又一重要成果,其理論依據是瞿金平教授的“基于拉伸流變的高分子材料塑化輸送方法及設備”(中國專利號為200810026054,國際專利申請號為 PCT/CN2008/000643)。該技術通過將傳統的塑化加工以剪切流變支配改變為拉伸流變支配,使得完成塑化加工過程所經歷的熱機械歷程大大縮短,塑化輸送能耗顯著降低,首次真正意義上實現了塑料無螺桿塑化擠出。該設備的優點在于[17]:塑化輸送依靠變化特定形狀空間的容積來完成,具有完全正位移特性,輸送效率高。

圖3 電磁動態塑化注塑機結構示意圖Fig.3 Schematic diagram of electromagnetic dynamic plasticizing injection molding machine

2.2 熔體泵技術

熔體齒輪泵在塑料擠出加工行業的應用,實現了熔體輸送、增壓和計量的目的。熔體齒輪泵具有結構緊湊、運轉可靠、能耗低、容積效率高等特點,同時,由于齒輪泵是一種增壓設備,它能把擠出機計量段的增壓功能轉移到齒輪泵上,從而避免了擠出機在機頭高壓下工作時存在的功率消耗大、剪切力大、摩擦劇烈、物料停留時間長、物料容易降解等缺點,使擠出生產率提高,擠出機磨損降低,還極大地提高了擠出過程的穩定性,因此熔體泵的研究也備受關注[18]。例如,科倍隆公司開發的一種新型熔體泵,已在大型聚乙烯復合和造粒系統中使用,其結構如圖4所示,該熔體泵的泵送效率更高,同時還可以排除在復合過程中出現的故障,能量消耗降低20%左右[12]。

圖4 科倍隆生產的新型熔體齒輪泵Fig.4 The melt pump made by Coperion

2.3 雙階或復合系統加工技術

雙階或復合系統加工技術是傳統加工工藝的復合,是一種優勢互補的加工方法,它可以使螺桿構型和加工工藝最優地分布在2個操作階段,這樣可以減少總能量輸入和提高高相對分子質量聚合物的比例,或者說可以防止高相對分子質量聚合物分子鏈斷裂而形成低相對分子質量聚合物,從而在提高制品品質的同時達到節能減排的效果。

雙階擠出機:雙階擠出機采用積木式原理設計,其具有優異的物料拉伸變形特性、柔和的剪切分散性能、可控的螺桿間壓延效應、優異的互換性和靈活的模塊化組合特性。例如,南京諾達擠出裝備有限公司生產的 TDS/TDD雙階擠出機,其原理如圖5所示。該系列雙階混煉擠出機的第一階為充分混煉作用的 TDS型平行同向雙螺桿、TDY型平行異向雙螺桿或 TDW型往復式單螺桿混煉機,第二階是低速旋轉的單螺桿擠出機,這種組合使二者的優勢互補,將螺桿間強弱差異很大的剪切作用相分離,避免了物料局部過熱且有效降低能耗,因此被廣泛應用于各類熱敏性材料的造粒、大容量脫揮、一步法成型擠出等作業中;科倍隆公司生產的ZSK-NT雙階雙螺桿擠出系統在復合雙峰聚乙烯制備方面,能量利用率比傳統ZSK型擠出機提高10%左右,同時產品的性能也提高了近10%[12]。

圖5 TDS/TDD系列雙階式混煉擠出機示意圖Fig.5 Schematic diagram of TDS/TDD two stage compounding extruder

大型擠注復合系統:通常注射量為50 kg或100 kg的擠出與注射系統耗能巨大,為此,張友根等[19-20]開發了一種大型擠注復合系統,其創新之處在于開發出連續不間斷塑化機構,即在整個注射成型過程中,塑化動作獨立,塑化螺桿始終運轉,塑化時間獨立于成型周期之外而不影響成型周期,這樣可以采用小直徑的螺桿,如在其50 kg的大型擠注復合系統上,螺桿直徑90 mm就可達到傳統注塑機螺桿直徑230 mm的塑化量,降低了功率消耗。此外,其塑化螺桿采用的是交流變頻電機帶動減速機驅動螺桿塑化的傳動機構,提高了驅動效率,驅動電機功率僅為45 kW,降低了塑化能耗。

2.4 新型螺桿設計

螺桿優化設計的一個重要目的就是要更好地實現塑化混煉效果,在滿足產品品質的前提下,盡可能提高螺桿轉速來提高產量和產品品質,從比能耗的角度來講也是節能減排的手段。

單螺桿擠出機的螺桿設計,主要考慮的是減小能量消耗和提高混合塑化效果,理想的擠出機應該設計成輸入的能量正好滿足聚合物熔融和混合所需要的能量。單螺桿擠出機最早是經典的三段式螺桿,隨著高分子材料及共混合金的不斷涌現,推動著新型螺桿結構的設計與發展。至今,各類新型螺桿已有200多種,按結構特征和功能分為屏障型螺桿、分流型螺桿、分離型螺桿、變流道螺桿、溝槽型螺桿、排氣型螺桿、剪切型螺桿、強冷輸送型螺桿、空心螺桿、分段螺桿等[18]。螺桿設計是整個擠出設備的核心,合理進行螺桿設計對于提高聚合物塑化效果、生產效率、能源利用率來說至關重要。

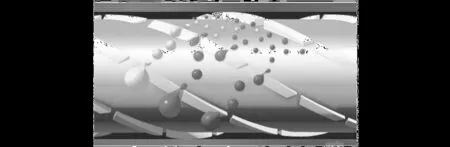

REE公司生產的CRD混合屏障型混合元件[12]具有提高混合效果同時減少能量消耗的能力,其結構如圖6所示。與傳統平頂螺棱相比,CRD屏障型螺桿的螺棱增加了1個傾斜部分,形成了1個楔形區域。由于帶斜溝槽螺棱和傾斜的螺棱推力面的結合形成了拉伸流動,此拉伸流動可以同時改善分散和分布混合效果,還使其消耗在物料上的能量減少。

圖6 CRD屏障型混合元件結構示意圖Fig.6 Schematic diagram of CRD mixing element

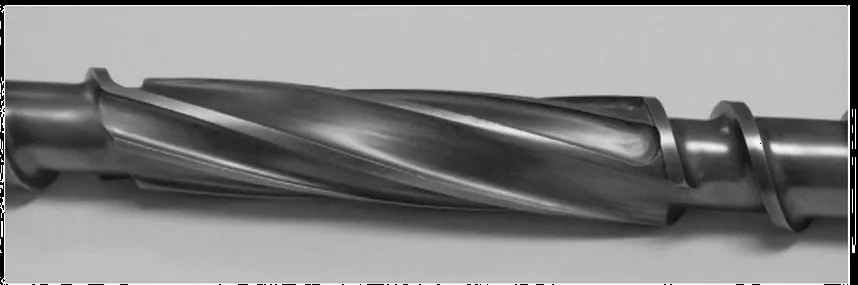

Randcastle公司發明了一種新型混合元件[21],其結構如圖7所示。Elongator混合元件能夠有效改善單螺桿擠出機輸送 PVC粒料或硬質 PVC粉料的效率。因為Elongator混合元件特殊的結構設計能夠形成伸長流動,從而使單螺桿擠出機達到非常好的分散混合效果。

圖7 Elongator新型混合元件結構示意圖Fig.7 Schematic diagram of Elongator new mixing element

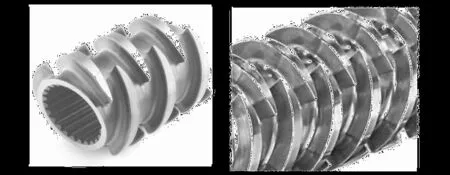

Buss混煉機以其獨特的工作原理、各種模式化的組合方式和突出的產品品質,成為連續性混煉加工的理想設備。Buss混煉機的Quantec系統在螺桿設計方面采用了新型4螺片結構,其結構如圖8所示[21]。與3頭螺紋混煉技術相比,4頭螺紋之間存在重疊,提高了輸送能力,每長徑比上形成了更多的剪切面,有利于自清潔,并擁有剪切均勻、軸向混合效果好、產品停留時間短、生產效率高等優點。研究表明,其產量是相同規格3頭螺紋混煉機產量的2.5倍。

圖8 4螺片元件結構示意圖Fig.8 Schematic diagram of four screw thread

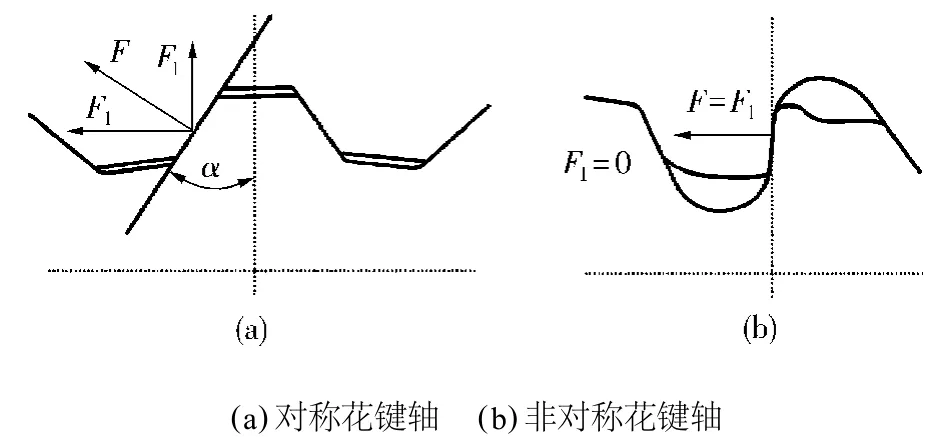

雙螺桿螺紋元件一般有輸送元件、剪切元件、混合元件、壓縮元件和捏合元件等,將其組裝到螺桿芯軸上形成整條螺桿后可以達到連續輸送、加壓、塑化、排氣、均化等目的。隨著雙螺桿擠出機的廣泛應用,雙螺桿螺紋元件得到了不斷發展。例如[12],帶鋸齒的螺紋元件在混合超低黏度或超高黏度的聚合物時要比使用捏合塊時效果好;Leistritz公司在2004年推出了MAXX高速雙螺桿,與傳統螺桿的螺桿外徑與內徑比(1.55/1)相比,增大為1.66/1,這種設計使其自由體積比傳統螺桿大30%,同時此雙螺桿還采用了不對稱花鍵軸的設計,使其具有在較小的軸徑下提供大扭矩的能力,從而達到將能量高效地傳輸給螺桿元件,達到高速、高產的效果。對稱花鍵軸和非對稱花鍵軸的受力情況如圖9所示。

圖9 對稱花鍵軸和非對稱花鍵軸的受力分析圖Fig.9 Force analysis of symmetrical andasymmetrical spline shafts

注射螺桿雖然從結構上與擠出螺桿相似,不但要有良好的塑化混合能力,還肩負著輸送、壓實、攪拌和施壓的任務,因此針對注射螺桿的優化設計新技術也是層出不窮。張友根等[22]指出開槽屏障型螺桿的單位能耗低;交替波紋型螺桿能使整機的能耗降低約10%;有2個計量段和2個輸送段的雙階螺桿可將物料壓縮2次,可在相對低的溫度下和較小轉矩的情況下實現均勻塑化,其計量深度比普通螺桿深,所以產量增加,而所消耗的能量減少。

2.5 無螺桿和多螺桿擠出技術

無螺桿擠出機和多螺桿擠出機是傳統擠出設備的新突破。

無螺桿擠出機主要有端面混煉擠出機、磨盤擠出機、彈性熔體擠出機和鼓式擠出機等,具有結構簡單、停留時間短的特點,物料的熔融主要依靠剪切摩擦生熱,受熱均勻,可達到很好的節能效果。

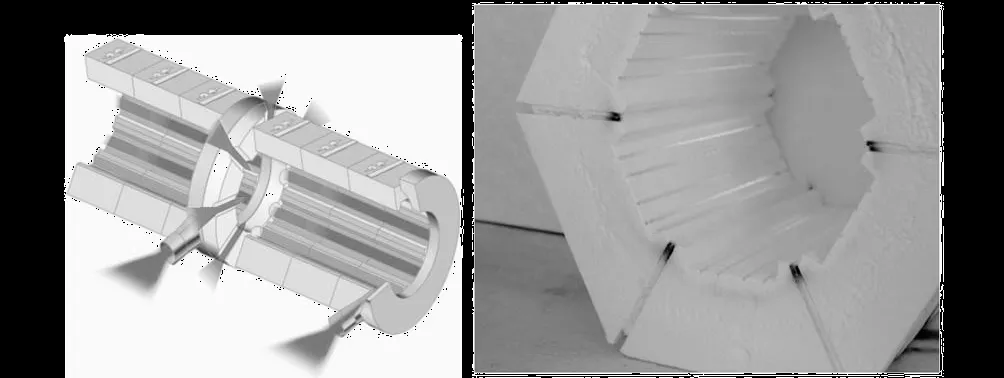

多螺桿擠出機主要指三螺桿、四螺桿、五螺桿擠出機及行星螺桿擠出機。例如[18],由北京化工大學自主研發的三角形排列的全嚙合三螺桿擠出機,與常規的混煉用單雙螺桿擠出機相比,具有能耗低、產量高、混合分散質量好等優點,可以以較小的長徑比獲得優于常規雙螺桿擠出機的分散效果,并且排氣性能優異,排氣口無溢料,從而有效減少生產過程中原料和能量的損失;華南理工大學瞿金平教授開發的一字排列三螺桿擠出機,在中間螺桿引入振動場,起到了促進塑化、提高混煉效果的作用,還降低了混煉溫度,有利于降低加工能耗;晨光化工研究院研發的多功能高真空四螺桿新型反應混煉機,其物料停留時間分布窄,表面更新頻繁,能達到強化縮聚反應、快速濃縮、干燥等工藝要求,因此該機自清潔效果好,物料在螺桿內無死角、無堆積,不存在熱氧化和焦化現象,提高了產品品質,降低了原料成本;行星螺桿擠出機能夠使物料在主螺桿和行星螺桿、行星螺桿和機筒的嚙合作用下,受到反復的嚙合和碾壓,物料塑化的能量來自于外部加熱裝置和因承受嚙合、碾壓以及齒面之間的相對滑動形成的剪切所產生的熱量,因此產量大,能耗低。

2.6 開槽機筒擠出機技術

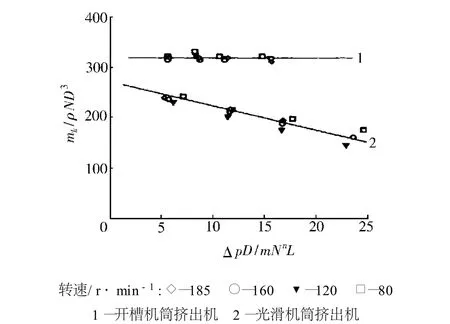

從20世紀70年代開始,德國亞琛塑料加工研究所(IKV)和BASF公司的一些研究人員對如何提高固體輸送率進行了一系列研究,并研制出性能優異的IKV系統。該系統的顯著特點是在機筒內表面加工出縱向開槽以提高機筒摩擦因數。從圖10所示的開槽機筒與光滑機筒無量綱擠出特性曲線可以清楚地看出,開槽喂料擠出機具有更高的生產效率,其產量比傳統擠出機高30%~50%左右[23]。

圖10 無量綱擠出特性曲線Fig.10 Dimensionless screw characteristic curves

北京化工大學薛平等[24-25]對 IKV擠出機新型固體輸送理論進行了研究,并創新性地研究了在固體輸送段機筒內壁開設螺旋溝槽的單螺桿擠出機。從弧板物理模型出發,建立了雙螺棱推動理論,通過理論分析,確定了螺旋溝槽擠出機由摩擦拖曳輸送向正位移輸送轉換的邊界條件方程及正位移輸送下溝槽結構參數的設計準則,這必將推動單螺桿擠出機向著節能方向發展。

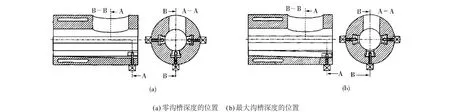

波蘭的盧布林科技大學還研制了可調節溝槽喂料擠出機[26],其結構及調節方式如圖11所示。研究表明,通過溝槽深度的調節,能夠使加工設備具有更好的生產效率,加工過程更加穩定,溝槽喂料區的傳輸效率與聚合物、螺桿構型相匹配,達到更強的自潔性,還可以在加工過程中調節溝槽深度,在實際的加工條件下進行過程優化。

圖11 可調節溝槽喂料擠出機的結構示意圖Fig.11 Schematic diagram of the adjustable grooved feed extruder

2.7 氣體、水輔助注射成型技術

注塑制品在設計方面,從古至今都被認為應該設計成薄壁且壁厚均勻的制品,這是因為厚壁的塑料制品需要更長的冷卻時間,且制品表面易出現縮痕。然而,氣體輔助注射和水輔助注射成型技術解決了上述問題,其成型技術及裝備得到了廣泛的應用。

氣體輔助注射成型過程首先是向型腔內注入熔融的物料(欠料),然后將氣體注入熔融物料中,氣體沿著阻力最小方向流向模具的低壓和高溫區域,形成制品空腔,當填充過程完成后,氣體繼續提供高壓力,迫使塑料熔體迅速固化并解決了體積收縮問題,由于氣體的注入,從而在塑料中形成空腔。這種方法消除了制品縮痕,降低了原料成本,對于某些部件,其成本甚至能夠減少50%左右。氣體輔助注射需要的注射壓力較低,僅為普通注射壓力的50%~75%,要求的鎖模力小,能量消耗也隨之減少,產品成本較低[27]。

水輔助注射成型技術與氣體輔助注射成型技術相比,其根本區別在于二者使用的介質不同。水輔助注射成型技術的優點就是直接冷卻制品內部,使制品冷卻充分,大大縮短制品的冷卻時間,相應縮短了成型周期。研究表明,水輔助成型的冷卻循環時間只有氣體輔助成型的25%左右[27]。

2.8 隨體冷卻技術

在注射成型過程中,塑料制品必須在脫模前實現冷卻固化,而注射成型周期中耗時最長的階段就是冷卻。傳統的模具冷卻方法是在模板上鉆直孔并通水,這樣的冷卻方式,冷卻時間長,效率十分低,而且模具中冷卻流道的位置與制品的形狀不符,會在模具中形成一些熱點和冷點,造成制品內應力大,制品易出現較大的翹曲變形。隨體冷卻技術是一種沿著型腔的輪廓對模具進行冷卻的技術,該技術能夠快速均勻地冷卻制品,縮短注射周期。通常該技術的應用可縮短20%~50%的冷卻時間,顯著提高能源的利用率[5]。

2.9 其他成型新技術

隨著市場對材料特性及功能的要求越來越高,研究人員也不斷開發塑料成型新技術,在節能減排方面做出了許多貢獻。例如,熱流道技術能夠縮短注射成型周期、節約原材料、消除后續加工工藝、易于實現自動化生產等特點,被發達國家廣泛推廣應用;結構發泡、微發泡擠出技術和注射成型技術,不但降低了制品質量,還賦予制品隔音、隔熱、增韌等新特點,從另外一個角度實現了低碳經濟;超臨界流體技術是近30年來發展起來的化工新技術,在聚合物的成型加工、共混以及反應擠出等領域也得到了非常廣泛的應用;自增強技術通過加工方法、加工條件來控制增強相的尺寸及分布,使之處于分子結構或超分子結構的范疇,從而在空間上形成取向,達到高增強的效果;蔡朝輝等[28]通過增量降耗、減損降耗等措施降低了雙向拉伸生產線的能耗,其中增量降耗的措施主要有生產線升速、提高產品品質和成品率等[29];固相擠出技術是在低于材料熔點的條件下,對聚合物進行低倍或高倍拉伸乃至超級拉伸而使其發生大范圍的塑性變形,使分子鏈在拉伸力場下運動、滑移,并沿拉伸方向高度取向,從而制備超高模量的制品。

3 輔助系統節能技術

塑料機械中相對比較重要的一個環節就是輔助設備,輔助設備性能的好壞會直接影響到整個擠出生產線的加工水平和成型制品品質,同時輔助設備也是整個塑料加工裝備中推廣節能技術的重要環節。目前,國內外塑料加工設備生產企業都提高了對輔助設備性能及節能方面的重視,在發展塑料成型技術的同時,為輔助技術的發展與更新做了大量的工作。

3.1 干燥技術

聚合物在加工之前通常都要進行干燥處理,如果聚合物不干燥,濕氣將轉換為蒸汽,造成制品表面不光潔,甚至削弱制品性能。干燥要消耗大量能量,但通常情況下,一個干燥系統的總能量消耗中只有34%的能量用于干燥聚合物[2]。為了達到干燥效率高、干燥效果好、節能減排等目的,在工業領域已涌現出多種干燥新技術。

旋轉干燥采用充滿干燥劑晶體的旋轉干燥輪來完成,在4.5 min的干燥過程中,干燥輪要經歷吸附水分、再生和冷卻循環過程。這種干燥輪具有低的熱慣性,比傳統干燥系統需要更低的恢復再生溫度,而且可以產生較低的壓力降,允許使用更小的、能量利用率高的鼓風機。近幾年來,蜂窩干燥輪技術越來越受到全球的關注。在蜂巢除濕葉輪或轉輪中,干燥劑被制造成分子篩或硅膠篩狀,此結構不易產生灰塵,縮短了干燥周期,減少了電力消耗,維修十分便利[30]。

低壓干燥是通過對櫥式干燥機施加真空來實現快速干燥。真空的施加可使水的沸點從100℃降低到56℃左右,同時使水蒸氣在較低的溫度下與聚合物顆粒脫離。因此,低壓干燥技術簡化了聚合物干燥過程,不需要干燥劑,從而避免了干燥劑的性能恢復和更換,可以縮短多達85%的干燥時間,能量消耗可減少50%~80%[2]。

紅外干燥是通過紅外線輻射直接加熱聚合物顆粒來實現的。紅外線輻射直接施加在聚合物上使聚合物顆粒內部產生振蕩,從而產生熱量,利用這種熱量對聚合物進行干燥,聚合物最終的含水量可以通過紅外加熱器的功率和物料在干燥系統中停留時間的組合來控制。紅外線干燥特別適合加工PET材料,因為它可將干燥過程與重結晶過程結合為一次過程,干燥和再結晶時間將減少到不足10 min,干燥后聚合物的最終含水量不到0.005%,整個干燥過程的能量消耗僅為120 W/kg·h[2]。

一些制造商提供組合式的天然氣供熱干燥設備,該設備能量成本相比電加熱干燥系統節約60%~80%[6]。這種干燥設備在結構上與電加熱干燥設備相同,但是需要配備適當的防潮設備,以防止凝結水進入燃燒爐,因而該設備成本要比電加熱設備高。

3.2 加熱冷卻系統

加熱冷卻系統是聚合物加工設備不可或缺的部分,也是一個較重要的耗能部分。因此,如何充分利用加熱冷卻系統,在保證產品品質的基礎上達到節能減排的目的已經被廣大塑料機械制造企業關注。

在傳統鑄鋁加熱器方面,Watlow公司開發了新型氮化鋁加熱器,其產品 Ultramictm600可以在高達600℃溫度下工作,且升溫非常快,適用于快速熱循環應用。該公司還開發了新型的電纜形加熱器,電纜形加熱器的直徑較細,退火完全,可根據各種使用需求任意彎曲[31]。

在電磁感應加熱技術方面,目前市場上的擠出機、注塑機、中空成型機等的機筒加熱方式普遍采用傳統電熱圈加熱,熱效率只有40%~60%。與之相比,電磁加熱具有熱源穩定、加熱迅速、能耗低等優點,極大地提高了熱效率,可使設備加熱部分節能30%~50%。所謂電磁感應加熱技術就是加熱系統采用磁場感應產生渦流的加熱原理,利用高頻交變電流通過線圈產生交變磁場,當交變磁場的磁力線通過被加熱的金屬材料時,就會在被加熱的金屬材料表面產生無數的小渦流,使被加熱的金屬材料本身自行高速發熱。由于感應線圈與被加熱金屬并不直接接觸,能量通過電磁感應進行傳遞,與電阻絲加熱方式相比減少了熱傳導和空氣熱對流的損耗,熱效率很高[32]。在電磁感應加熱技術的基礎上,Pactiv公司還開發了Rex TCS熱控制技術,即將輻射加熱元件嵌入陶瓷絕緣體中,溫度控制方式及結構如圖12所示。Rex TCS加熱方式并不是依靠熱傳導的方式來加熱機筒,而是通過高能輻射來完成,其加熱速度和響應要比傳統方式快很多。同時,特殊的冷卻溝槽能夠使周圍的空氣直接接觸機筒來實現快速冷卻,使加熱冷卻過程變得更節能和迅速,減少了工作環境中熱量的損耗,節能可達33%左右[33]。

圖12 Rex TCX溫度控制系統及加熱元件Fig.12 Rex TCX thermal control system and heating elements

快速冷卻技術在注射成型和吹塑成型等領域也達到了優異的節能效果。例如,Techne公司在 K2007上推出的鎖模力20 t的Advance系列全電動擠出吹塑機,其采用了Veltech快速冷卻技術以進一步縮短成型時間,與液壓機相比,成型周期縮短了10%~25%,可節能35%左右[14]。

現在擠出機、注塑機和吹塑成型機的一些位置沒有采用機筒隔離襯套技術,這樣便導致了熱量損失和相關的能量損失,據估計,這部分熱量損失是加熱器總電量的10%~14%[33]。機筒隔離襯套技術是減少能量消耗的一種比較經濟的方法,其工作方式與通用熱水箱十分相似,都是將機筒散發的熱量反射回去,可降低加熱元件50%的能耗[5]。例如,Nickerson公司對使用和不使用隔離襯套前后機筒加熱絲的能耗進行了比較,在沒有使用隔離襯套時加熱絲的能耗為33.67 kW,而使用隔離襯套的能耗為26.58 kW,節能約21%[5];Scheeres[34]還開發出一種環繞式注塑機絕緣加熱器,其采用柔性耐熱材料制成內部覆蓋層,中間為加熱元件,外層由柔性絕熱材料覆蓋,從而降低了加熱圈工作中能量的損耗,節能效果顯著。

4 控制系統節能技術

在材料配方、成型模具及設備一定的情況下,制品的品質則主要依靠加工條件(速度、壓力、溫度與時間等)來保證。傳統控制系統的控制硬件主要采用溫度表、壓力表、繼電器、電位器和延時開關等,采用開環控制系統,沒有實現各個參數之間的反饋控制,因此建立關鍵工序及品質的在線監控控制系統是保證產品品質及提高能源利用率的關鍵。

目前,國外先進的塑料加工設備均采用優異的控制技術,在硬件上采用更為精密的測量和檢測儀器,在控制方法上采用閉環控制、統計過程控制、串級控制、反饋控制以及智能控制方法,實現了加工過程中溫度、壓力、螺桿轉速和流量等的連續化控制。例如,Wong等[35]利用電容式傳感器作為連續監測工具,該種傳感器具有卓越的開始/結束檢測功能,并可以追查熔體在模腔內的位置,檢測物料塑化、注射、冷卻等整個加工過程的狀態,還提供了一種可以評估凝固速率及制品收縮時間的方法,達到了監控關鍵工序及品質變量的能力;Chia等[36]介紹了模型預測控制、自動調諧和多參數PID控制等方法,這些方法可以更好、更高效、更柔和地控制擠出機的機筒溫度,尤其對于多段溫度控制的效果更顯著。王建等[37]還建立了一種新穎的基于注塑機的在線測試設備,來測量壓力-體積-溫度三者之間的關系,保證得到高性能的制品。

5 結語

加快結構調整和發展方式轉變,努力建設裝備制造業強國是“十二·五”時期我國裝備制造業的重大戰略任務,其中推進綠色制造及推進節能降耗減排是重要任務之一。

在保證產品品質的前提下,掌握和使用有效的技術是實現能耗和物耗降低的重要手段。現階段,塑料機械制造企業及研發機構也已經開始積極開展節能降耗的相關技術研發。隨著社會對節能減排增效要求的不斷增強及聚合物成型加工技術的不斷發展,節能型塑料機械的大規模應用是塑料機械發展的必然趨勢。企業在設備購買及更新時應優先選擇節能型設備,這必將加速塑料行業走上低碳經濟發展的快車道。

[1] 廖正品.中國塑料工業(2009)[J].中國塑料,2010,24(4):1-11.

[2] Tangram Technology Ltd.Energy Efficiency in Plastics Processing:Practical Worksheets for Industry[EB/OL].[2007-10-22].http://www.tangram.co.uk/TI-Energy%20Worksheets%20(Plastics)%20-%20Tangram.PDF.

[3] 吳大鳴.國內外節能塑料機械的研發與應用進展[J].塑料 ,2007,36(2) :30-36.

[4] Siemens Plc(Automation).Energy-efficient Modular Frequency Inverter for Pumps,Fans and Compressors[EB/OL].[2009-11-18].http://www.industrialtechnology.co.uk/index.php?pageId=47&aid=2676.

[5] Reduced Energy Consumption in Plastics Engineering.Low Energy Plastics Processing[J/OL].European Commission Intelligent Energy Projects,2006,10:17-31.http://www.eurecipe.com.

[6] Canadian Plastics Industry Association.Guide to Energy Efficiency Opportunities in the Canadian Plastics Processing Industry[M].Canada:Canadian Industry Program for Energy Conservation,2007:62-98.

[7] Chang S C,County Yilan.Counter-rotating Twin Screw Extruder:US,20100143523[P].2010-06-10.

[8] 楊慧娣,王向東,李紅艷,等.第6屆亞太國際塑料橡膠展覽會與第17屆中國國際塑料橡膠工業展覽會特別報道(Ⅱ)[J].中國塑料,2004,18(1):96-105.

[9] 張友根.高效低能耗大型托盤注塑機的開發[J].塑料包裝 ,2005,15(3) :36-41.

[10] 李紅艷,王向東,楊慧娣,等.第19屆中國國際塑料橡膠工業展覽會與第八屆亞太國際橡塑工業展覽會特別報道[J].中國塑料,2005,19(8):94-102.

[11] 楊慧娣,李紅艷,張玉霞,等.第18屆中國國際塑料橡膠工業展覽會特別報道(Ⅱ)[J].中國塑料,2004,18(8):99-106.

[12] Jennifer Markarian.Efficiency Improvements in Compounding Extruders[J].Plant Efficiency,2007,(S1):48-51.

[13] Schut J H.High-speedExtrusion[EB/OL].Plastics Technology.[2009-06-10].http://www.ptonline.com/articles/200810fa1.html.

[14] 劉 學,張玉霞.塑料中空成型用原料、工藝及設備的發展[J].中國塑料,2010,24(3):83-91.

[15] 吳宏武,周南橋,何和智,等.電磁動態塑化擠出機性能的研究[J].中國塑料,1996,10(1):53-58.

[16] 瞿金平,胡漢杰.聚合物成型原理及成型技術[M].第2版.北京:化學工業出版社,2007:132-160.

[17] 佚 名.武漢現代精工機械有限公司展出塑料超切變塑化擠出機[J].國外塑料,2009,27(7):87.

[18] 楊衛民,楊高品,丁玉梅,等.塑料擠出加工新技術[M].北京:化學工業出版社,2006:19-100.

[19] 張友根.節能型大注塑擠塑復合系統的自主創新[J].上海塑料,2009,(4):40-43.

[20] Gunther F,Jens L.Device forProducing Injection Molded Parts:WO,2006024553[P].2004-08-27.

[21] Jennifer M.Extruder Developments Drive Productivity Improvements for Rigid PVC[J].Plastics Additives&Compounding,2008,(11):22-26.

[22] 張友根.注射螺桿與注射節能[J].廣東塑料,2005,(1):5-10.

[23] Davis B A,Gramann P J,Noriega E,et al.Grooved Feed Single Screw Extruders-improving Productivity and Reducing Viscous Heating Effects[J].Polymer Engineering and Science,1988,38(7):1199-1203.

[24] 唐廣利,賈明印,薛 平,等.IKV擠出機新型固體輸送理論研究[J].中國塑料,2007,21(2):90-95.

[25] 潘 龍,賈明印,薛 平,等.螺旋溝槽單螺桿擠出機雙螺棱推動理論模型的研究[J].中國塑料,2010,24(11):94-99.

[26] Chris R,Janusz S.The Adjustable Grooved Feed Extruder[J].Plastics Additives&Compounding,2000,2(6):26-30.

[27] 楊衛民,丁玉梅,謝鵬程,等.注射成型新技術[M].北京:化學工業出版社,2008:233-249.

[28] 蔡朝輝.雙向拉伸生產線節能技術[J].國外塑料,2008,26(7):57-58.

[29] Lim L T,Auras R,Rubino M.Processing Technologies for Poly(lactic acid)[J].Progress in Polymer Science,2008,33:820-852.

[30] JenniferM.CostReductions Drive Developments in Auxiliary Equipment[J].Plastics Additives&Compounding,2005,7(4):34-37.

[31] Watlow Electric Manufacturing Company. Complete Thermal System Solutions for Plastics Processing[EB/OL].2009.http://www.watlow.com/downloads/en/brochures/corplas0809.pdf.

[32] 王光才.電磁感應加熱技術在塑料加工工業的應用[J].電力需求管理,2007,9(6):44-45.

[33] Focus on Energy.REX TCSTMThermal Control System Cuts Energy by 33%on Plastic Extruder at PACTIV[EB/OL].2007.http://www.focusonenergy.com.

[34] Scheeres D J.Wrap-around Insulated Heater for Injection Moulding Machine:Great Britain,2302490A[P].1997-01-15.

[35] Wong H Y,Fung K T,Gao Furong.Development of a Transducer for In-line and Through Cycle Monitoring of Key Process and Quality Variables in Injection Molding[J].Sensors and Actuators,2008,141:712-722.

[36] Chia T L.Model Predictive Control Helps to Regulate Slow Processes:Robust Barrel Temperature Control[J].ISA Transactions,2002,41:501-509.

[37] Wang Jian,Xie Pengcheng,Ding Yumei,et al.On-line Testing Equipment of P-V-T Properties ofPolymers Based on an Injection Molding Machine[J].Polymer Testing,2009,28:228-234.

Development of Energy-saving Technologies for Plastics Machinery

ZHAO Feng1,ZHAN G Yuxia2*,XUE Ping1,QI Xiaoyun1,LIU Jing1

(1.School of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.Institute of Plastics Processing&Application of Light Industry,Beijing Technology and Business University,Beijing 100048,China)

TQ320.5

A

1001-9278(2011)01-0015-10

2010-12-22

*聯系人,chinaplas@126.com