綜掘機載前探支護裝置的研究與應用

任建麗

綜掘機載前探支護裝置的研究與應用

任建麗

介紹了綜掘機載前探支護裝置的設計思路、系統(tǒng)組成、裝備原理。

煤礦開采;綜掘巷道;支護方式;綜掘機載前探支護;護頂力

0 引言

我國煤礦綜掘巷道的前探支護目前普遍采用架設多道鋼管方式。該前探支護方式存在被動支護、護頂力小、支護面積小等問題。同時該支護方式工效低,難以實現(xiàn)一掘多錨,錨桿鉆機拖出拖進的次數(shù)頻繁,嚴重制約掘進速度。并且該前探支護方式曾導致多起人身傷亡事故的發(fā)生。綜掘機載前探支護裝置的研制應用,可替代目前使用的串管前探支護方式,其支護面積和支撐力均有較大程度的提高;在錨桿支護過程中工人有安全保障;能縮短煤礦機掘巷道錨桿支護的輔助時間,提高機掘巷道綜合月進尺。同時將上鋼梁網(wǎng)、片幫保護、除塵降塵和安全報警技術(shù)應用于該支護裝置上,形成一種多功能的機載前探支護裝置,提高巷道迎頭和設備的安全性,加快掘后的降塵,從而提高綜掘速度。

1 機載前探支護裝置的設計

機載前探支護裝置依據(jù)大同礦區(qū)頂板情況和不同巷道巖體分類,確定前探護頂力。以護頂力和巷道工礦條件為基礎,對機載前探支護裝置各大部件進行設計。該前探支護裝置主要由護頂梁、主臂、前護梁板、噴霧降塵系統(tǒng)及報警系統(tǒng)和液壓系統(tǒng)等幾大部分組成,采用全液壓傳動。

1.1 巷道前探護頂力的確定

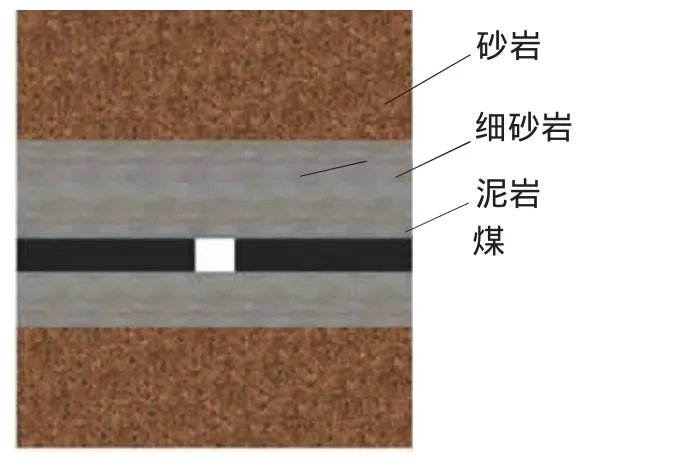

根據(jù)大同煤礦集團公司四臺礦井下綜掘巷道頂板的情況,對其11#2806巷道,利用有限元軟件建立模型,進行模擬分析。采用有前探支護10 kN、20 kN、30 kN和無前探支護建模并進行分析比較,從而確定該礦綜掘巷道的前探支護力大小。巷道斷面為4.5 m×3.2 m,巷道錨桿排距為0.8 m。巷道圍巖特性屬于II類,巷道位于模型的中心,見圖1。

圖1 巷道模型截面示意

根據(jù)有限元分析結(jié)果得出無前探支護、10 kN、20 kN及30 kN圍巖應力分析、應變分析及位移分析可知,采用20 kN相對比較合理。因此,將該礦綜掘巷道頂板前探支護力確定為20 kN是較為安全的。以下設計都是采用20 kN護頂力為基礎進行分析的。

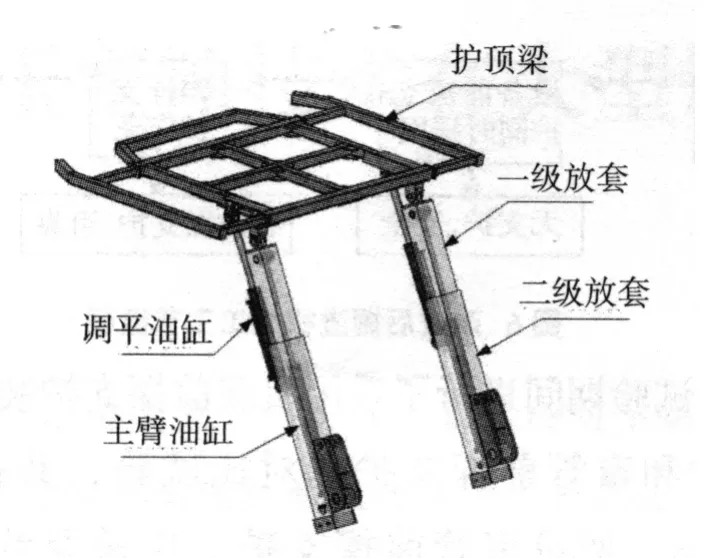

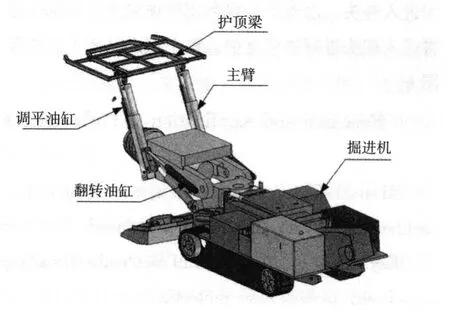

1.2 機載前探支護裝置主要部件設計

機載前探支護裝置主臂采用2層套筒式伸縮結(jié)構(gòu),內(nèi)置主臂油缸,可使主臂伸縮。主臂前端與護頂梁為鉸軸聯(lián)接,主臂后端與掘進機鉸軸聯(lián)接,并采用翻轉(zhuǎn)油缸,可實現(xiàn)翻轉(zhuǎn)運動。調(diào)平油缸一端與主臂鉸軸聯(lián)接,一端與護頂梁鉸軸聯(lián)接。調(diào)平油缸用以調(diào)整護頂梁的仰俯角,使護頂梁平行巷道頂板。護頂梁由中護頂梁、左右兩側(cè)護頂梁以及前端護頂梁等組成。前擋板采用柔性結(jié)構(gòu),框架式外框,內(nèi)部采用柔性鋼絲繩編制,形成一個柔性網(wǎng),以更好地適應巷道迎頭的工況。見第13頁圖2。

1.3 液壓系統(tǒng)設計

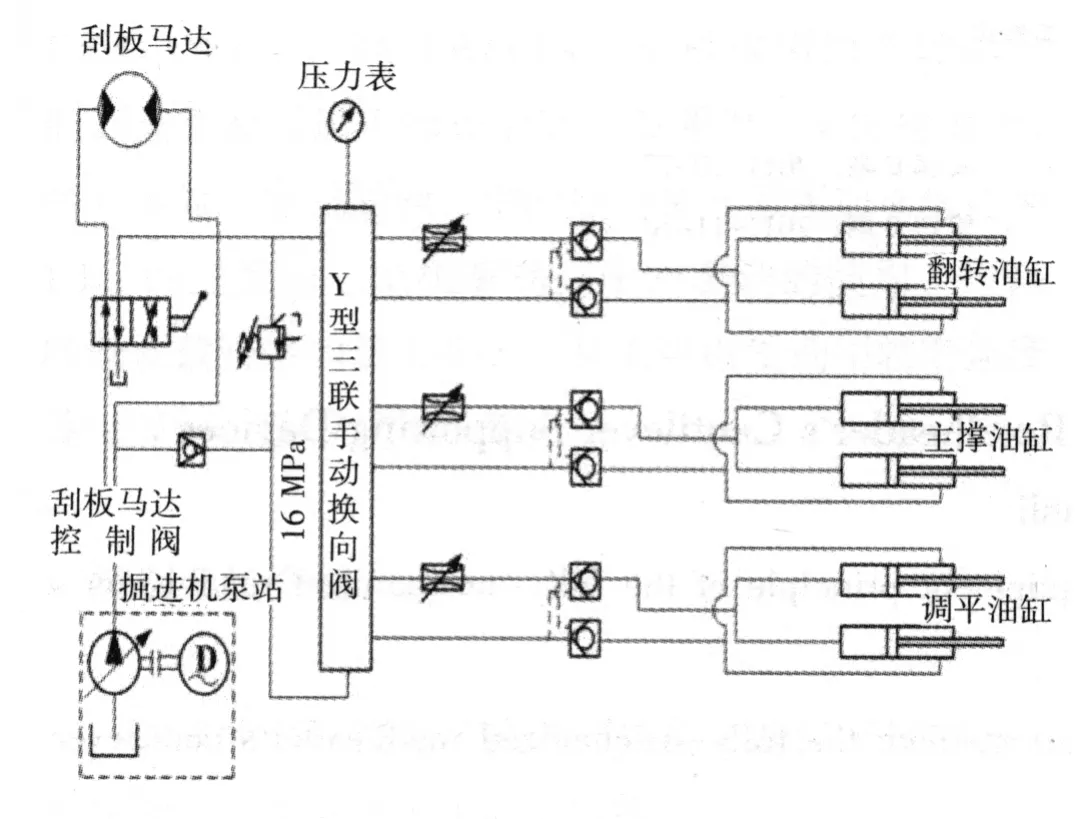

液壓系統(tǒng)的可靠性直接影響到該設備的使用可靠性、安全性。根據(jù)實際工況要求,支護裝置液壓動力源由掘進機液壓系統(tǒng)提供,與掘進機交叉工作,所以該支護裝置與掘進機工作互不影響。

圖2 支護裝置主要部件結(jié)構(gòu)

該支護裝置的液壓系統(tǒng)主要由6支油缸、手動換向閥組以及兩位四通閥組成。6支油缸的缸徑有4支為63 mm、2支為100 mm。支護裝置從開機到支護油缸運動到支護位置只需3 min內(nèi)即可完成。速度過快容易造成危險。因為巷道頂板不平整,護頂梁貼頂沖擊大會造成護頂梁變形。設計的2支100 mm缸徑的油缸,總行程都為800 mm;4支63 mm缸徑的油缸,總行程分別是520 mm,800 mm。

選用S100型掘進機供刮板的CBZ250/40/32型泵為支護裝置提供液壓動力,根據(jù)計算該泵的流量完全滿足支護裝置使用(當然供星輪的50泵也可以)。液壓系統(tǒng)見圖3。

圖3 支護裝置液壓系統(tǒng)原理

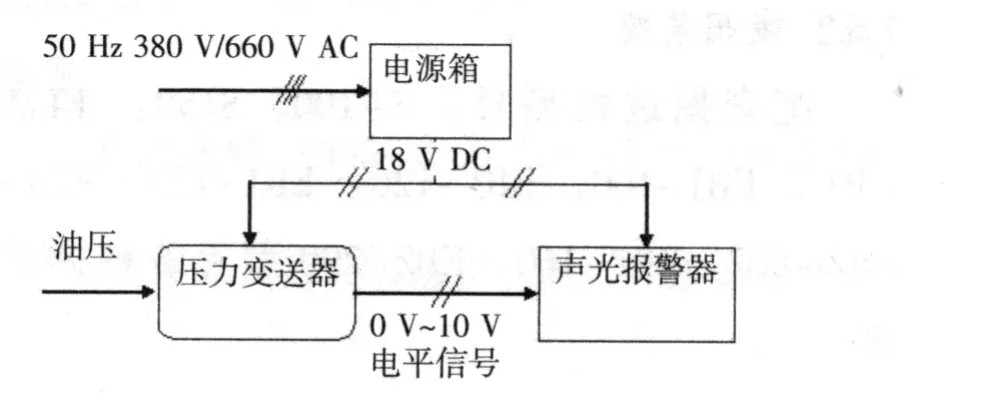

1.4 安全報警系統(tǒng)設計

為了滿足煤礦安全生產(chǎn)的需求,提高機掘巷道前探支護裝置的安全性能,研制了專為前探支護裝置配套的壓力超限報警裝置。該報警裝置能自動檢測支撐壓力的大小,當支撐壓力大于該設定值時,實現(xiàn)聲、光報警,為生產(chǎn)人員的安全撤離創(chuàng)造了條件。報警裝置從主臂的油缸取出壓力信號,通過觸點壓力表控制本安型聲光報警裝置,達到一定設定壓力時報警儀報警,同時在液壓系統(tǒng)的安全閥泄壓,保護設備。該裝置主要由礦用隔爆兼本質(zhì)安全型電源箱、壓力變送器及礦用本質(zhì)安全型聲光報警器等組成。其結(jié)構(gòu)組成框圖見圖4。

圖4 壓力超限安全報警結(jié)構(gòu)

1.5 噴霧及其他裝置的設計

在護頂梁上均勻布置噴霧頭,當掘進機截割后煤塵過大時,可將前探支護送入迎頭,直接進行噴霧,達到快速降塵除塵的效果。同時,在護頂梁設置多個永久磁鐵塊,可以將鋼帶和護幫網(wǎng)吸在護頂梁上,達到自動上鋼帶和掛網(wǎng)的目的,減少了工人的勞動強度。

1.6 前探支護裝置總體裝配及主要技術(shù)參數(shù)

綜掘前探支護裝置總體裝配效果見圖5,主要技術(shù)參數(shù)和適用范圍如下。

圖5 支護裝置兩機疊加裝配

1.6.1 主要技術(shù)參數(shù)

1.6.1 .1 支護裝置主要工作性能參數(shù)

護頂梁最大護頂范圍1 860 mm×2 640 mm;

適應巷道高度2 300 mm~3 500 mm;

初撐力20 kN;

額定壓力16 MPa。

1.6.1 .2 總重量

包括閥、接頭、管路等重量約1 000 kg。

1.6.1 .3 外形尺寸(不工作時,長×寬×高)

外形尺寸:1 860 mm×1 910 mm×710 mm。

與S100型掘進機組合整體外形尺寸:9 800 mm×2 550 mm×1 700 mm。1.6.2適用范圍

配套掘進機型號:S-100、S150、 ELMB-75(B)、 EBJ-100、 EBJ-120、 EBJ-125、 EBJ-132、EBZ-120、EBZ-160、EBZ-200型等各種掘進機配套;

適用巷道斷面形狀:矩形、拱形;

適用巷道尺寸:巷高2 300 mm~4 200 mm,巷寬3 000 mm~5 200 mm。

2 工業(yè)性試驗情況

該機載前探支護裝置在四臺礦11#層408盤區(qū)2806、5806、8806巷的S100型掘進機進行了試驗研究。

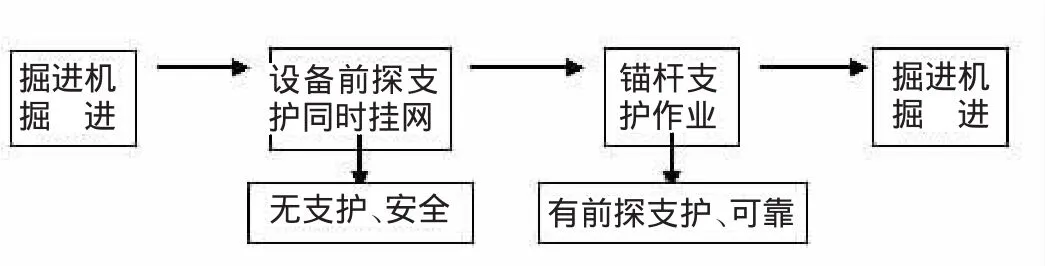

采用前探支護裝置后,將整個掘進工藝流程改為先掘進機掘進,前探支護裝置進行前探支護,人工不用進入迎頭,由支護裝置利用護頂梁進行鋪網(wǎng),工人再進入迎頭進行錨桿支護。整個掘進循環(huán)工藝流程見圖6。

圖6 改進后掘進機施工工藝流程

在試驗期間進行了采用機載前探支護裝置進行前探支護和竄管前探支護的對比試驗,共掘進巷道1 300 m。架設竄管前探支護一次需要約20 min~30 min,而采用機載前探支護約10 min~15 min,采用機載前探支護時,平均架設前探支護的時間要快100%,其作業(yè)效率提高了1倍。

3 結(jié)語

通過應用,效果表明該綜掘機載前探支護裝置研究設計的主要參數(shù)可滿足實際使用要求,不僅為綜掘巷道錨桿支護作業(yè)提供了安全保障,而且可以起到加快掘進速度,緩解采掘緊張矛盾的效果。總體設備運行可靠,其安全性較好。

Research and Application of Fully-mechanized Roadheader's Cantilever Supporting Devices

Ren Jianli

The design ideas,system composition and equipment principle of the fully-mechanized roadheader's cantilever supporting devices are introduced.

coal mining;full mechanized roadway;support method;the fully-mechanized roadheader's cantilever supporting;jacking force protection

TD353

A

1000-4866(2012)01-0012-03

任建麗,女,1964年出生,現(xiàn)在大同煤炭職業(yè)技術(shù)學院工作,工程師。

2011-10-27

2011-11-10