碳纖維原絲紡絲過程的在線監控協同式專家系統

周強,丁永生,2,郝礦榮,2,王華平

(1.東華大學a.信息科學與技術學院;b.材料科學與工程學院,上海201620;2.數字化紡織服裝技術教育部工程研究中心,上海201620)

碳纖維是一種質地優良且應用廣泛的纖維材料,其化學組成中碳元素質量分數在90%以上。由于其高比強度、比模量等機械性能以及低密度、耐高溫、耐腐蝕、耐摩擦、抗疲勞、振動衰減性高、電及熱傳導性高、熱膨脹系數低、X光穿透性高,非磁體但有電磁屏蔽性等多種優良性能,世界各國越來越重視碳纖維技術的發展[1]。

提高碳纖維原絲生產的監控水平是解決原絲質量不過關問題的一種有效措施。筆者提出一種針對碳纖維原絲紡絲過程的智能在線監控的協同式專家系統,利用協同的思想來解決原絲生產調控的全局與局部分離的問題。首先利用遺傳算法優化的RBF神經網絡建立碳纖維原絲性能預警模型,對碳纖維的原絲性能進行實時監控;同時建立協同式專家系統,對預警模型輸出結果和生產數據進行處理和分析,將調控問題由全局到局部分解,利用分工更加精細的子系統對生產線上各參數進行調控。最后將該模型與碳纖維生產線無線以太局域網絡監控系統相結合,建立碳纖維原絲紡絲過程的在線監控協同式專家系統。

1 系統簡介

1.1 碳纖維原絲紡絲協同式專家系統

協同式專家系統由一個主系統和若干子系統構成,原絲性能預測模型建立后,將輸出結果和生產線上的生產參數傳送到協同式專家系統的主系統[2-3]。

主系統是一個全局性的淺層知識庫,用來分析原絲性能預測模型的輸出結果和生產線的實時狀況。其主要任務是對全局任務分解,對系統的各個子系統間的協作進行調度、對各個子系統的求解結果進行集成與綜合、支持專家間的協商與協作,給出最終的調控方案。

子系統主要包括:原液聚合知識庫、牽伸工藝知識庫、凝固浴知識庫、不確定性工藝知識庫。在各個規則知識庫中,都是根據研究碳纖維生產工藝的專家經驗和知識以及國家規定的碳纖維紡絲性能質量標準,建立專家規則集。

a)推理機。采用基于規則反向推理機,根據知識的語義,對找到的知識進行解釋執行。

b)綜合數據庫。用于存放關于問題求解的初始數據、求解狀態、中間結果、假設、目標以及最終求解結果。

c)解釋程序。根據用戶的提問,對系統給出的結論、求解過程及系統當前的求解狀態提供說明,便于用戶理解系統的問題求解,增加用戶對求解結果的信任程度。

d)知識獲取程序。在專家系統的知識庫建造中用部分代替知識工程師進行專門知識的自動獲取,實現專家系統的自學習,不斷完善知識庫。

e)人機接口。將專家或用戶的輸入信息翻譯為系統可接受的內部形式,把系統向專家或用戶輸出的信息轉換成人類易于理解的外部形式。

1.2 碳纖維原絲紡絲工藝在線監測系統

1.2.1 基于NetCon的無線局域網監測系統

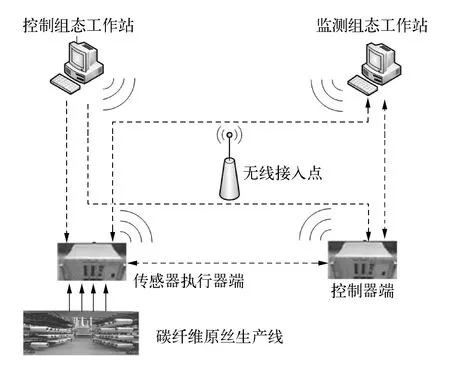

NetCon系統是一個通用的本地/網絡化控制系統,主要由網絡化控制器(NetController)、網絡化可視控制組態軟件(NetConLink)和網絡化可視監控組態軟件(NetConTop)組成[4]。NetConTop是為NetCon網絡化控制系統設計的用于快速構造和生成上位機圖形化監控程序的組態軟件并實現數據和通信服務器的功能,既可以作為NetCon網絡化控制系統的監控組態軟件子系統使用,也可以用于各種需要進行實時數據采集和監控的應用場合。筆者將其用于碳纖維原絲紡絲工藝的實時數據采集與監測,其系統結構如圖1所示。

圖1 無線局域網監測系統結構

1.2.2 監測系統設計

對影響原絲性能的主要工藝參數進行分析,并將這些工藝參數作為監測系統的數據采集節點。主要影響原絲性能的工藝環節及參數如下[5]:

a)紡絲原液的聚合。該階段包括溶解、計量、脫泡。其中影響原絲性能的參數主要是相對分子質量,轉化率。

b)噴絲。噴頭牽伸比對原絲性能有著重要的影響,它與噴絲速度有關,而噴絲速度可以通過前面的計量泵的轉速來計算獲得。

c)凝固浴。凝固浴的溫度和二甲基亞砜(DMSO)質量分數對原絲性能有著重要影響。

d)沸水牽伸。總牽伸比是影響碳纖維原絲性能的重要參數,一般生產線都對原絲進行二級牽伸,可以通過第一牽伸棍、第二牽伸棍和第三牽伸棍的轉速來計算總牽伸比。

e)熱定型。熱定型是一個熱收縮動力學過程,與溫度有著很大關系。隨溫度升高,收縮率下降,收縮誘導時間減小。

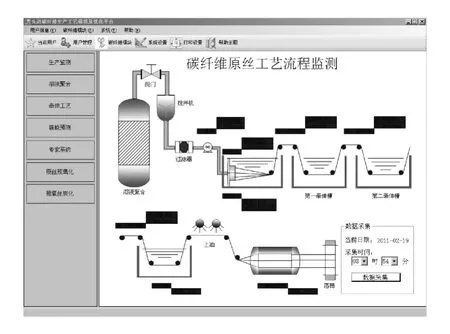

碳纖維原絲紡絲工藝在線監測界面如圖2所示。

2 碳纖維原絲性能的智能預測模型

碳纖維原絲性能預測模型建立后,將輸入輸出數據先存入數據庫系統,然后將這些數據傳送到裝有碳纖維原絲紡絲專家系統的上位機,專家系統主系統將性能預測模型輸出的原絲預測性能值和期望值進行比較得出原絲性能誤差,然后根據自身的知識庫和推理機將調控問題分解成若干子問題由各個更精細的子系統來處理。

圖2 碳纖維原絲紡絲工藝流程監測界面

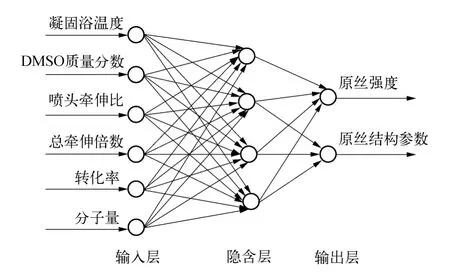

圖3 碳纖維原絲性能RBF神經網絡預測模型

2.1 碳纖維原絲性能的神經網絡預測模型

RBF神經網絡是一種三層前饋網絡:第一層為輸入層,由信號源節點組成;第二層為隱含層,其單元數視所描述問題的需要而定;第三層為輸出層,它對輸入模式的作用做出響應。輸入層節點只是傳遞輸入數據x1,x2,x3,…,xn到隱含層節點。隱含層節點即RBF節點,由常見的高斯函數構成。輸出節點通常是簡單的線性函數[6-7]。通過該模型,已知輸入預測輸出,可以根據預測結果達到預警的目的。

模型輸入:碳纖維原絲監控系統的監測值大部分為影響原絲性能的參數,將這些參數值或經特定模型處理后的值作為模型輸入。模型輸出:原絲強度與原絲結構參數,它們是用來表征原絲質量的兩個主要指標。

這樣基于RBF神經網絡的碳纖維原絲性能預測模型的輸入層為凝固浴溫度、DMSO質量分數、噴頭牽伸比、總牽伸倍數、轉化率和分子量。輸出層為原絲強度和原絲結構參數。建立碳纖維原絲性能神經網絡預測優化模型,其模型結構如圖3所示。

該模型的具體實現步驟如下:

a)初始化。確定提取數據的總容量、輸入個數、輸出個數、輸入輸出總個數。

b)輸入訓練樣本并計算各層輸出。連接數據庫,首先讀入前100行數據作為訓練集,每行選取轉化率、相對分子質量、凝固浴溫度、DMSO質量分數、噴頭牽伸比、總牽伸倍數、原絲強度、原絲結構參數這8列數據,原絲強度和原絲結構參數為輸出,其他6個數據為輸入。首先對每列數據進行歸一化處理,然后建立RBF神經網絡,設置相應的參數,包括學習速率、動量、S函數陡峭度、隱含層神經元個數、迭代次數,用這100行數據作為訓練集,對神經網絡進行訓練。

c)計算RBF網絡的輸出誤差,比較期望結果和實際訓練結果。

d)計算隱含層和輸出層的誤差信號。

e)調整隱含層和輸出層權值,使誤差信號減小。

f)計算網絡總誤差,檢查網絡精度是否達到要求。若滿足,則訓練結束;若不滿足,則返回步驟b),直到滿足精度要求為止。

2.2 基于遺傳算法的RBF網絡模型優化

采用遺傳算法尋優RBF神經網絡的隱層節點中心值和寬度,遺傳算法訓練神經網絡無需先驗知識,而且對參數不敏感,不易陷入局部最小點,所以可以用遺傳算法尋得碳纖維原絲性能神經網絡預測模型的全局最優解。

基于遺傳算法的碳纖維原絲性能RBF神經網絡優化步驟如下[8-10]:

a)初始化。隨機選擇p個染色體bi(i=1,2,…,p)作為種群初始化,每個染色體用一個網絡和中心向量進行編碼。

b)計算適應度。對每個染色體解碼,計算從隱層到輸出節點的連接權值,計算每個染色體bi的適應度fi值,設進化代數為Nl,從l=0開始到l=Nl為止,按其適應度值計算復制概率。

c)選擇、交叉和變異。設初始計數k=1,用上述遺傳算子來創造后代,利用復制概率選出個體兩兩配對,利用交叉概率pc對兩個雙親串進行交叉,創造出兩個新染色體,利用變異概率pm對染色體的某一位變異,利用給定概率對染色體進行刪除和增加操作。

d)適應度比較。對這兩個子染色體進行編碼,計算從隱層到輸出節點的連接權值,計算每個染色體的適應度,把兩個子個體與父個體比較,把兩個最好的染色體保留下來作為進化。

e)設k=k+1,若k>p,轉向步驟f),否則轉向步驟c)。

f)設l=l+1,若l=Nl停止,否則轉向步驟b)。

3 結果分析

3.1 先進碳纖維生產工藝模擬及優化平臺

基于上述碳纖維原絲紡絲智能預測模型及專家系統優化模型架構,采用C#語言在Microsoft Visual C#2005平臺上開發先進碳纖維生產工藝模擬及優化平臺系統軟件。該軟件集成了生產監測、溶液聚合、牽伸工藝、智能預測和專家系統五大模塊。

3.2 結果分析

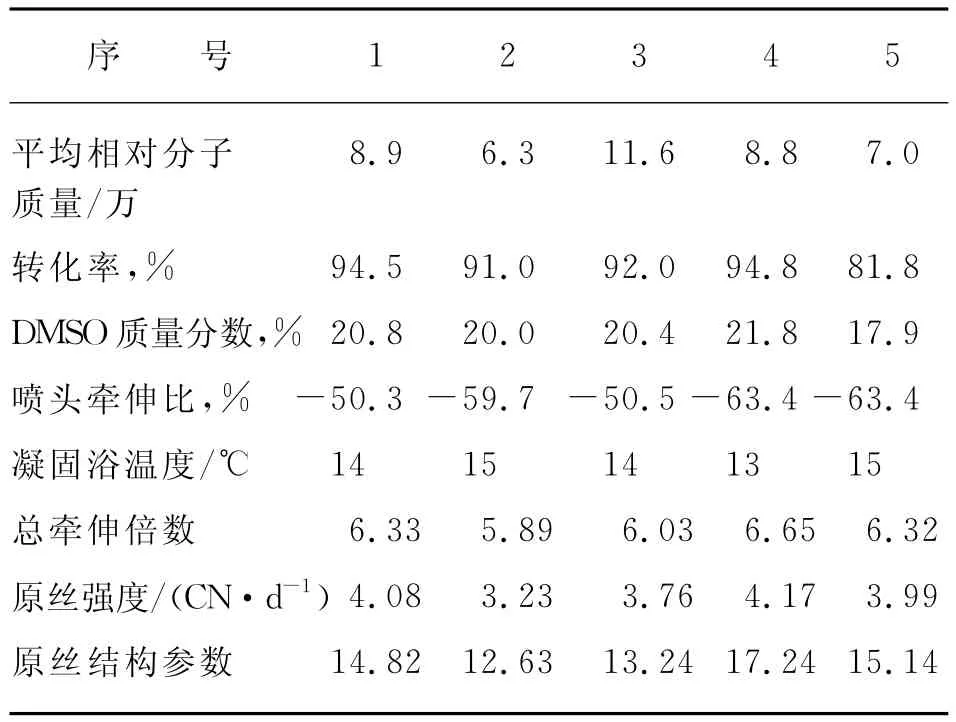

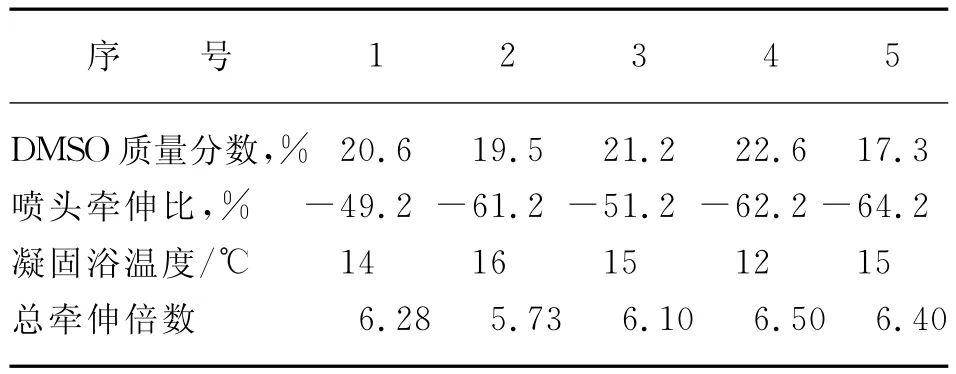

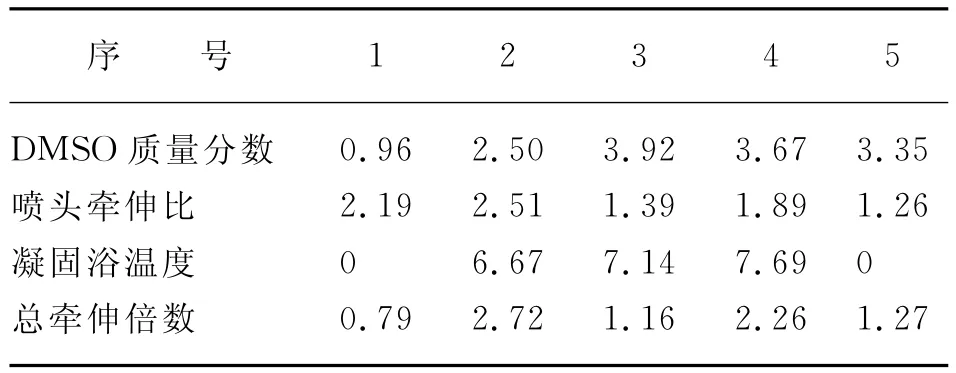

利用軟件的“專家系統”優化模塊,將表1中平均相對分子質量和轉化率作為初始條件,原絲強度和原絲結構參數值作為期望輸出值,運行后得到的工藝調控參數值見表2所列,將表2中的智能系統的運算結果與表1中的運行參數實際值進行比較,求得相對誤差見表3所列。

表1 碳纖維原絲紡絲運行參數實際值

表2 專家系統調控參數值

表3 智能系統輸出值與實際值的相對誤差 %

從表3可以看出,DMSO質量分數的最大相對誤差不到4%,噴頭牽伸比的最大相對誤差不到3%,凝固浴溫度最大相對誤差不到10%,總牽伸倍數最大相對誤差不到3%。紡絲工藝對這些調控參數的相對誤差要求一般是控制在10%內,所以智能系統調控的結果滿足上述要求且精度較高,監控性能良好。

4 結束語

筆者提出了一種針對碳纖維原絲紡絲過程的智能在線監控的協同式專家系統,利用協同的思想來解決原絲生產調控的全局與局部分離的問題。首先利用遺傳算法優化的神經網絡建立碳纖維原絲性能預警模型,對碳纖維的原絲性能進行實時監控;同時建立協同式專家系統,對預警模型輸出結果和生產數據進行處理和分析,將調控問題由全局到局部分解,利用分工更加精細的子系統求解生產線上各參數進行調控;最后將該模型與碳纖維生產線無線以太局域網絡監控系統相結合,對碳纖維原絲生產進行智能在線監控。

[1] 洪璋傳.關于我國碳纖維用聚丙烯腈原絲質量的若干認識[J].合成纖維工業,2009,32(02):43-46.

[2] 趙偉,白曉民,丁劍,等.基于協同式專家系統及多智能體技術的電網故障診斷方法[J].中國電機工程學報,2006,26(20):1-7.

[3] 楊炳儒,唐志剛,楊珺.專家系統中基于認知的知識自動獲取機制[J].高技術通信,2010,20(05):493-498.

[4] 龐中華,劉國平,鄭耿,等.基于NetCon的網絡化控制系統快速實現[J].化工自動化及儀表,2009,36(05):79-83.

[5] 張旺璽.聚丙烯腈基碳纖維[M].上海:東華大學出版社,2005.

[6] 丁永生.計算智能——理論、技術與應用[M].北京:科學出版社,2004.

[7] 張濤,趙登福,周琳,等.基于RBF神經網絡和專家系統的短期負荷預測方法[J].西安交通大學學報,2001,35(04):331-334.

[8] LI H L.A Optimum Design of RBF Neural Networks Based on Genetic Algorithms[J].Computer Simulation,2003,20(11):68-69.

[9] 勒海水,朱士明.基于遺傳算法的徑向基網絡學習及其應用[J].同濟大學學報,2003,31(05):610-513.

[10] UYKAN Z,GUZELIS C,CELEBI M E.Analysis of Inputoutput Clustering for Determining Centers of RBFN[J].IEEE Transactions on Neural Networks,2000,11(04):851-857.