某載重卡車懸架參數(shù)優(yōu)化及試驗研究

龐 輝 ,方宗德 ,李紅艷 ,王繼鋒

(1.陜西汽車集團有限責(zé)任公司,西安 710200;2.西北工業(yè)大學(xué) 機電學(xué)院,西安 710072)

隨著高速公路日益發(fā)展和對運輸效率要求的提高,多軸載重汽車的使用越來越廣泛,在保證了汽車的動力性與操縱穩(wěn)定性的前提下,載重汽車平順性成為汽車企業(yè)產(chǎn)品競爭的一項重要性能指標(biāo),如何解決多軸載重汽車懸架總成剛度、阻尼之間的匹配問題,以提升整車的平順性成為汽車設(shè)計人員越來越關(guān)心的問題。

近年來,國內(nèi)外已有許多學(xué)者對重型卡車懸架結(jié)構(gòu)優(yōu)化做了大量的研究工作。文獻(xiàn)[1-2]將響應(yīng)面法應(yīng)用到懸架結(jié)構(gòu)的設(shè)計上,通過對懸架結(jié)構(gòu)的優(yōu)化,同時改善平順性和操縱穩(wěn)定性;文獻(xiàn)[3-4]對影響懸架舒適性的輪胎進行了深入研究,通過試驗得出了主要參數(shù)對平順性的影響規(guī)律,并提出了相應(yīng)的解決方案;文獻(xiàn)[5-6]對構(gòu)成懸架系統(tǒng)的相關(guān)特性參數(shù)的匹配進行了深入研究,利用ADAMS軟件建立懸架系統(tǒng)的動力學(xué)模型,對其進行了仿真分析和計算,提出了評價和改善行駛平順性的方法。然而,上述文獻(xiàn)中對于平順性的優(yōu)劣多是根據(jù)文獻(xiàn)[7]進行評價,所提出的優(yōu)化方法比較復(fù)雜,且對建立的虛擬仿真模型缺乏試驗驗證。基于此,本文研究建立了一套基于ADAMS軟件的適用于重型載貨汽車懸架系統(tǒng)的優(yōu)化設(shè)計方法,并通過實車試驗對所建立的虛擬樣機仿真模型和優(yōu)化方法進行了驗證,從而證明優(yōu)化方法的正確性與可靠性。

1 整車多體動力學(xué)建模及評價指標(biāo)

1.1 整車虛擬樣機模型的建立

多體動力學(xué)已被證明是用于車輛操穩(wěn)和平順性仿真分析的有效方法。本文利用多體動力學(xué)軟件ADAMS/View分別建立鋼板彈簧、轉(zhuǎn)向系統(tǒng)、平衡懸架系統(tǒng)和輪胎等子系統(tǒng)模型,質(zhì)心和質(zhì)量參數(shù)由Pro/E三維模型計算得到,其轉(zhuǎn)動慣量由試驗參數(shù)獲得。在建立整車模型時采用ISO坐標(biāo)制,即以前輪輪心連線與汽車縱向?qū)ΨQ面的交點為坐標(biāo)原點,X軸指向汽車行駛的正前方,Y軸指向汽車的左側(cè),Z軸垂直指向上方。而且做如下假設(shè)和簡化:

(1)模型中考慮了車軸、輪胎的質(zhì)量、轉(zhuǎn)動慣量及安裝點位置。

(2)平衡懸架三、四驅(qū)動軸與車身的安裝方式做適當(dāng)簡化,這里假設(shè)在車身坐標(biāo)系XZ平面內(nèi),三、四驅(qū)動軸只能繞車身與平衡懸架安裝點中心轉(zhuǎn)動。在YZ平面內(nèi),三、四驅(qū)動軸可以繞車軸的中心轉(zhuǎn)動。

(3)將板簧垂向力、阻尼減振器的作用通過力單元表示。

(4)輪胎剛度通過等價的彈簧來模擬,輪胎質(zhì)量由torus剛體模擬。

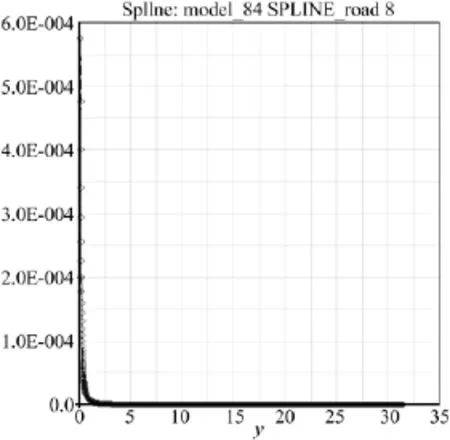

(5)地面激勵作用于測試臺的中心處,給予ADAMS/Vibration模塊中的input channel為Kinematic屬性Z向位移量,此input channel激勵被賦予40 km/h車速B級路面下的功率譜密度曲線離散數(shù)據(jù),圖1為隨機B級路面功率譜密度曲線數(shù)據(jù)導(dǎo)入到ADAMS Spline中的數(shù)據(jù)情況。

圖1 路面激勵的功率譜密度曲線Fig.1 PSD curve of B-level road excitation

(6)在貨箱的質(zhì)心處設(shè)置Marker點,并建立output channel,計算垂向振動功率譜密度時設(shè)定測量量為Z向加速度;計算側(cè)傾、俯仰角加速度功率譜密度時,所測量的量為繞X軸角加速度和繞Y軸角加速度。

目前建立隨機路面的方法有兩種,即白噪聲濾波法和諧波疊加法[8],本文做平順性分析時采用濾波白噪聲作為路面輸入模型。

1.2 行駛平順性評價指標(biāo)

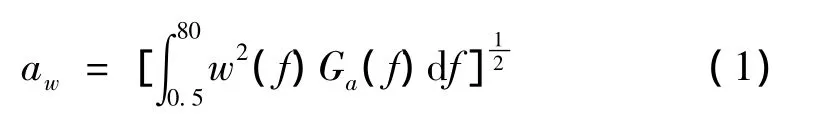

根據(jù)文獻(xiàn)[9]中汽車行駛平順性的隨機輸入行駛試驗方法,對上節(jié)建立的整車虛擬樣機頻域模型在B級路面上進行整車的平順性虛擬仿真分析。根據(jù)規(guī)定[7]:在頻域模型條件下,對記錄的加速度時間歷程a(t)進行頻譜分析得到功率譜密度函數(shù)Ga(f)(f表示頻率),按式(1)計算:

式中,aw為加權(quán)加速度均方根值,w(f)為頻率加權(quán)函數(shù)(取值為常數(shù)或者是關(guān)于頻率f的一次函數(shù))。

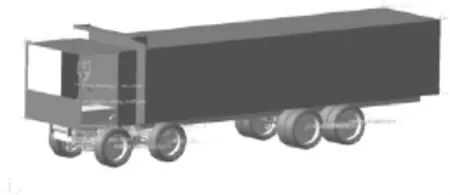

根據(jù)所建立的8×4載重汽車的ADAMS頻域仿真模型(見圖2),本文提出根據(jù)功率譜密度曲線的峰值及其曲線積分值大小來判斷行駛平順性的優(yōu)劣。這是因為表征汽車平順性的加權(quán)加速度均方根值aw與Ga(f)呈積分關(guān)系,且Ga(f)為功率譜密度函數(shù),其取值大于0,w(f)為常系數(shù)或一階線性函數(shù),其取值也大于0,aw與Ga(f)是正相關(guān)關(guān)系,Ga(f)降低則平順性改善。由于ADAMS軟件功能所限[10],無法求出aw的具體值,但可以求出任意位置上三個方向的振動功率譜密度曲線Ga(f)。因此,在對整車模型進行平順性優(yōu)化時,可選擇軸向(X,Y,Z)的振動加速度功率譜密度曲線縱軸最大值為目標(biāo)函數(shù),最終使得功率譜密度曲線的積分曲線下降即可。

圖2 8×4載貨卡車頻域虛擬樣機模型Fig.2 The virtual prototype model of the 8×4 heavy truck in frequency domain

2 整車平順性仿真分析及優(yōu)化計算

2.1 整車平順性仿真分析

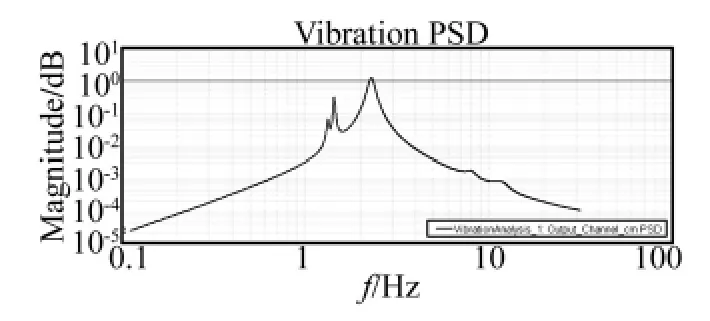

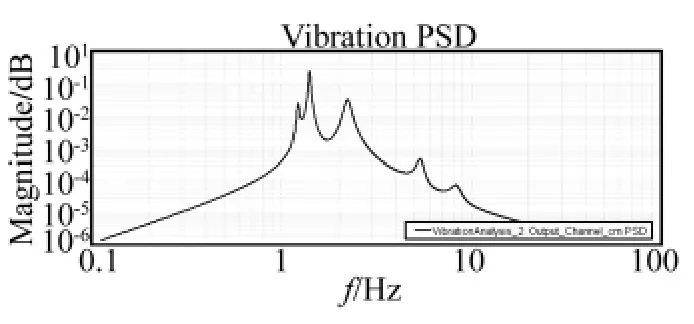

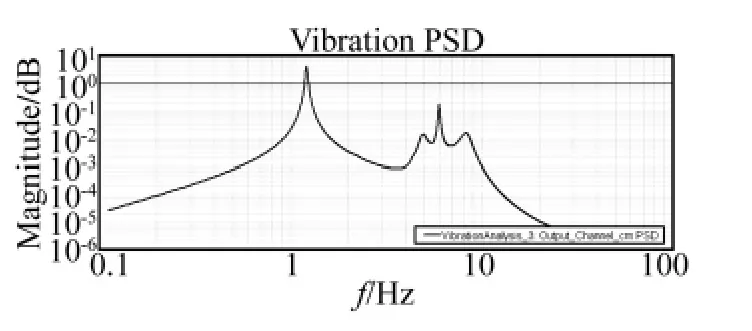

在1.1節(jié)中,根據(jù)該8×4車型的Pro/E模型參數(shù)化建立了整車多體動力學(xué)虛擬樣機模型。為了與圖1的路面激勵保持一致,此處取頻域仿真的帶寬為:0.11 Hz~31.44 Hz,求解步長為5 000步,圖3~圖5分別表示了貨箱質(zhì)心垂向振動、車身俯仰振動和車身側(cè)傾振動的加速度功率譜密度曲線。

由圖3測得貨箱質(zhì)心垂向振動功率譜密度曲線幾個主要峰值的頻率分別為:1.4334 Hz和2.2167 Hz。

由圖4知車身俯仰振動主要峰值的頻率分別為:1.433 4 Hz和2.216 7 Hz,說明車身俯仰振動與垂向振動頻率相一致,功率譜密度曲線相似。

由圖5知車身側(cè)傾振動主要峰值的頻率分別為:1.214 Hz和 5.995 5 Hz。

綜上車輛垂直、俯仰方向運動有耦合,其頻率相接近;側(cè)傾運動則受懸架側(cè)傾剛度的影響,它們之間相互干涉,相互作用。

圖3 貨箱質(zhì)心垂向加速度功率譜密度曲線Fig.3 PSD curve of Z-direction acceleration of cargo boxes mass center

圖4 車身質(zhì)心俯仰角加速度功率譜密度曲線Fig.4 PSD curve of the pitch angular acceleration of vehicle body mass center

圖5 車身質(zhì)心側(cè)傾角加速度功率譜密度曲Fig.5 PSD curve of the roll angular acceleration of vehicle body mass center

2.2 整車平順性優(yōu)化計算

通過上面仿真分析可知,由于該重型卡車垂直和俯仰運動方向的耦合振動,它們之間存在相互干涉和作用,需要對懸架剛度參數(shù)進行調(diào)整,并進行優(yōu)化計算,從而達(dá)到懸架剛度的優(yōu)化匹配,使得平順性得以改善和提高。根據(jù)本文1.2節(jié)提出的行駛平順性評價指標(biāo),在頻域范圍內(nèi)考察時,只需使車身的垂向加速度功率譜密度曲線最大值為最小,使得貨箱質(zhì)心垂向振動功率譜密度曲線的積分曲線降低即可。

2.2.1 優(yōu)化目標(biāo)與變量

選擇貨箱質(zhì)心垂向振動功率譜密度曲線的最大值為優(yōu)化目標(biāo)函數(shù),一軸、二軸和平衡懸架板簧剛度為優(yōu)化變量,優(yōu)化時假定這些變量可以在±10%區(qū)間內(nèi)變化。

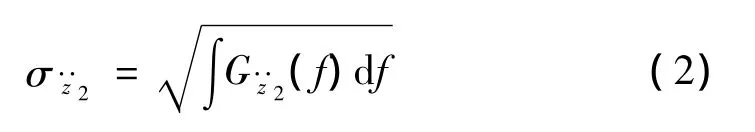

由式(2)知,優(yōu)化計算就是通過改變這些變量的取值,使Gz··2(f)曲線下移,最終降低了車身垂向振動加速度均方根值,從而提升了整車的平順性能。在在優(yōu)化計算時,ADAMS提供OPTDES-GRG(廣義簡約梯度算法)和OPTDES-SQP(序列二次規(guī)劃算法)兩種算法,通過分析比較,本文采用序列二次規(guī)劃算法。

2.2.2 優(yōu)化結(jié)果分析

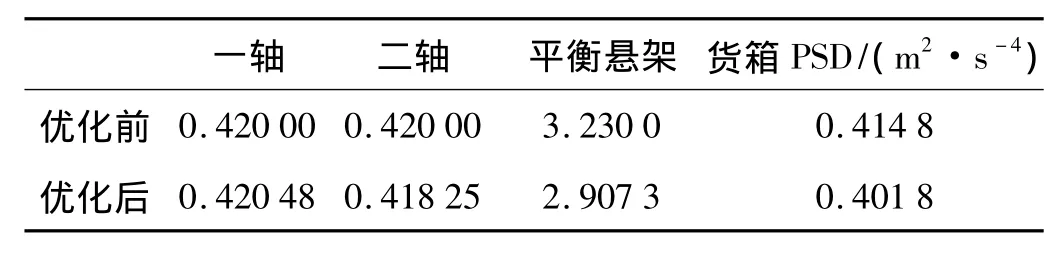

在利用ADAMS優(yōu)化計算時,為了取得較好優(yōu)化效果,通過不斷地調(diào)整優(yōu)化變量取值,并且修改函數(shù)表達(dá)式將目標(biāo)函數(shù)值與優(yōu)化變量值的數(shù)量級相統(tǒng)一。經(jīng)過優(yōu)化計算后,各懸架剛度變化如表1所示,其中一軸、二軸及平衡懸架剛度單位為kN/mm。

表1 優(yōu)化前后各變量值Tab.1 The variable changes before and after optimization

對比表1中的優(yōu)化結(jié)果可知,優(yōu)化前后,一、二軸及平衡懸架剛度變化幅度分別為 +0.116%、-0.417%和-9.99%,目標(biāo)函數(shù)值即貨箱質(zhì)心垂向振動功率譜密度曲線的最大值下降了5.28%。

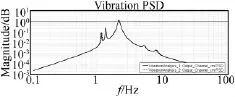

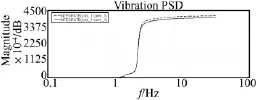

根據(jù)優(yōu)化結(jié)果,對比優(yōu)化前后車身貨箱質(zhì)心垂向加速度功率譜密度曲線如圖6所示,其中虛線與實線分別為優(yōu)化前后車身貨箱質(zhì)心功率譜密度曲線,從圖6中可以看出優(yōu)化后的貨箱質(zhì)心垂向加速度功率譜密度相對于優(yōu)化前功率譜密度有所降低。利用ADAMS后處理模塊中曲線計算功能對優(yōu)化后貨箱質(zhì)心功率譜密度曲線沿頻率軸做積分如圖7示,其中虛線與實線分別為優(yōu)化前后車身貨箱質(zhì)心功率譜密度曲線的積分曲線。優(yōu)化后曲線積分值為0.401 8 m2/s4,由式(2)求得其加速度均方根值為0.633 8 m/s2,車身的平順性能得到改善。

圖6 優(yōu)化前后貨箱質(zhì)心垂向振動加速度功率譜密度曲線Fig.6 The PSD curve of the cargo boxes mass center before and after optimization

圖7 優(yōu)化前后貨箱質(zhì)心垂向加速度功率譜密度曲線積分曲線Fig.7 The integral PSD curve of the cargo boxes mass center before and after optimization

3 整車平順性試驗驗證研究

通過建立整車頻域模型,可以快速求解載重汽車的振動主頻率,并對懸架剛度進行平順性優(yōu)化匹配,主要是選型最符合優(yōu)化結(jié)果的懸架,或通過調(diào)整懸架剛度參數(shù)達(dá)到提高車輛平順性。為了對本文提出的平順性評價方法的可行性以及所建立的整車頻域仿真模型的正確性進行驗證,以某8×4載貨卡車為研究對象,進行了行駛平順性的實車試驗。

3.1 試驗系統(tǒng)建立

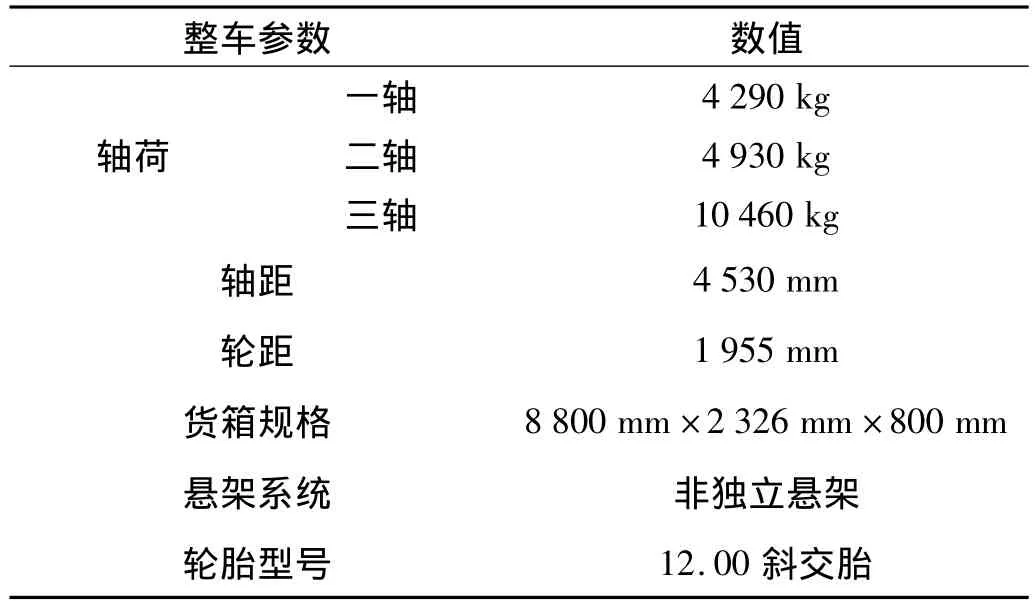

本次試驗所用車型為某8×4重卡載貨車(帶拖掛),其基本結(jié)構(gòu)參數(shù)如表2所示。試驗所用的相關(guān)儀器包括:江蘇聯(lián)能CA-YD-102型加速度傳感器,它適用于一般的振動沖擊測量;美國Hi-Techniques公司16通道Synergy通用型高速數(shù)據(jù)記錄儀;試驗車輛總質(zhì)量30 520 kg,配載物為砂石,均布于貨箱內(nèi),輪胎氣壓為840 kPa。試驗時將傳感器安裝于試驗車的貨箱XZ平面,距離車廂前擋板4 m,離地高度1.3 m的車廂副梁上,試驗采集儀及傳感器安裝如圖8所示。試驗路面選取干燥、平直無突變,縱坡度不大于1%、長度不小于3 km的高速瀝青路面,該路面可認(rèn)定為B級路面,試驗時標(biāo)準(zhǔn)大氣壓、風(fēng)速不大于5 m/s,試驗車速分別為30 km/h、40 km/h、50 km/h 和60 km/h,樣本記錄長度不低于1 min。

表2 試驗車型基本結(jié)構(gòu)參數(shù)Tab.2 Basic structural parameters of the test vehicle

圖8 采集儀及傳感器安裝圖Fig.8 The data acquisition instrument and acceleration sensor installation

3.2 試驗結(jié)果分析

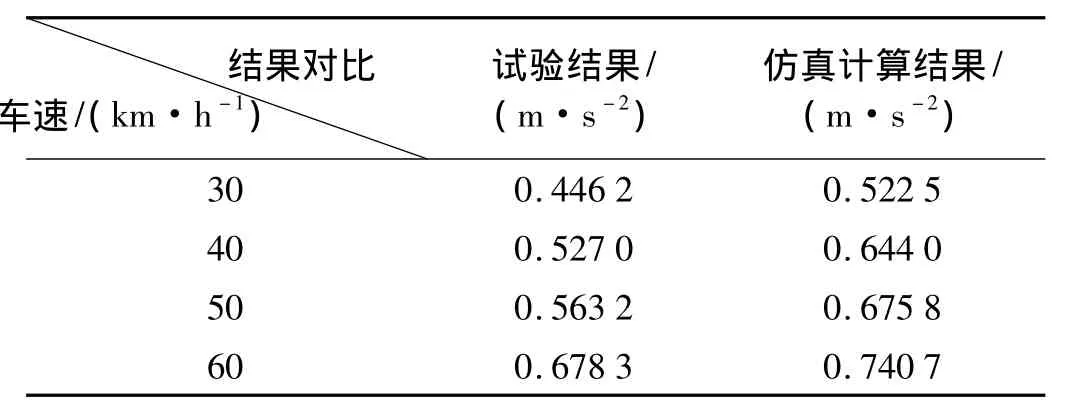

運用MATLAB對試驗數(shù)據(jù)進行處理,在不考慮加權(quán)系數(shù)的情況下,求解得到不同車速時測量點的加速度均方根值,將其與ADAMS頻域模型計算結(jié)果作對比,如表3所示。

表3 加速度均方根值的仿真結(jié)果與試驗結(jié)果對比Tab.3 Comparison of the acceleration RMS between simulation and test results

將試驗數(shù)據(jù)導(dǎo)入到ADAMS中,求出在B級高速路面上以40 km/h車速行駛時,該點的加速度均方根值為 0.537 8 g ×9.8=0.527 0 m/s2,對該車速下的加速度響應(yīng)時域曲線做FFT變換,可得如圖9所示的加速度功率譜密度曲線。

圖9 試驗數(shù)據(jù)的加速度功率譜密度曲線Fig.9 The acceleration PSD curve of test data

由圖 9可求得振動主頻率為 1.684 6 Hz和2.978 5 Hz,根據(jù)本文2.1節(jié)的仿真計算得到貨箱質(zhì)心垂直振動的主頻率為1.433 4 Hz和2.216 7 Hz。由此可見,本次實車平順性試驗結(jié)果與理論計算結(jié)果已比較接近,兩者存在的誤差主要是由于試驗路面為高速路,存在的隨機因素很大,不僅路面實際譜值與B級理論路面譜值可能存在一些差異,而且高速路上不同路段的路面譜值亦存在較大差異;另外是對實際車型的簡化建模以及不同軟件計算方法的差異所導(dǎo)致。

4 結(jié)論

(1)基于ADAMS建立了某8×4載重卡車的整車虛擬樣機模型,提出了適合于載重汽車頻域模型的平順性評價指標(biāo)和方法,為仿真分析和優(yōu)化計算提供了理論依據(jù);

(2)采用B級隨機路面譜進行了整車頻域仿真分析和優(yōu)化計算,可以快速求解載重汽車的振動主頻率,并對懸架剛度進行平順性優(yōu)化匹配,驗證了本文所提出的評價指標(biāo)和方法的可行性;

(3)實車試驗結(jié)果表明,頻域模型計算結(jié)果與試驗結(jié)果基本吻合,驗證了本文所建整車模型的正確性以及優(yōu)化方法的可行性,為同類型的其它車輛懸架參數(shù)優(yōu)化設(shè)計提供一定的參考價值。

(4)下一步研究中,需要建立更為精確的平衡懸架模型,并通過試驗來研究懸架對載重汽車轉(zhuǎn)向特性的影響。

[1]王延克,丁渭平,杜飛龍,等.基于響應(yīng)面法的懸架結(jié)構(gòu)改進及優(yōu)化設(shè)計[J].機械科學(xué)與技術(shù),2009,28(1):10-14.

[2]王 婭,谷正氣,李偉平,等.基于響應(yīng)面方法的某智能SUV平順性優(yōu)化[J].機械科學(xué)與技術(shù),2010,29(3):373-378.

[3]Els P S.The applicability of ride comfort standards to offroad vehicles[J].Journal of Terramechanics,2005,42(1):47-64.

[4]KimaY S,Lima T K,Parka S H,et al.Dynamic model for ride comfort evaluations of the rubber-tired light rail vehicle[J].Vehicle System Dynamics,2008,46(11):1061-1082.

[5]Yang Y,Ren W Q,Chen L P,et al.Study on ride comfort of tractor with tandem suspension based on multi-body system dynamics[J]. Applied Mathematical Modeling,2009,33:11-33.

[6]Scheibea F,Smith M C.Analytical solutions for optimal ride comfort and tyre grip for passive vehicle suspensions[J].Vehicle System Dynamics,2009,47(10):1229-1252.

[7] ISO2631-1:1997(E),International Standards Origination, Mechanical vibration and shock evaluation of human exposure to whole-body vibration Part1,General requirements[S].

[8]劉大維,陳煥明,劉 偉,等.基于整車多體模型的重型車輛對路面的損傷評價[J].振動與沖擊,2010,29(4):92-96.

[9] Uys P E,Elsa P S,Thoressona M.Suspension settings for optimal ride comfort of off-road vehicles travelling on roads with differentroughness and speeds[J]. Journalof Terramechanics,2007,44(2):163-175.

[10]李增剛.ADAMS入門詳解與實例[M].北京:國防工業(yè)出版社,2006.