Zr/Cu復合板應用于離心甩片裝置的可行性分析

張軍良,李中奎,劉 輝,崔 順,陳小林

(西北有色金屬研究院,陜西 西安 710016)

鋯合金的熔煉,一般需要 ZrSn、ZrFe、ZrCr、ZrNb等中間合金[1]。制備這些中間合金,通常采用真空感應熔煉澆鑄成錠,經車削、粉碎,再以碎屑狀態與海綿鋯混合,壓成電極,然后進行真空電弧熔煉,獲得成品鋯合金錠。

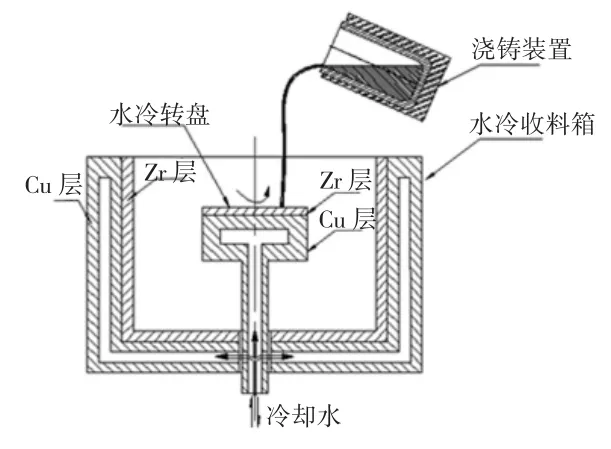

目前提出了改進鋯中間合金熔煉的方法——離心甩片法,即將坩堝內熔煉好的中間合金液直接澆鑄在水冷旋轉圓盤上,甩出液滴打在水冷收料箱壁,落入水冷收料箱底,經過三級冷卻,使液滴冷卻成紐扣狀圓片,再用于壓電極即可。

水冷旋轉圓盤及水冷收料箱,一般采用工業純銅制作,為了防止銅對鋯中間合金的污染,提出了以Zr/Cu復合板代替純銅板的方案,使鋯合金液滴打在鋯層表面,而鋯對鋯中間合金不構成污染。

1 Zr/Cu復合板的破壞形式

一種新材料用于機械裝置是否可行,首先,應判斷其破壞形式及產生破壞的影響因數;其次,是給出防止破壞的有效措施;最后得出新材料是否可用的結論[2]。

按照爆炸焊接的一般概念而言,當兩種金屬爆炸焊接合格后,其界面的結合強度,一般大于較弱母材的基體強度,在外力作用下,理應基體先破壞,界面后破壞。但在某些場合下,界面受力較大,而基體不受力,或受力較小,此時便可在界面發生破壞。例如,因兩種金屬的線膨脹系數差異較大,在外界熱量傳入復合板后,在界面處會產生較大的熱應力,此熱應力有可能導致界面的分層破壞:可能出現的破壞形式為邊緣分層,中心鼓包(如圖1所示)。

圖1 Zr/Cu復合板破壞形式示意圖

導致界面破壞的外界應力,主要為平行界面的剪應力及垂直界面的拉應力,只有這兩種應力大于界面的結合強度時,才能產生破壞;而小于界面的結合強度時,不會產生破壞。

我們的工作,是設計合理的復合板幾何參數及控制外界作用形成的剪應力和拉應力大小,使之小于界面結合強度,才能保證復合板的有效使用。

2 尺寸對界面的影響

選用Zr/Cu復合板制作離心甩片裝置的水冷轉盤及收料箱,主要利用了鋯與鋯中間合金接觸可避免污染的特性,同時利用了銅傳熱快,能將來自鋯表面的熱量傳至銅表面,再由冷卻水帶走的特性。

Zr/Cu復合板的尺寸設計,主要是指復合板的厚度設計與Zr復層的厚度設計。按照一般原則,復合板的尺寸設計,主要考慮適用場合、服役條件、使用安全性、價格以及制作難易程度等。

本處離心轉盤為平面圓盤結構,直徑為Ф250 mm。如圖2所示。

承受的外力,有轉動時產生的離心力與鋯中間合金液的沖擊力。水冷收料箱為圓筒結構,承受的外力為由離心轉盤甩出的鋯中間合金半固態液滴的沖擊力。二者相比,離心轉盤承受的外力要大一些,因此離心轉盤整體厚度設計較大,復層厚度設計較厚。根據其他復合材料在壓力容器中應用的經驗,用于離心轉盤的Zr/Cu復合板厚度,初步設計為3+10=13(mm)。用于水冷收料箱的Zr/Cu復合板厚度初步設計,為2+8=10(mm)。詳細的理論計算涉及運動學、動力學、熱力學等方面的因素,難度較大,涉及面太廣,本文只給出大概的設計原理。

圖2 離心甩片裝置示意圖

現以鼓包破壞進行討論。如圖3所示,當鋯中間合金液滴打在水冷轉盤上a點時,由于溫度梯度的原因會在a—b形成由大到小的拉應力在b—c點形成剪應力,未破壞前b點和c點是重合的。a—b的拉應力促使鋯復層伸長,結果會形成向上的翹曲,b點處的剪應力使得界面產生滑移,二者共同作用的結果,導致界面分離鼓包,隨著鼓包不斷擴大,分離點c不斷外移。

圖3 水冷轉盤單元分析

在平板結構中,這種破壞方式相對容易形成,而在圓筒結構中不易形成,主要是圓筒的向心力作用產生反向壓應力,抵消一部分拉應力,使合力減小,如圖4所示。

圖4 水冷收料箱單元分析

因此,水冷轉盤用復合板的整體厚度及鋯復層厚度,應大于水冷收料箱用復合板的相應厚度。

復層越厚,彎曲變形所需要的外力越大,因此說,復層厚度的大小與材料使用的安全性成正比,考慮到熱量傳輸速度、溫度梯度、應力分布、價格等因數,復層厚度應合理選擇為宜。

3 離心轉盤轉速的影響

水冷離心轉盤的轉動速度,一方面決定了甩出液滴的尺寸大小,這是根據生產需求決定的,一旦確定,則不能隨意更改;另一方面決定了傳入Zr/Cu復合板的熱量大小,這是對復合板產生破壞作用的主要因數,需要進行控制。

轉動速度越快,離心力越大,液滴在板面的接觸時間越短,傳輸的熱量越少,對復合板的破壞作用越小,反之亦然[3]。

熱量在復合板中傳輸,導致溫度升高,溫度的變化曲線如圖5所示。

圖5 Zr/Cu復合板熱傳導溫度變化曲線

由鋯表面a點到界面b點,溫度變化速度較慢,由b點到銅表面d點,溫度變化較快,這主要是由于鋯銅兩種金屬的傳熱能力差異所致。b點溫度的高低,與破壞力大小成正比,b點溫度越高,因線膨脹系數差異而產生的剪應力越大,反之則小。因此為了防止復合板界面破壞,應控制b點的溫度。

4 澆鑄液流量的影響

從感應熔煉爐坩堝流出的鋯中間合金液的流量大小,決定了傳入Zr/Cu復合水冷旋轉盤熱量的大小,而熱量大小對復合板的破壞作用前已述及。

本處考慮的問題是:每爐次的熔煉總質量已確定,甩出的液滴大小應符合要求,可調節的是澆鑄液流量和水冷轉盤的轉速。可以采用大流量大轉速短時間完成甩片任務,也可以采用小流量小轉速長時間完成甩片任務。前者對Zr/Cu復合板的破壞作用大,后者對Zr/Cu復合板的破壞作用小,可以通過實驗獲得最佳的工藝參數,使生產效率和對設備的損壞達到合理的程度[4]。

5 冷卻水流量的影響

冷卻水流量的大小,決定了圖5中b點和d點的溫度高低,對Zr/Cu復合材料的安全使用起到決定作用,此處也存在一個水消耗量與安全生產的最佳參數選擇問題,一般應控制水溫在30~40℃,手感不發燙為宜。

6 結束語

將Zr/Cu復合板作為水冷轉盤及水冷收料箱的材料,并從多方面討論了Zr/Cu復合板應用于真空感應熔煉甩片裝置的可能性,主要解決如下問題:

一是Zr/Cu復合板的應用,有效解決了鋯中間合金的污染問題;

二是Zr/Cu復合板的厚度設計,應以滿足安全生產為宜;

三是為防止Zr/Cu復合板出現鼓包、分層等形式的破壞,采用調整轉盤速度、澆鑄液流量及控制冷卻水流量等措施,亦可達到目的。

[1]王錦江,王榮山,翁立奎,等.含Nb鋯合金中第二相的吸放氫性能[J].金屬學報,2011,(9):1200-1204.

[2]許煥衛,黃洪鐘,何俐萍.穩健設計中的穩健可行性分析[J].清華大學學報(自然科學版),2007,(22):1721-1724.

[3]左 虹.高速冷凍離心機固定角轉子的強度測試分析[J].湖南農機,2008,(3):21-23.

[4]鄭兆昌.機械振動[M].北京:機械工業出版社,2004.