某梁類零件的數字化加工

楊曉紅

(沈陽飛機工業集團有限公司,遼寧 沈陽 110850)

某梁類零件,是某型飛機上典型的承力結構件,其功能要求嚴格,尺寸公差嚴格。以前該類似零件耳片加工,為常規加工,耳片位置按檢夾檢查,零件按檢夾進行劃線,由于常規加工靠常規工人的技術水平,生產效率低,勞動強度大,零件經常超差。本文針對此梁零件進行分析,制定了數字化加工方案,取得了較好的成果與效率。

1 零件簡介

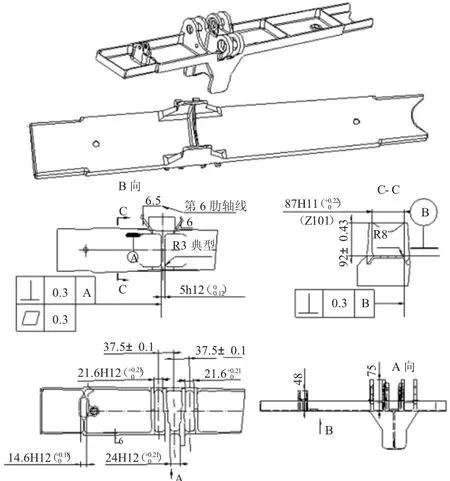

某梁零件為結構主要受力件,零件外廓尺寸:820 mm×100 mm×170 mm;零件材料為TA15M,來料為最終熱處理退火狀態,零件的毛料狀態為模鍛件。此零件尺寸公差繁多,形狀和位置公差要求嚴格(見圖 1)。

圖1 某梁零件尺寸結構圖

2 結構的工藝性分析

(1)利用數控立式銑床銑切典型槽腔結構時,內槽及緣板之間的內轉接圓弧R常限制刀具的直徑,如圖2所示。

圖2 典型槽腔結構銑削工藝性

一般來說,當R<0.2 H(被加工輪廓面的最大高度),可以判定為零件的工藝性不好。對于此梁類零件 R=3 mm,H=92 mm;R=8 mm,H=68 mm;符合R<0.2 H的條件,可判定零件的工藝性不好。

零件銑削面的槽底圓角或腹板與緣板相交處的圓角半徑r也影響加工性(如圖2所示)。當r越大,銑刀端刃銑切平面的能力越差,效率也越低;當r大到一定程度時,甚至必須用球頭刀加工,這是應當盡量避免的。

因為銑刀與銑切平面接觸的最大直徑

d=D-2r(D為銑刀直徑)

當D越大而r越小時,銑刀端刃銑削平面的面積越大,加工平面的能力越強,銑削工藝性當然也越好。有時候,當銑削的底面面積較大,底部圓弧r也較大時,不得不用兩把r不同的銑刀(一把r小些,另一把r符合零件圖)進行兩次銑切。對于此零件的2耳片的槽口的寬度尺寸為14.6 H12,底R=3 mm,那么(D-2r)很小,此處加工的銑削工藝性不好。

(2)零件各加工面凹圓弧(R與r)過于零亂,造成在數控銑床上多換一次刀要增加不少新問題。如增加銑刀的規格,計劃停車次數和對刀次數等,不但給編程帶來許多麻煩,增加生產準備時間,而降低生產效率,而且也會因頻繁換刀,增加了工件加工面上的接刀接差,而降低了表面品質。我們在數控加工時,要盡量減少銑刀的規格與換刀次數。

(3)加工過程中易變形,變形以翹曲、側彎為主,扭曲為輔。變形不但容易使零件的形位公差超出圖紙規定,而且在內形加工時,對于保證緣條和腹板厚度造成一定的難度。有裝配協調要求的重要表面,其尺寸精度、形位公差和表面粗糙度要求較高,加工困難。見圖 1 耳片槽口尺寸 21.6 H12、14.6 H12、24 H12,耳片槽口深為75 mm,87 H11槽口深度為92 mm,垂直度0.3 mm、平面度分別為0.3 mm。

由于零件槽口深,零件加工時很容易出現讓刀,經常會出現上面的槽口尺寸已經加工到位,而下面的尺寸未加工到位,且此部位為裝配區。并且配合區槽口尺寸的轉接R為R 3 mm,且深度為92 mm,要想加工R 3 mm,加工難度很大。

另一方面,零件一側基準孔與2耳片的距離很近,且零件的來料為模鍛件,給加工該工藝孔增加了難度。耳片的位置公差要求嚴格,為(37.5±0.1)mm,耳片的位置加工正確,才能保證零件在裝配過程中的正確。

3 工藝方案設計

3.1 機床的選擇

根據零件的結構和特點,采用的是數控五立標立式銑床,加工除裝配導孔和壓套孔外的所有表面。

3.2 夾具的選擇

專用夾具是根據零件的結構特點專門設計的夾具,具有結構合理、剛性強、裝夾穩定可靠、操作方便、提高安裝精度及裝夾迅速等優點。由于此零件的批量較大,精度要求較高的關鍵性零件,選用專用夾具是非常必要的。此零件的加工我們選用了2套專用銑夾和2套鉆模。

3.3 刀具的選擇

刀具的選擇原則:

(1)盡量減少刀具使用的數量;

(2)粗精加工的刀具應分開使用,即使是相同尺寸規格的刀具;

(3)先銑后鉆;

(4)先進行腹板面精加工,后進行二維輪廓筋條精加工;

(5)選取刀具時,要使刀具的尺寸與被加工工件的表面尺寸相適應。

根據上述原則選用的加工外形的刀具為Φ50 R 0.5立銑刀,內形選用的是Φ 40 R3立銑刀,補銑殘余及轉角選用的是Φ16 R3銑刀,2組耳片選用的是Φ12 R3立銑刀,4組耳片選用的是Φ16 R3立銑刀,零件的緣條高加工采用的是Φ30 R8立銑刀。

3.4 零件工序的安排

數控銑平面→數控鉆基準孔→數控粗銑外形→數控粗銑內形→數控粗銑緣條高→數控精銑緣條高→數控精銑外形→數控精銑內形→零件翻面數控粗銑耳片高→數控精銑耳片高→數控粗銑耳片內形→數控粗銑零件內形→數控半精銑耳片內形→數控半精銑內形→數控精銑耳片內形→數控精銑內形→鉆耳片上的裝配孔→鉆導孔→半成品檢驗→熒光檢查前清洗→熒光檢查→擴、鉸耳片上的裝配孔→成品檢查→包裝入庫。

3.5 數控程序的編制

零件除耳片孔和裝配孔外,均為數控加工,程序編制完全是利用CATIA軟件來完成。

(1)容差分配原則。數控編程時,程編誤差有原理誤差、擬合誤差、圓整誤差。取擬合誤差為加工誤差的1/5~1/10,圓整誤差由后置處理程序控制。數控加工時容差的分配原則,是采用零件偏差的中值加工。此零件的外形容差為精加工外形時按理論外形-0.1 mm進行編程。對于緣條壁厚尺寸公差(加工內形時按理論內形+0.1mm加工,以保證壁厚偏差為0。

(2)加工策略。零件加工路線采納Pocketing和Profile Contouring銑削方式。Pocketing是用來進行凹槽加工,Profile Contouring是進行輪廓銑削加工,兩者相結合,即可完成全部內形和外廓的機加。

為減少零件的變形,數控加工時采用分層切削,并且增加粗加工、半精加工、精加工程序,來減少零件在加工時產生的變形。

粗銑時,主要是以去除零件工藝余量為目的,徑向排刀盡可能的大一些,軸向排刀根據刀具直徑、刀具刀長、零件材料性能等確定,對于相同材質刀具,當切寬一定,直徑越大下刀深越大,刀越長切深反而越小;半精加工及精加工時,要充分利用刃長切削,即加工時,采用徑向分層方式,而軸向只要沒超過刃長范圍,就不必軸向分層。

銑削方式直接影響零件的加工品質及刀具壽命。機加采用順銑加工,順銑時刀具的震動小,切除材料厚度由厚變薄,避免在已加工表面冷硬層上的滑走過程,提高刀具的使用壽命,切屑容易折斷,且不會粘在刀具上,避免粘刀,加工零件表面光潔度好;同時刀具后角磨損小,提高刀具壽命。

耳片的位置公差要求嚴格,(37.5±0.1)mm,且耳片槽口深為75 mm。如何保證耳片加工的正確性,我們采用將一側耳片確定為加工和測量基準,在測量合格后,進行耳片槽口尺寸的加工,最后保證耳片的厚度。否則我們同時加工耳片槽口兩側,同時測量耳片槽口兩側的位置,又要同時保證槽口尺寸,會給加工帶來很大的麻煩。

(3)切削參數的選擇及優化。機加切削參數的設定,有兩個基本原則:

一是大切深、低速度、小進給。這樣對機床及刀具負荷都會很大,轉角需要降速,零件加工過程中容易產生變形,機加效率較低。

二是小切深、高速度、大進給基本原則。俗稱淺切快跑的加工方法,可以降低機床負荷,保護數控機床,降低切削力,減少加工應力,有利于減小零件加工中的變形;選用適合的刀具,通過優化數控程序,使數控加工達到無人工干預。

加工該零件采用這種方式:進刀進給速度設為300 mm/min,機加進給速度572 mm/min,退刀及空行程進給速度5 000 mm/min,在轉角處不需降速,主軸轉速1 500 r/min,刀具規格為Φ16 R3。

切削參數的選擇和優化,一直是數字化制造需要解決的難題,其直接影響到零件的品質和加工效率。現在廣泛采用的切削參數優化方法,是基于多目標約束的非線性規劃。

數控切削中,切削參數指:

主軸轉速n;

軸向切削深度ap;

徑向切削寬度ae;

每轉進給量f,

其中,切削深度和切削寬度按工藝數據庫選取。

將n和f作為優化目標,建立最大金屬切削率目標函數。通過vericut和matlab聯合編程,結合數據庫實現了切削參數優化。

3.6 后置處理

后置處理的目的,是形成數控指令文件。由于各種機床使用的控制系統不同,所以所用的數控指令文件的代碼及格式也有所不同。為解決這個問題,軟件通常設置一個后置處理文件。在進行后置處理時,應根據所選用的數控系統,調用其機床數據文件,運行數控編程系統提供的后置處理程序,將刀位原文件轉換成適應該數控系統的加工程序。

3.7 數控程序的檢驗

隨著VERICUT演示功能的不斷強大,零件被切傷的幾率很小。我們編制程序的宗旨,不只要確保程序完好無損,同時還要考慮刀具路徑及機加順序的合理性。VERICUT演示可以對程序進行切傷及殘余檢驗,根據一些參數的設定,切傷及殘余量可以用不同顏色來顯示。VERICUT演示,可以用前置也可以用后置,檢驗時最好用后置程序演示,因為最終到達工段的程序是后置程序,這樣可以避免中間環節出現錯誤導致的報廢。

單靠VERICUT演示來檢驗程序是不夠的,在VERICUT演示的同時,也要認真對原程序編制的合理性進行檢驗,很多時候VERICUT演示沒有任何漏洞,但實際加工時還會出現各種各樣的問題,如扎刀、打刀、帶刀、顫刀、零件表面光度差等等。

4 結束語

經實踐證明,零件在加工中要考慮很多問題,如材料的特點、零件的結構尺寸特點,進行零件的工藝性分析,找出零件關鍵尺寸要素,給出合理的數控編程容差,采用合理的加工策略,嚴格控制確保零件的使用性能。通過梁類零件的數字化加工,提高了加工效率,保證了產品的品質。

[1]王興逵.機械制造工藝學[M].北京:機械工業出版社,2008.

[2]王令其.數控加工技術[M].北京:機械工業出版社,2007.