PTA空壓機組膨脹機新背板的現場組裝工藝

潘宇昌

(南京揚子檢維修有限責任公司,江蘇 南京 210048)

揚子石化PTA三裝置空壓機組2006年投入運行,其中膨脹機回收裝置中的高溫高壓氧化尾氣膨脹做功,為壓縮機提供部分能量。膨脹機在2008年大修中發現背板變形嚴重,且投入運行后氣封泄露嚴重采取了更換新氣封、背板機加修復等措施,但都未能根本解決問題。2010年大修中予以更換新型結構背板,徹底解決了背板變形、氣封泄漏問題。

1 設備運行、檢修概況

PTA三裝置空壓機組膨脹機屬三段齒輪式結構,反應尾氣依次在三級渦殼中膨脹作功,帶動渦殼中的葉輪轉動。1、2級葉輪共用一小齒輪軸,3級單獨使用一小齒輪軸,兩小齒輪軸同時帶動大齒輪輸出軸作功率輸出。該設備自運行以來,氣封一直存在泄漏,同時在2008年檢修中發現背板已變形。從檢修角度分析可知:該背板作為氣封安裝的定位基準,背板變形必然導致氣封間隙分配不均,進而引起密封氣泄漏;而背板變形則是因為高溫尾氣膨脹作功時,渦殼、背板均受熱膨脹,但兩部件由于外形尺寸的較大差異,膨脹量各自不同,產生脹差。該背板與渦殼使用了止口定位形式,即這兩相連構件間存在相互限制、約束,因此兩者間脹差導致金屬內部產生熱應力[1]。機組反復啟動、停機形成的交變熱應力,導致了部件的塑性變形。

2 新背板結構及組裝難點分析

2.1 新背板結構

針對以上問題,在2010年大修中,更換了新型結構的背板,重點將背板與渦殼的定位方式由之前止口定位更改為了滑銷定位。該四件徑向滑銷在保證渦殼與背板周向定位的同時,并不限制背板與渦殼在直徑方向上的相對滑動,即允許兩部件受熱后產生相對漲差。

另背板通過滑銷系統定位安裝在齒輪箱體上,背板背部各有橫銷及縱銷,保證背板的膨脹收縮。

2.2 組裝技術難點

如前所述,舊背板由于熱應力產生變形,進而導致背板滑銷長期受剪切力、擠壓力的作用,造成滑銷及齒輪箱體上的滑槽變形損壞。因此新背板組裝必須先重新找出其定位基準,以便在齒輪箱體上加工制作新的定位滑槽。

新背板作為單獨改造的部件,需要在現場找出它與各相關部件的定位基準進行調試組裝,這屬于設備制造的繼續。具體到組裝的過程控制,常規檢修中無需拆裝的背板,在廠家技術手冊中缺乏相應的組裝數據要求,這正是此次新背板組裝的技術難點。

3 組裝技術要求

3.1 膨脹機氣封間隙標準

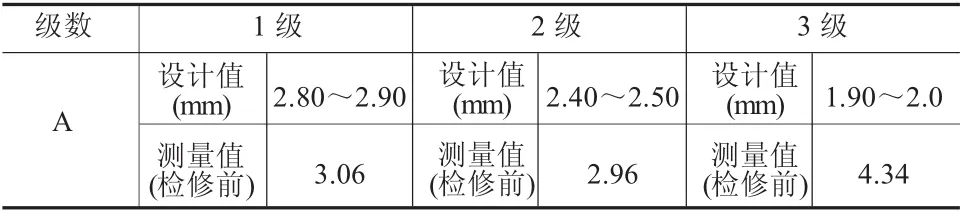

膨脹機氣封座安裝至背板內孔中,因此氣封與軸頸的配合間隙需通過背板的徑向位置調整來保證。間隙標準參見表1。

表1 氣封間隙標準

3.2 膨脹機渦殼葉輪配合間隙標準

膨脹機渦殼通過背板安裝至齒輪箱體,因此渦殼與軸系葉輪的配合間隙需通過背板的軸向位置調整來保證。間隙標準參見表2。

表2 渦殼葉輪配合間隙標準

4 現場組裝方案

4.1 背板徑向位置調整,控制氣封間隙

在現場制定了兩個方案,方案1:制作假軸,軸頭架表,頂絲動態調整背板位置。此方案雖然能作到動態監測內孔間隙,易控制背板與軸的對中度,但對制作的假軸精度要求高,同時檢修工期長,故決定采取方案2。方案2:拆卸氣封座的情況下,用內徑千分尺測量軸與配合面距離,計算各方向調整量,反復調整。具體調整步驟如下:

﹙1﹚測量新背板與氣封座原始配合間隙,參考氣封座允許偏差,計算得出氣封間隙可能的最大超標量。背板內孔與氣封座沿軸向共有三道配合面,對各內孔內徑及氣封座外徑尺寸分別測量計算出其中最小配合間隙為0.09 mm。

而尾透說明書對此道氣封的間隙要求為:上:0.85 mm~0.95 mm;下:0.05 mm~0.15 mm;左:0.48 mm~0.52 mm;右:0.48 mm~0.52 mm;

可見0.09 mm相對與氣封可能的最小間隙0.90 mm,是可以容忍的,不足以引起氣封磨損。

﹙2﹚氣封座拆除下線的情況下,背板首次安裝上線,以軸為基準粗調中心后,使用內徑千分尺寸量取背板內孔配合面與軸的距離,取圓周方向共四點位置。

﹙3﹚高低方向以測量所得距離計算出托架下所需調整墊片的厚度。調整過墊片后再行復核,反復調整。

﹙4﹚以背板粗調中心測得的橫向配合面距離,計算出所需調整量。架表監控,用頂絲將背板橫向調整到對中位置。

﹙5﹚待背板內孔與軸系完全對中后,側面架兩塊百分表監控,保證背板在下一步驟的軸向位置調整過程中無橫向位移。

﹙6﹚最終背板組裝到位后,測量所得氣封間隙均在標準范圍內。

4.2 背板軸向位置調整,控制葉輪與渦殼軸向間隙

渦殼與葉輪軸向間隙在現場通過塞尺直接測量無作業空間,且多點測量數據欠缺精度。對設備結構仔細分析后我們制定了推軸法測量,具體步驟如下:

﹙1﹚臨時安裝渦殼,以葉輪為基準,調整葉輪與渦殼對中度達到要求后,緊固渦殼與背板連接螺栓。

﹙2﹚參見圖1在安裝止推軸承的情況下,使用液壓頂將軸推至渦殼側。測量此時齒輪端面與齒輪箱殼體間隙X=105.42 mm。

圖1 1、2級軸系葉輪—渦殼間隙測量方法示意圖

﹙3﹚拆卸止推軸承,使用液壓頂將軸推至少葉輪與渦殼接觸為止。測量此時齒輪端面與齒輪箱殼體間隙X′=103.17 mm。

﹙4﹚計算如下,渦殼與葉輪間隙為:X-X'=105.42 mm-103.67 mm=1.75 mm而要求為2.80 mm~2.90 mm:可知渦殼與背板需要整體向前推進1.05 mm~1.15 mm。

﹙5﹚在背板背后兩端架百分表,保證背板平行前移動。使用液壓頂將背板整體推進1.10 mm,同時監控在調整背板軸向位置時無橫向偏移。

﹙6﹚最終背板組裝到位,測量渦殼與葉輪軸向間隙,均在標準范圍內。

5 結論

此次背板改造的重點在于將背板與渦殼原先的止口定位更改為滑銷定位,有效的解決了由于漲差引起的背板變形問題。調試組裝過程中新背板的重新定位是難點所在,我們通過逆向思維,以控制最終的氣封間隙及渦殼間隙為手段,調整出背板的正確位置。通過此次改造、檢修,氣封泄漏、背板變形問題得到解決,機組得以穩定運行,確保了裝置的長周期、高負荷生產。

[1]任曉善.化工機械維修手冊中卷.[M].北京:化學工業出版社,2004,52-56.