焊接缺陷對機匣可靠性的影響

龐學佳,李宏偉,鄒獻輝

(中國船舶重工集團公司第七○三研究所,黑龍江哈爾濱 150078)

0 引言

發動機機匣是承力系統的主要構件,其受力情況復雜多樣。由于結構及工藝水平的限制,機匣大多采用分段焊接而成。某機壓氣機機匣為對開式,分別由多段筒體、縱向安裝法蘭和中分法蘭焊接而成。在生產過程中,壓氣機機匣焊后經檢測焊縫存在超出標準允許的鏈狀氣孔,該零件是否可以用于裝機?對含有鏈狀氣孔的焊接機匣的計算模型如何簡化分析?本文通過設計與加工制造相結合,先對氣孔進行簡化建模,然后利用有限元分析軟件對該機匣簡化模型進行強度計算分析,最終確定焊接缺陷對機匣可靠性的影響。

1 焊接鏈狀氣孔檢測

為確定焊接缺陷分布及具體形貌,以便進行針對性的分析計算,對此機匣焊縫進行了多種方法的檢測。檢驗分3步:①X射線照相檢測確定電子束焊焊縫存在鏈狀氣孔——不符合質量標準要求;②對焊縫進行了熒光檢測,焊縫表面未發現超標氣孔,上述2種檢測方法的結果說明,該鏈狀氣孔存在于焊縫的內部;③進行工業CT(計算機輔助層析成像技術)檢測,確定氣孔的尺寸大小和分布位置。

由于每種檢測方法都有其特點和局限性。X射線照相檢測的特點是檢測靈敏度高,但由于其將立體的物體投影到平面上,因此無法給出缺陷在焊縫厚度方向的信息。而工業CT檢測,可以給出工件任何一個截面的質量信息。但由于受工件尺寸及重量的限制,檢測的靈敏度無法達到X射線照相檢測的水平,也正是由于檢測特點的不同,造成檢測結果存在差異。為了準確判斷缺陷在焊縫厚度方向的分布情況,對2種檢測結果進行了比對,最終確認,2條焊縫內的鏈狀氣孔分布在焊縫內部,距離內外表面1 mm的范圍內,在厚度方向呈離散分布——壓氣機機匣氣密性不存在問題,需要對存在鏈狀氣孔的壓氣機機匣的強度做出評定。

2 有限元分析

采用結構設計軟件PRO/E對壓氣機機匣建立三維簡化模型,利用有限元計算分析程序Ansys對簡化模型進行計算分析。

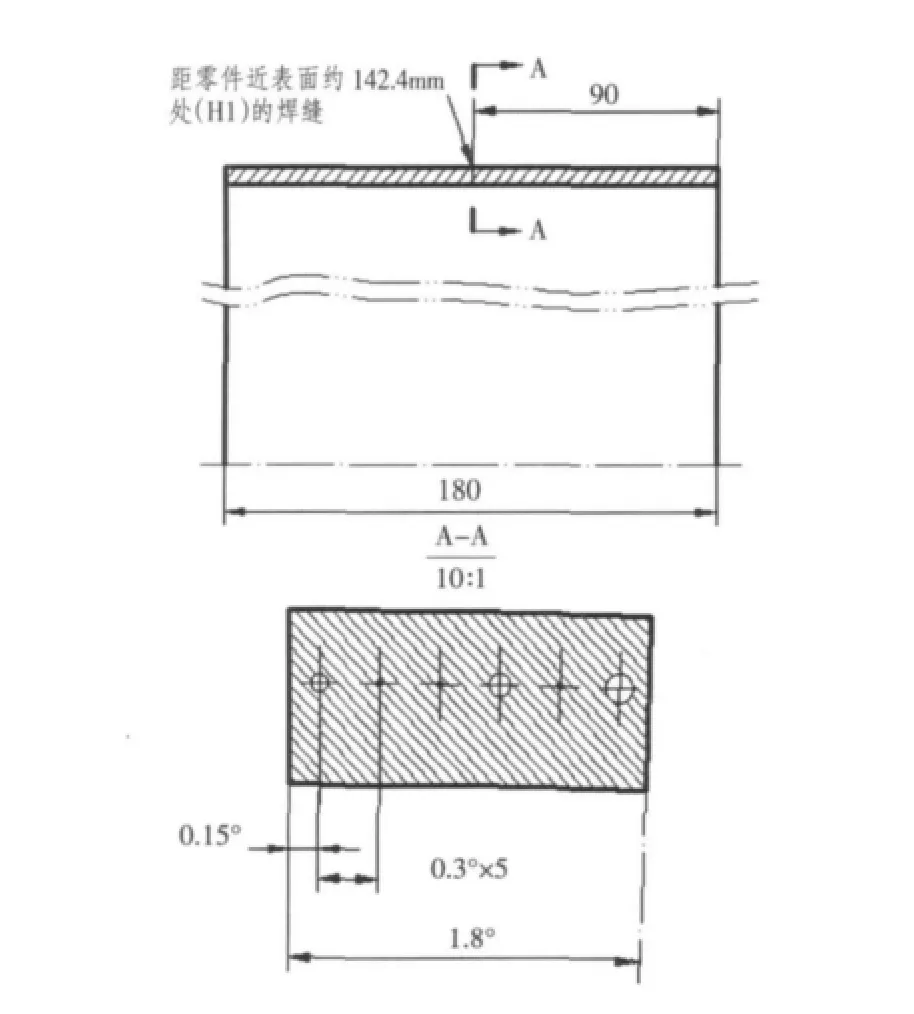

2.1 計算模型

壓氣機機匣的結構可以看成是一個由一基本“扇區”段沿周向重復若干次而成的結構,而且壓氣機機匣的載荷及邊界條件也具有同樣的重復性。所以采用循環對稱應力分析方法進行分析,取1/200份進行計算,計算簡圖如圖1所示。

圖1 計算模型Fig.1Calculation model

2.2 邊界條件及網格劃分

根據計算得到的力分別在有限元模型以下部位施加邊界條件和載荷。

1)在柱坐標系下,計算模型的后端面的節點約束軸向和周向;

2)在柱坐標系下,計算模型的前端力;

3)柱坐標系下,計算模型的前端面的節點在平均施加軸向的拉力;

4)計算模型的內壁,施加內腔壓力。

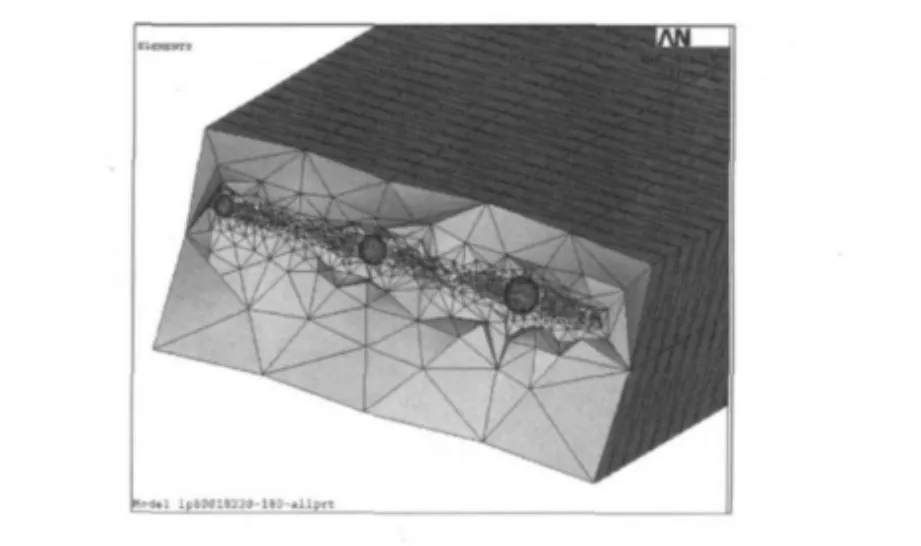

網格劃分運用實體單元186類型對模型進行四面體網格劃分。6個氣孔用0.1 mm的元素大小,其余使用3 mm元素大小進行網格劃分。網格劃分情況見圖2。

圖2 計算模型孔周圍的網格劃分Fig.2The mesh around hole of computational model

2.3 計算參數

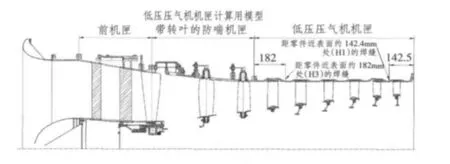

壓氣機機匣如圖3所示,其承擔的載荷包括經由前軸承座、導流支柱傳遞過來的渦輪-壓氣機轉子軸向力F1,滑油腔受力F2,渦輪轉子軸向力F3向前為正。綜上得出壓氣機機匣焊縫前所承受的軸向力為F,方向朝壓氣機進氣方向;葉片排所受的扭矩為M1;整個壓氣機所受到的由燃機質量引起的彎矩為M2;計算位置機匣所受壓力P1,計算位置機匣溫度T1。本計算分析中采用的材料牌號為1Cr12Ni3MoVN,該材料性能見文獻[1]。

圖3 壓氣機機匣Fig.3Compressor casing

2.4 計算結果及分析

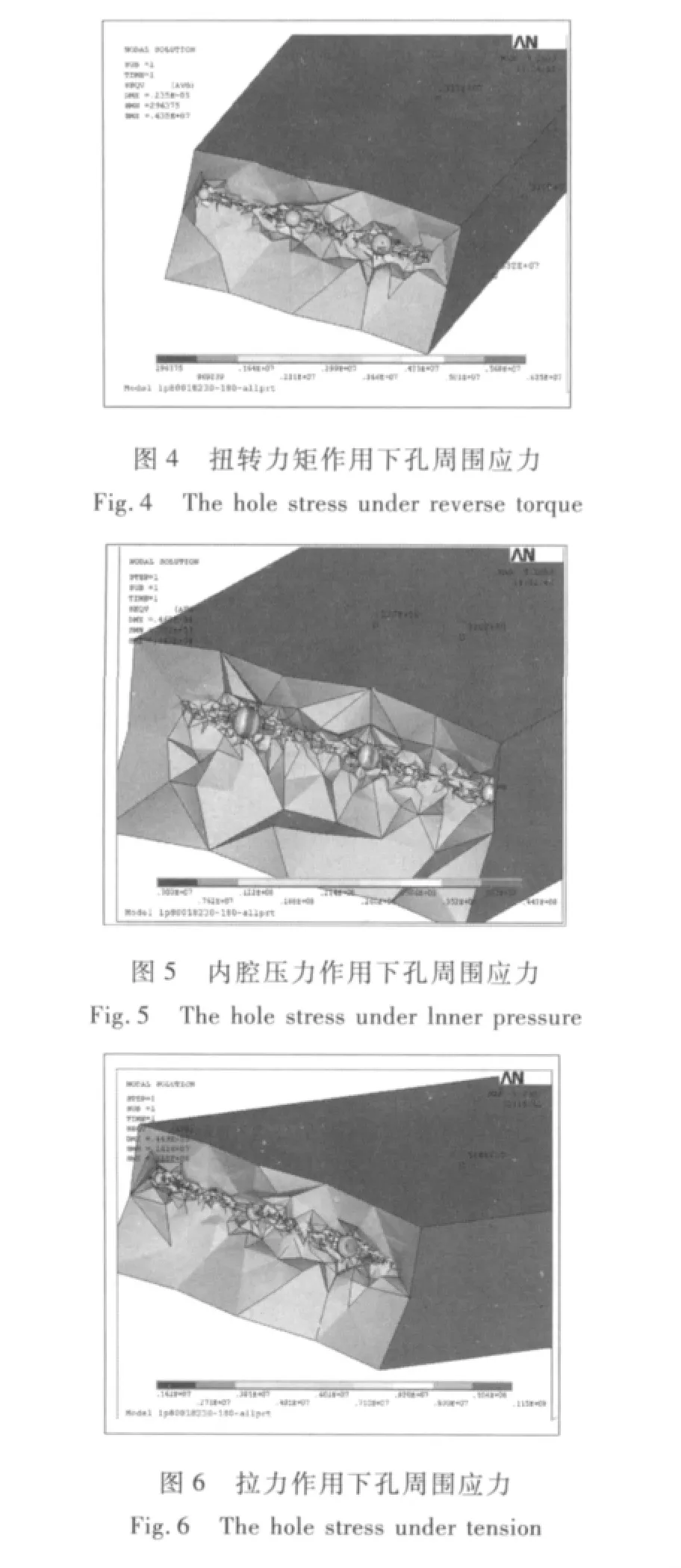

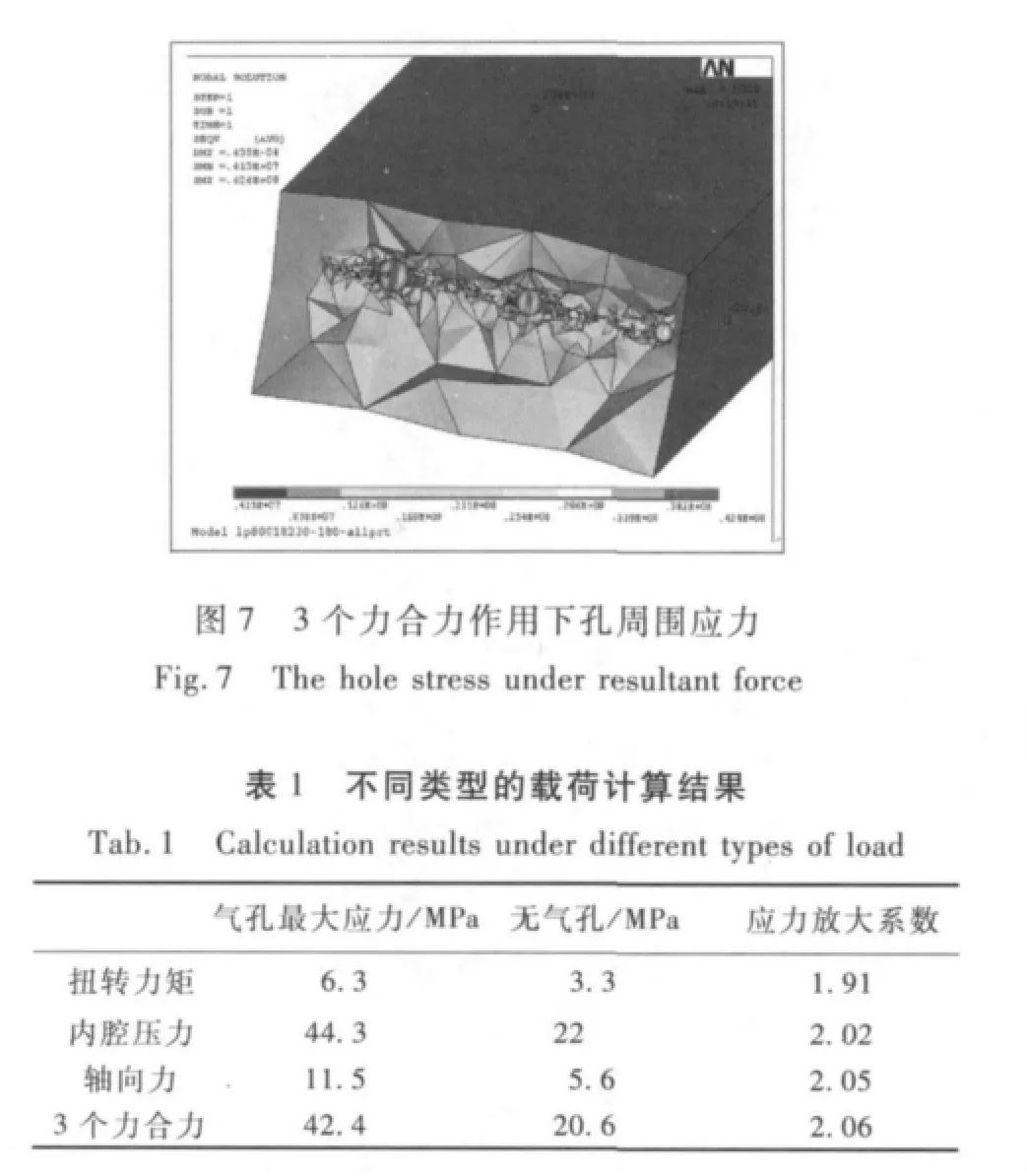

根據載荷類型的不同,分別對模型進行4組計算,確定不同類型的載荷對計算結果的影響。結果見圖4~圖7。

設計狀態下,壓氣機機匣計算對應的最大應力為42.4 MPa,每個氣孔的最大應力相近,最大應力位于氣孔邊緣,除氣孔周圍2倍直徑區域外,其他應力在20.6 MPa左右,可見氣孔處的最大應力是其他部分的2倍多(見表1)。材料1Cr12Ni3MoVN的σb=965 MPa,可以得出相應的安全系數為22.7,存在氣孔缺陷的該低壓壓氣機機匣在靜強度方面有足夠的安全儲備。

3 結語

由于存在類似于以上假設的氣孔的情況下,氣孔對周圍2倍直徑區域存在影響,各電子束焊焊縫氣孔周圍應力將相應放大到原來的2倍。

綜上,在確定存在焊接缺陷的零件是否可以使用時,以上計算系數可作為量化的指導值,對于從設計到實際的加工制造都具有指導意義。為進行相關機匣設計、電子束焊焊接制造提供了量化的判定依據。

[1]陳家芝,劉鐵.工程材料實用手冊(第一卷):結構鋼、不銹鋼[M].北京:中國標準出版社,2001.

[2]胡海巖.機械振動與沖擊[M].北京:航空工業出版社,1998.

[3]航空發動機設計手冊總編委會.航空發動機設計手冊(第18冊)[M].北京:航空工業出版社,2000.

[4]中國機械工程協會焊接分會.焊接手冊:焊接方法與設備(第二版)[M].北京:機械工業出版社,2001.

[5]陳仲波.球罐焊縫缺陷與焊接殘余應力的數值模擬[D].福州:福州大學,2006.

[6]章應霖,游敏.焊接結構工程[M].北京:中國電力出版社,1995.