淺談花紋輥的使用技術(shù)與發(fā)展

曹 鵬

(日照鋼鐵有限公司, 山東 日照276800)

1 花紋板的應用

表面帶有花紋的鋼板美觀且能增加摩擦、強化性能、節(jié)約鋼材,在建筑、造船、交通和機械制造行業(yè)中得到了廣泛的應用。扁豆形花紋板的花紋屬開口形, 是目前應用最廣泛的花紋板。其優(yōu)點是美觀大方、防滑效果好、不存油水。花紋板目前在國內(nèi)有很大的市場, 因此軋制花紋板有較大的經(jīng)濟效益和社會效益。[1]某熱軋廠在2007 年4 月試軋扁豆形花紋板(以下簡稱:花紋板)一次性取得成功。隨后的幾年里花紋板的產(chǎn)量逐漸增加,厚度越軋越薄,建筑和機械制造業(yè)用2.5~3. 0 mm 的花紋板完全可以替代4.0 mm 的平板,每噸可節(jié)約鋼材220 kg[2]。該熱軋廠主軋的幾個鋼種中,花紋板的噸鋼毛利潤始終處于前列。

2 該熱軋廠生產(chǎn)花紋板初期花紋邊緣剝落分析

花紋板是靠最后一個機架F7 帶有花紋的花紋輥軋制生產(chǎn)出來的,而軋輥上上千個均勻分布的花紋又是靠花紋銑床一個一個銑出來的。加工一支花紋輥非常費時費力,所以每個熱軋廠都希望一支花紋輥能夠軋制盡可能多的花紋板。但是在該熱軋廠花紋輥的使用卻出現(xiàn)了花紋提前報廢的情況。在主軋寬度1250mm 花紋板的過程中,在軋輥兩邊距輥身中心610~660mm 的區(qū)域內(nèi)經(jīng)常出現(xiàn)花紋扁豆邊緣的小剝落現(xiàn)象。分析原因主要是由于與帶鋼邊部接觸的扁豆邊緣產(chǎn)生了局部的接觸壓力高點,隨著軋輥的繼續(xù)使用,軋輥的轉(zhuǎn)動使得剪切應力也逐漸發(fā)生大小和方向的不斷變化。在連續(xù)長時間的周期交變剪切應力作用下,反復變形使與帶鋼溫度較低的邊部接觸的花紋邊緣最先被弱化,達到疲勞極限時此區(qū)域花紋豆槽出現(xiàn)微裂紋,這便是造成接觸疲勞裂紋的根源。隨著軋制過程的繼續(xù),在花紋板脫離軋輥的過程中扁豆邊部產(chǎn)生裂紋的部分逐漸脫離軋輥,使得下線花紋輥發(fā)生小剝落。一段時間以來,該熱軋廠花紋輥上花紋的報廢要求無法執(zhí)行工藝要求的扁豆中心深度標準,而是依據(jù)花紋扁豆剝落的程度決定其花紋是否報廢。

3 針對花紋扁豆剝落進行的技術(shù)改進

3.1 選擇合適的軋輥上銑床銑花紋

由于在軋輥上銑花紋本身對軋輥就是一種全面損傷,所以每次選輥銑花紋時要對該輥的使用檔案進行查詢,要求在以往的使用中不得出現(xiàn)剝落,龜裂、嚴重熱裂紋等缺陷故障。軋輥銑花紋前輥身必須經(jīng)過全面的超聲波探傷檢測,確認輥面及其內(nèi)部無影響繼續(xù)使用的缺陷后才可選取作為銑花紋的備輥。為了保證花紋輥機架F7 標高的規(guī)定,銑花紋時要盡量選用輥徑符合F7 標高范圍的軋輥。由于該熱軋廠F7 用的都是大輥徑軋輥,還要兼顧花紋輥輥系的輥壓要求,所以目前選取銑花紋的軋輥都比F7 范圍內(nèi)的最小輥徑要求大4.5mm 以上;隨著花紋板的常態(tài)化生產(chǎn),當40%以上的F5-7 工作輥需要被銑1~2 次花紋時,可以考慮讓軋輥制造廠家將軋輥輥身的硬度適度降低,這樣就可以增加其韌性,減少其作為花紋輥在軋鋼時扁豆邊緣剝落的概率。

3.2 改進花紋輥輥系的輥型及支承輥倒角

該熱軋廠F7 普通輥都采用的為-0.18mm 的正弦凹輥型,但是為了減輕花紋輥在軋鋼時兩邊部扁豆剝落的現(xiàn)象,就需要對其輥型進行優(yōu)化,以減輕扁豆剝落區(qū)域的受力,從而減少F7 花紋輥邊部扁豆剝落狀況。經(jīng)過多次試驗,在保證花紋板板型的前提下,花紋輥采用最普通的圓柱輥型,而與其配對的下輥則采用-0.02~-0.08mm 之間的正弦凹輥型,下輥輥型的具體數(shù)值由軋輥溫度、主軋花紋板厚度等因素決定。另外要提到的一點是與花紋輥接觸的支承輥倒角形式也要做出適當?shù)恼{(diào)整,根據(jù)花紋輥扁豆發(fā)生小剝落的位置確定支承輥倒角的長度和深度,其中主要是要讓支承輥輥身負荷最高的區(qū)域與花紋輥發(fā)生小剝落的區(qū)域不重疊,這樣做也是為了保護支承輥。

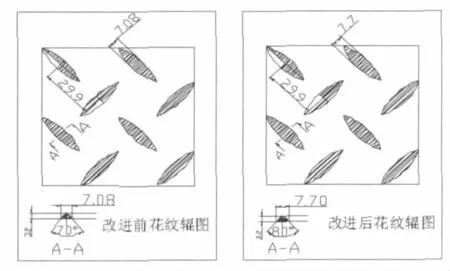

3.3 改進花紋輥的豆形

為了減少花紋扁豆邊部的小剝落,另一個重要措施就是從減小其剝落位置扁豆邊緣的受力情況進行著手。這其中最有效的辦法之一就是改變花紋扁豆的豆形。方案一是將距離輥身中心590~690 區(qū)域內(nèi)容易發(fā)生小剝落的扁豆豆形角度由70°改為80°,這種方案的缺點是加工過程中需要換銑刀;方案二是將所有扁豆豆形由70°改為80°,這種方案的缺點是增加了金屬的加工量,但是省去了換銑刀,還有就是整支輥花紋的豆形保持一致。下圖是豆形由70°改為80°的示意圖。

3.4 對花紋容易發(fā)生小剝落的區(qū)域進行反復修磨

無論采取那種方案銑花紋,在花紋輥加工完畢后都要對容易發(fā)生小剝落區(qū)域的花紋進行修磨處理,選用的工具最好是可裝微型圓錐形磨頭的電磨頭,這樣可以對整個扁豆的邊緣進行修磨,使其扁豆邊緣形成一個圓滑的小倒角,減輕軋制時的應力集中點的最大受力。經(jīng)過修磨的扁豆邊緣的受力得到了進一步降低,發(fā)生小剝落的扁豆幾乎可以杜絕。但是隨著花紋輥的反復使用,這個修磨出來的小倒角會越來越小,這樣就要繼續(xù)反復修磨來保證每次上線的花紋輥在易發(fā)生扁豆剝落區(qū)域的花紋都有圓滑的小倒角。

3.5 合理優(yōu)化花紋輥的使用工藝

為降低變形抗力, 在軋制花紋板時應提高軋制溫度[3],所以軋制花紋板時FT7 要求要比其它鋼種略高,尤其軋制厚度2.0mm 及其以下規(guī)格時FT7 的要求更重要。花紋輥輥系的換輥周期也要規(guī)范,不能因為花紋沒有發(fā)生損傷就將花紋板的軋制計劃隨意延長,根據(jù)該熱軋廠的經(jīng)驗22±2 公里作為F7 花紋輥單個使用周期的軋制量是最合理的。F7 上支承輥由于其換輥周期較長,軋制量較大,所以F7 支承輥的一個換輥周期內(nèi)花紋板的總量最好不要超過8000 噸或300 公里,如果花紋板生產(chǎn)計劃確實太多,可以考慮縮短F7 支承輥的換輥周期,否則F7 與花紋輥接觸的支承輥會發(fā)生環(huán)狀連續(xù)性剝落,這些缺陷基本可以讓此支撐輥報廢。

4 實施上述花紋輥改進技術(shù)后的效果

經(jīng)過以上技術(shù)改進,該熱軋廠單支花紋輥軋制花紋板的總量得到顯著提高,由之前的3 個計劃,約66 公里,提高到了7 個計劃154 公里。以平均軋制厚度3.0mm,寬度1250mm 進行核算,每支花紋輥所軋制的花紋板的重量則由1930 噸提高至4500 噸,這樣在花紋輥加工能力一定的前提下,花紋板的放量生產(chǎn)量具備了必要條件。該熱軋廠主要生 產(chǎn) 的 幾 個 鋼 種 SPHC、Q215B、Q235B、Q345B、花紋板等的市場售價差別不是很大,但是在扣除原料成本、加工成本、銷售成本等幾個主要成本指標以后,各鋼種的毛利潤則區(qū)別很大。2011 年進入第四季度以后,隨著鋼材市場的變化,鋼鐵行業(yè)出現(xiàn)了大面積虧損,上述幾個鋼種的毛利潤同步出現(xiàn)了分化,SPHC 甚至出現(xiàn)虧損。在這種市場形勢下,該熱軋廠迅速調(diào)整策略,根據(jù)10 月份各鋼種的毛利情況,決定立即提高了毛利最高的花紋板的產(chǎn)量。

5 該熱軋廠花紋輥使用技術(shù)的完善與繼續(xù)改進

5.1 大幅延長花紋輥總軋制量后的負面影響

由于花紋輥邊部扁豆剝落問題得到了解決,為了提高單支花紋輥的總軋制量,該熱軋廠在加工花紋輥時銑出的花紋扁豆深度逐漸增加,最深時曾經(jīng)達到3.3mm,而報廢標準在該廠確是花紋深度小于1.9mm。這樣直徑方向花紋的有效使用范圍達到了2.8mm。按照每個軋制計劃22±2 公里計算,單支花紋輥最多時軋到了9 個計劃。由于花紋輥本身就是缺陷輥,所以在使用期間根本無法進行任何形式的探傷檢測,一旦形成微小裂紋,無法被立即檢測發(fā)現(xiàn),隨著該輥的繼續(xù)使用,這些缺陷將繼續(xù)擴大,最終使得這些花紋輥在后續(xù)作為普通輥使用時,頻繁出現(xiàn)深度數(shù)量都很大的45°角裂紋,這對輥耗成本的控制極為不利,如果不能及時發(fā)現(xiàn)在軋線上一旦形成大剝落或斷輥等事故,真就是過猶不及了。鑒于上述情況,目前規(guī)定銑花紋的深度盡量不要超過3.0mm,上線軋制不要超過7 個計劃。

5.2 選用接近報廢的軋輥銑花紋

該熱軋廠目前開始著手改造F7 在線調(diào)標高裝置了,一旦條件成熟,銑花紋選輥時就不用考慮大輥徑的次新輥了。可以使用接近報廢直徑半徑方向剩余量為4~5mm 的軋輥用來銑花紋。例如:F5 -7 軋輥報廢直徑630mm,選輥銑花紋時可以使用638~640mm之間的軋輥。這樣做的好處很多,由于軋輥接近軋輥報廢直徑時硬度已經(jīng)降低所以首先可以減少銑刀的消耗,增加銑床工作效率;其次由于輥徑較小軋制薄規(guī)格花紋板時可以減輕F7 的符合;再有就是花紋輥花紋報廢后不必進行車磨加工,節(jié)約了大量的車刀、砂輪消耗以及人力、電耗等;最后有點冒險的就是可以將花紋的深度銑的更深,增加該輥軋制計劃數(shù)到8~9 個,只要保證在線不發(fā)生故障即可。

總結(jié)

花紋板是該熱軋廠毛利最高的鋼種之一,只有合理充分的使用每一支花紋輥,才能讓它創(chuàng)造出更高的經(jīng)濟效益。截止2012 年4月,該熱軋廠生產(chǎn)的花紋板最薄已經(jīng)達到1.7mm,3 月份花紋板單月最大產(chǎn)量更是首次突破5 萬噸大關(guān)達到50800 噸,這其中厚度2.0mm 及其以下規(guī)格花紋板占花紋板總重的比例超過29%,在創(chuàng)造效益的同時,該熱軋廠花紋板的綜合生產(chǎn)能力在國內(nèi)已處于領(lǐng)先水平。

[1]王建剛.花紋板的研制與開發(fā)[J].包鋼科技,2004,30(2):13-15.

[2]吳國良.花紋板的軋制工藝[J].軋鋼,1986,21(9):35-40.

[3]吳國良,王國棟.圓豆形花紋板軋制及變形機理的研究[J].鋼鐵,1989,(12):39-42.