煙煤鍋爐摻燒褐煤時干燥劑的計算選取

劉珊伯,孟繁兵,杜利梅,呂春先

(1.黑龍江省電力科學研究院,黑龍江哈爾濱150030;2.中國華電哈爾濱發(fā)電有限公司,黑龍江哈爾濱150040)

0 引言

目前,許多火力發(fā)電廠為了降低燃料成本,大量摻燒低成本的劣質煤,使入爐煤嚴重偏離設計煤種,給鍋爐的安全經(jīng)濟運行帶來許多問題,如煤粉燃盡度變差或燃燒不穩(wěn)、結渣嚴重、管壁超溫、制粉系統(tǒng)出力不足或積粉爆炸等。因此,本文以中國東北某電廠300 MW機組煙煤鍋爐摻燒褐煤為例,進行了不同干燥方式下的制粉系統(tǒng)熱平衡計算,確定了以“熱風+冷風”為合理的干燥方式,并計算了不同磨煤機組合情況下的鍋爐出力以及摻燒褐煤的經(jīng)濟效益。

1 鍋爐主要參數(shù)和燃料特性

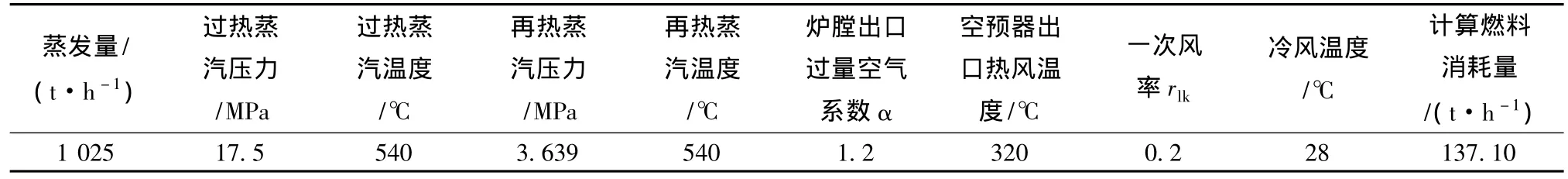

中國東北地區(qū)對火力發(fā)電廠的褐煤供應較充足,而且價格較低,因此在東北地區(qū)煙煤鍋爐摻燒褐煤的現(xiàn)象已經(jīng)比較普遍。某電廠300 MW機組HG-1025/17.5-YM36型鍋爐設計燃用煙煤,該鍋爐為單爐膛、直流式煤粉燃燒器、四角布置、切圓燃燒,配有5臺MPS170HP-Ⅱ型中速磨煤機(4臺運行,1臺備用)。單臺磨煤機的基礎出力為33.98 t/h,最大通風量為15.03 kg/s,軸功率為380 kW。鍋爐主要參數(shù)如表1所示。

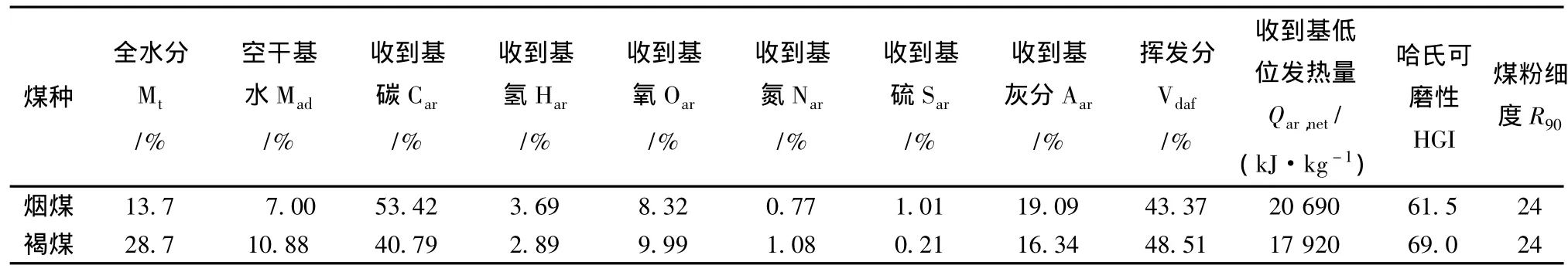

由于煤炭市場的制約,設計煤種已很難保證供應,而且價格較高。為了降低發(fā)電成本,保證燃料供應穩(wěn)定,該機組鍋爐采用煙煤和褐煤混燒。制粉系統(tǒng)作為鍋爐的重要輔機系統(tǒng),摻燒褐煤將直接影響鍋爐制粉系統(tǒng),因此本文的目的是分析該鍋爐摻燒褐煤的可行性。煙煤和褐煤的煤質分析如表2所示[1]。

表1 鍋爐主要參數(shù)

表2 燃料特性參數(shù)

2 制粉系統(tǒng)熱平衡計算及結果分析

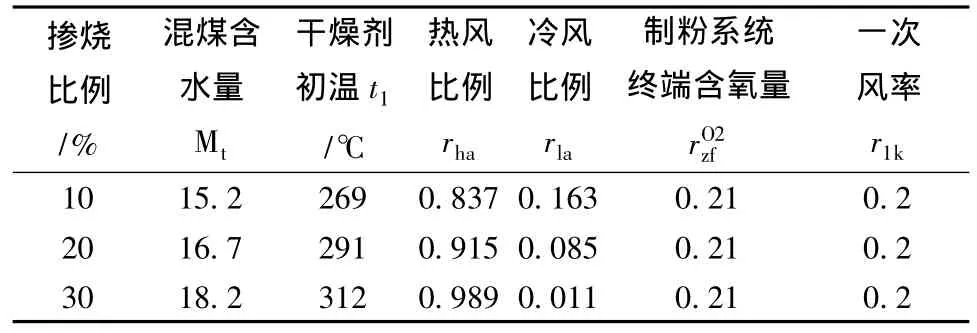

褐煤與煙煤相比有“三高一低”的特點,即高水分、高揮發(fā)分、高灰分、低發(fā)熱量,摻燒褐煤將直接影響鍋爐制粉系統(tǒng)的出力及安全性。由于褐煤的水分相對于煙煤非常高,當磨煤機碾磨煙煤和褐煤的混煤時,其干燥出力將受到很大的影響。為了比較不同褐煤摻燒比例對原制粉系統(tǒng)出力的影響,本文首先進行了熱風干燥時不同褐煤摻燒比例下的熱平衡計算。在計算中,煤粉水分按照《DLT 5145 -2002火力發(fā)電廠制粉系統(tǒng)設計計算技術規(guī)定》取為0.9Mad,熱風溫度取為315℃(比空預器出口熱風溫度低5℃),干燥劑終溫根據(jù)標準取為70℃,計算結果如表3所示。

表3 不同摻燒比例下熱平衡計算(熱風干燥)

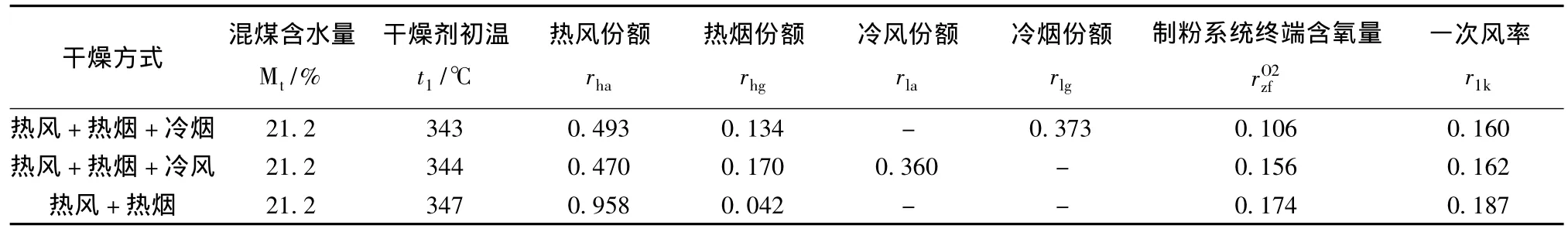

通過以上計算可以看出,隨著褐煤摻混比例的增大,所需的一次風溫(應該為干燥劑初溫)也越高,當摻混比例達到30%時,一次風(應該為干燥劑初溫)溫度已接近于熱風溫度,摻入冷風量非常小。若繼續(xù)增大褐煤摻燒比例,則制粉系統(tǒng)的干燥出力將限制鍋爐負荷。此外,由于制粉系統(tǒng)無惰性氣體的加入,導致制粉系統(tǒng)終端含氧量高達21%,這對于高揮發(fā)分褐煤的安全性十分不利。因此,為了進一步提高褐煤摻混比例,僅采用熱風作干燥劑已不能滿足要求。若對機組進行改造,抽取熱爐煙或冷爐煙加入制粉系統(tǒng),則可提高干燥劑初溫,增加制粉系統(tǒng)干燥出力,并降低制粉系統(tǒng)終端含氧量。因此本文對其它干燥方式(熱風+熱煙+冷煙、熱風+熱煙+冷風、熱風+熱煙)進行了熱平衡計算,計算結果如表4所示,計算中取褐煤摻混比例50%、高溫爐煙溫度1 000℃、低溫爐煙130℃、干燥劑終溫70℃。

從表3、表4中顯示的數(shù)據(jù)可知,采用熱風作干燥劑時,褐煤摻燒比例最大可達到30%,制粉系統(tǒng)終端含氧量為21%,一次風率為0.2。若采用“熱風+熱煙+冷煙”、“熱風+熱煙+冷風”、“熱風+熱煙”作干燥劑,由于熱煙的加入,提高了磨煤機入口干燥劑的初溫,在褐煤摻燒比例為50%時,仍能滿足制粉系統(tǒng)的干燥出力,并且制粉系統(tǒng)終端含氧量和一次風率都有所降低。

從表4可以看出,“熱風+熱煙+冷煙”、“熱風+熱煙+冷風”干燥方式由于空氣份額較低,導致制粉系統(tǒng)終端含氧量均小于16%,能較好地滿足制粉系統(tǒng)的防爆要求。3種干燥方式下的一次風率均低于設計值0.2,這對于煤粉的著火、鍋爐結渣和NOx的排放都會有一定的影響。由于褐煤的著火性能優(yōu)于煙煤,較低的一次風率可能導致“搶風”現(xiàn)象,對于煙煤的著火燃盡不利[2]。一次風率較低會使燃燒器區(qū)域易結焦,這是因為一次風動量較小,射流易偏斜,煤粉著火燃燒離燃燒器噴口過近。一次風中O2較低對控制NOx的生成會產(chǎn)生有利的影響,減少了燃燒器區(qū)域的空氣量,實現(xiàn)空氣的分級送入。此外,干燥劑中加入熱煙或冷煙后,熱風份額減小,通過空氣預熱器的加熱一次風量減小(在相同的負荷和氧量下),空氣預熱器的吸熱量變小,從而導致排煙溫度升高,增大鍋爐的排煙熱損失,加入熱煙或冷煙會增加機組改造成本,增大引風機電流,增加廠用電率。上述4種干燥方式各有利弊,在機組原基礎上采用熱風干燥比較經(jīng)濟,機組負荷可能會受到一定的影響。

表4 其它干燥方式的熱平衡計算

3 制粉系統(tǒng)校核計算

煙煤鍋爐摻燒褐煤有兩種方式,即爐外摻燒和爐內摻燒。爐外摻燒是指在原煤倉之前將褐煤和煙煤互相混合,爐內摻燒是指磨煤機分別磨制煙煤和褐煤。爐內摻燒相對于爐外摻燒的優(yōu)點是磨煤機出口溫度和煤粉細度容易控制,煙煤和褐煤分別配風,對燃燒初期有利。因此,目前國內采用爐內摻燒褐煤的機組較多,在磨煤機100%磨褐煤時,其干燥出力將受到很大的影響。以該型磨煤機為例,與磨制設計煤種相比,磨制褐煤時其出力降為6.56 kg/s,下降了約31%。

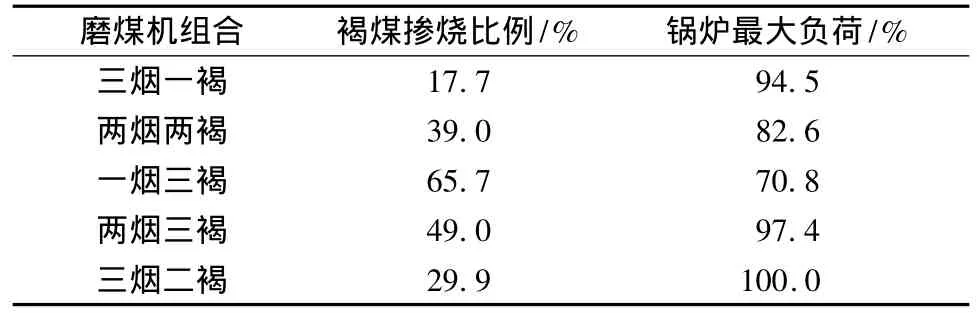

在不影響鍋爐經(jīng)濟性和安全性前提下,應盡量提高褐煤摻燒比例,減小鍋爐改造成本,本文計算了爐內摻燒褐煤的情況下鍋爐的最大負荷,表5為不同磨煤機組合下的褐煤摻燒比例和鍋爐最大負荷。鍋爐最大負荷是根據(jù)燃煤消耗量、一次風機、送風機和引風機等綜合考慮所得。在計算過程中,磨煤機100%磨制褐煤時制粉系統(tǒng)露點溫度為49.5℃,磨煤機出口溫度必須高于露點溫度5℃。為了盡量提高磨煤機干燥出力而且有利于風粉混合物著火,磨煤機出口溫度取60℃。

表5 不同磨煤機組合下的鍋爐最大負荷

從表5中可以看出,摻燒褐煤基本能滿足該機組的負荷要求,負荷較低時可采用“兩煙兩褐”4臺磨煤機運行,褐煤摻燒比例約為39%,鍋爐負荷能達到80%;當機組需滿負荷運行時,可采用“兩煙三褐或兩褐三煙”5臺磨煤機全部運行,鍋爐負荷基本能達到滿負荷,各風機均能滿足負荷要求。由此可見,該機組摻燒褐煤的方案是可行的,不需要對機組做大規(guī)模改造。

4 褐煤摻燒經(jīng)濟性分析

由于摻燒褐煤引起的運行成本增加暫時無法準確統(tǒng)計,因此對煙煤鍋爐摻燒褐煤的經(jīng)濟性分析僅考慮燃料成本的影響。

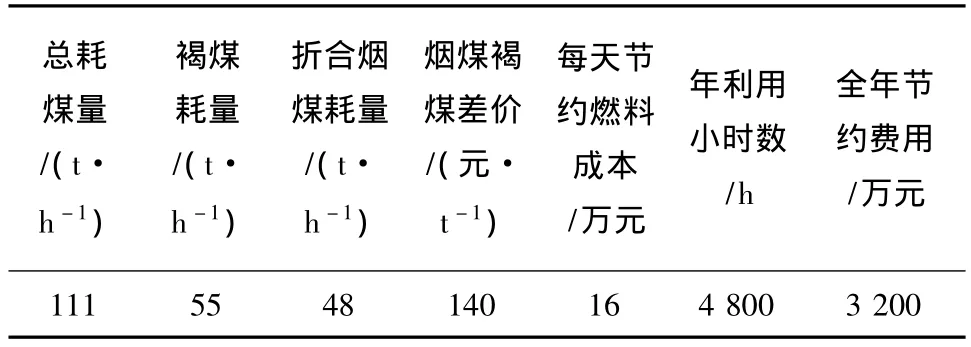

以單臺300 MW機組為例,平均負荷為75%,年利用小時數(shù)為4 800 h,褐煤摻燒比例為50%。目前煙煤與褐煤的差價約為140元/t,計算結果如表6所示。

表6 摻燒褐煤時燃料成本計算結果

從表6中可知,該機組摻燒褐煤的經(jīng)濟效益顯著提高,單臺300 MW機組若摻燒50%褐煤,全年可節(jié)約燃料成本約3 200萬元。需要說明的是,以上計算結果只是考慮了摻燒褐煤對燃料成本以及運行成本的影響,并未考慮由于摻燒褐煤給機組設備以及燃料運輸、管理等費用造成的影響。

5 結論

1)通過計算摻燒褐煤時不同干燥方式的熱平衡,分析比較了各種干燥方式的優(yōu)缺點,確定了某300 MW機組鍋爐以熱風干燥為合理的干燥方式。

2)核算了采用爐內摻燒褐煤時的制粉系統(tǒng)出力,通過計算不同磨煤機組合下的褐煤摻燒比例和鍋爐最大負荷,證明了該機組制粉系統(tǒng)在原基礎上摻燒褐煤是可行的,降低了燃料成本,系統(tǒng)不需要做大規(guī)模的改造。

[1] 束繼偉,孟繁兵,黃啟龍,等.燃用褐煤鍋爐改燒煙煤時干燥劑的計算及選取[J].熱能動力工程,2001,16(4):453-456.

[2] 王春昌,阮士周,宋太紀,等.煙煤鍋爐兩種方式摻燒褐煤的工程應用[J].中國電力,2010,43(10):35-38.