深基坑工程中錨桿支護技術的應用

梁浩堅

(廣州市第四建筑工程有限公司,廣東 廣州 510000)

1 工程概況

某工程占地面積1 548 m2,擬建1幢地上19層主樓和1幢5層裙樓相連的建筑物,設3層地下室,地坪標高-0.5 m,設計地下室底板標高-14.1 m,基坑開挖深度約為14.5 m。通過該工程的施工,使我們認識到在深大基坑施工中,要注意圍護樁的規范施工,避免發生漏樁或樁施工間距過大,而影響基坑支護結構的安全,如果發生樁移位過大,應采取相應的支護方案。

根據地基勘察,場地地層自上而下依次為:①雜填土厚0.7~2.5 m;②粉質黏土厚0.5~3.10 m;③淤泥質粉質黏土厚6.3~10.2 m;④粉質黏土厚3.0~9.60 m;⑤含碎石粉質黏土厚4.6~9.6 m;⑥全風化凝灰巖厚1.1~7.3 m;⑦強風化凝灰巖厚0.8~8.0 m;⑧中風化凝灰巖層頂埋深28.8~37.0 m,選取中風化凝灰巖為樁基持力層。場地地下水屬孔隙性潛水,埋深為0.3~1.25 m,水位動態變化受大氣降水影響明顯。本場地土的類型為中軟土,建筑場地類別為Ⅱ類。

2 基坑支護設計方案

本工程基坑采用單排Φ800 mm@950 mm鉆孔灌注樁,結合3層鋼筋混凝土內支撐作為圍護結構的受力體系。止水止土采用雙排Φ600 mm@400 mm的水泥攪拌樁。鉆孔灌注樁混凝土強度等級C25,樁位水平偏差<50 mm,沉渣厚<100 mm,樁身鋼筋籠配筋16Φ5,Φ4@2000加強筋及Φ8@200螺旋筋,施工時采用跳打方式。Φ600 mm水泥攪拌樁采用32.5級普通硅酸鹽水泥,水泥用量75 kg/m,水灰比0.5~0.6。基坑內支撐立柱由4根-140×10和-100×10的綴條焊接而成,角鋼為Q325鋼,焊條為E43XX型,雙面焊接,且立柱插入支墩樁3 000 mm。

圍護結構施工及土方開挖順序:①施工水泥攪拌樁后施工圍護樁;②土方開挖至-2.00 m標高后,施工護坡、排水溝、壓頂梁及第1層支撐;③待第1層支撐和壓頂梁達到設計強度的80%后,分層分區開挖至-6.55 m標高,施工第2層支撐及圍檀梁,依次施工至基坑底,基坑底地梁和底板墊層部分土體人工開挖,邊開挖邊施工墊層。

工程施工難點:①基坑開挖深度較深,工程質量要求高;②施工場地為原老建筑物拆除后施工,且對原建筑物預制管樁基礎的分布不清楚,增加了施工的難度;③基坑東側為市政路,車流量大,對基坑有較大的振動荷載影響,給施工安全及質量控制帶來較大的難度。

因此,在基坑開挖過程中進行動態管理,對基坑周邊建筑物、道路、地下管道等的沉降,圍護樁位移及支撐結構的內力等進行監測。

3 錨桿支護施工

該工程圍護樁及水泥攪拌樁,在施工單位克服原老基礎預制管樁障礙物的情況下順利完工,并進入土方開挖及施工壓頂梁和第1層內支撐的工序,但在開挖土方過程中發現A軸一側①~⑤軸的部分鉆孔圍護樁,樁位垂直水平位移較大及樁位水平間距較大,水平位移樁中心間距最大達1 800 mm,如圖1所示。

發生上述質量事故的原因主要是:①由于施工過程中遇到大量原老建筑物預制管樁障礙物,鉆孔無法正常施工,待重新移位后再施工造成的;②多臺鉆孔機在同一軸線上同時施工,由于樁位點在施工過程中的累計誤差造成的。

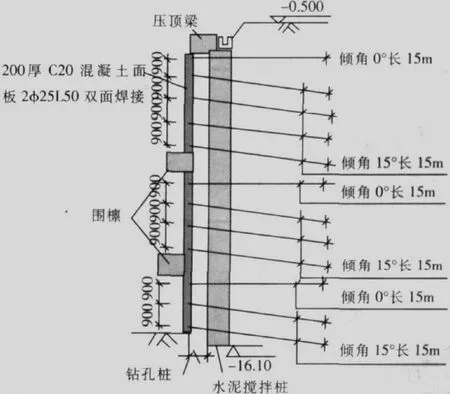

經多方研究論證,為保證基坑結構的安全,決定對A軸一側①~⑤軸的部分鉆孔圍護樁,采用分層錨桿及鋼筋網片噴射混凝土面板的支護方案。這樣可使基坑土方開挖、圍檀梁和內支撐及分層錨桿同時施工,不影響整個工程的施工進度,見圖1。

基坑土方開挖應挖至第1層內支撐標高,以使圍檀梁和基坑內支撐能同時施工,此時應及時將樁位移較大部分進行人工修理平整,各錨桿孔位根據設計高度以及每層設計錨桿排數和圍護樁實際間距確定。對間距較大部分設置多個孔位,然后用腳手架搭設錨桿平臺并用鉆具鉆孔,鉆孔直徑 100 mm,孔深15 m,傾角每層第1排為水平,其余為15°,成孔后將錨桿桿體Φ25鋼筋連同注漿管投入孔底,采用32.5級普通硅酸鹽水泥,水灰比0.5∶1,注漿壓力0.6~0.8 MPa,注漿量每米錨桿不小于20 kg水泥量,采用二次注漿,注漿完成后用2.25E16鋼筋雙面焊接錨固頭。

錨桿完成后即可掛網施工200 mm厚C20噴射混凝土面板,按設計要求采用Φ2@150雙向鋼筋網片,且使網片與錨桿主筋縱橫焊接,并且Φ12網筋應與圍護樁樁身主筋連接,如圖2所示。完成上述工序后噴射200 mm厚混凝土面板,使面板和圍護樁之間全部用混凝土填實。

按以上施工方法,對基坑開挖1層隨即按設計要求施工相應的分層錨桿及噴射混凝土面板,并同時施工當前的內支撐結構,直至依次施工至基坑底板。并注意層與層之間的鋼筋網片的連接和噴射混凝土面板的連接。

圖1 錨桿及混凝土面板剖面示意圖

圖2 混凝土面板和樁主筋連接示意圖

4 施工時常見問題及處理措施

4.1 錨桿頭漏水問題

深基坑支護中,錨桿頭常出現滲水現象。滲水來源不外乎:①基坑外地下水位較高;②地層承壓水及裂隙水。滲水通道產生的原因有:①灌漿時孔口密封不嚴;②錨桿張拉鎖定時,由于注漿體、桿體與孔壁地層產生變形而出現裂隙;③基坑使用過程中,由于變形發生或應力輕松等引起裂隙。滲漏水現象嚴重時會影響基坑內正常施工作業,甚至可能危及周圍建筑物、道路及地下管線的安全,必須采取措施時進行封堵;要徹底根治滲漏水現象,只有在基坑變形完全穩定后方能做到。一般是地下室襯墻施工時進行,堵漏方式是:鑿開漏水通道,先用砂漿預埋兩條注漿管引水,待砂漿具有一定強度時,再通過此兩條預埋管進行壓力注漿堵漏。

4.2 錨桿應力松弛問題

通過飽和軟土中錨桿的松弛試驗證實,引起松弛的原因為錨固體周圍土體受力后土體產生流變,以及錨固體與土體的分界面在受力后產生相對的移動。對于深基支護中的錨桿,還有以下原因可能導致應力松弛:①由于自由段設計太短,使得一部分錨固段處于滑裂面內的主動區,土方開挖后產生負摩阻效應力松弛;②全孔注漿方式時,自由段內砂漿體在土方開挖后亦產生負摩阻力;③錨桿傾角過大時,錨桿垂直分力使錨頭臺座及腰梁向下產生滑移,造成應力松弛;④當多排錨桿一起構成支護體系時,下層錨桿張拉鎖定時,會對上層錨桿受力的情況產生影響,同一排內相鄰錨桿施工時也會相互影響,引起預應力損失;⑤錨固時,錨具滑移;⑥鋼材本身松弛;⑦錨具夾片長期外露銹蝕。

錨桿張拉鎖定時,應仔細操作,防止出現假“張拉”現象的發生。在安裝錨具時,應將壓板有凹槽的一面對準錨頭,這樣能保證千斤頂所施加的力Nt通過壓板直接傳至錨頭及臺座,而鎖片只是被壓緊,并未受力,此時錨桿實際受力Nt′與所施加的力 Nt(油表讀數)是一致的,即 Nt=Nt′。當壓板裝翻時,千斤頂所施加的力Nt將通過壓板傳給鎖片、再由鎖片傳給錨頭及臺座;同時由于鎖片的楔塊作用,將鋼絞線咬緊,鋼絞線受到鎖片對它的正壓力P的作用而產生摩擦力F。

5 結束語

通過該工程的施工,使我們認識到在深大基坑施工中,要注意圍護樁的規范施工,避免發生漏樁或樁施工間距過大,而影響基坑支護結構的安全,如果發生樁移位過大,應采取相應的支護方案。

[1]趙方宇.有關深基坑支護幾個問題的探討[N].廣東建設報,2002.

[2]張海濤.深基坑支護設計與施工方案優化研究[D].武漢大學,2004.