在第二汽車世紀破曉之際

盡管訂單更改并非一個嚴格的訂單錄入步驟,但是經銷商可以在預測訂單仍處于訂單庫或排產計劃中時選擇對其進行更改。在實際生產中,訂單更改的最遲時間點隨更改內容、制造商或生產工廠的不同而不同,如表2.1所示。經銷商從他們自己的預測訂單或系統——開放式訂單渠道內所有未售出訂單中選擇部分訂單,指明其面向顧客要求的配置修改方案(這里“未售出”指尚未分配給任何顧客)。開放式訂單通道在本質上增加了從庫存訂單中發現顧客所需汽車的機會。

然而,如同表中所示,某些訂單特定要求得以改變的機會非常小。車型與車體一般都被限定死了,而其他大多特定要求又受嚴格的時間范圍約束。動力傳動系統、內飾等級和特定選裝配置的更改提前期最長,而顏色、輪胎和音響類型的更改在時間范圍內具有較大的柔性。

因此,盡管開放式訂單渠道顯現了工廠按訂單生產模式的一些方面,但它仍相當于是拼接了一個由庫存訂單驅動的系統。這種拼接并非沒有風險。如果那些不能及時找到顧客繼而進行準確配置更改的預測訂單滯留在渠道內,那么制造部門極有可能在沒有需求的情況下將生產出汽車來,而一旦生產完成放入庫存,它們便會造成巨大的風險,誘發公司從營銷到預測、周而復始的惡性循環。

在后面的多個方框中,我們將簡要總結訂單交付系統每一基本階段內的延遲。

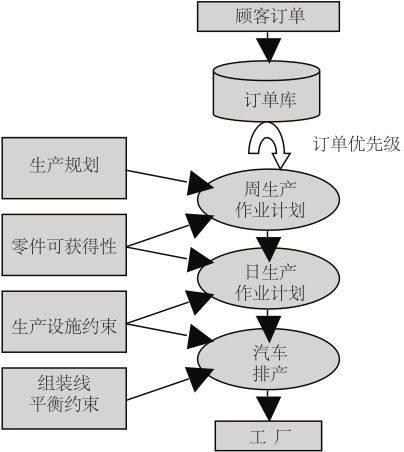

圖2.2生產作業計劃步驟

訂單錄入階段平均延遲:3.8天

絕大多數的人們相信,在數字時代,訂單錄入可以在線進行甚至實時完成。訂單可能通過網絡在線錄入,分配與制造可行性檢查可能僅需要2小時左右,但實際上訂單要等待一夜(經常還會更長)才被轉換為所需要的物料清單。國家銷售公司經常批量處理訂單,因此更增加了延遲。

生產排程與排序

如圖2.2所示,生產排程是一個復雜的階段。計劃團隊利用一套專用排程算法將訂單庫中的訂單轉換為可行的工廠生產作業計劃。作業計劃確定所有由供應商提供的零部件的來源。生產排程過程幾乎占訂單在系統內所花費時間的一半。一輛汽車的零件數量多達1,5000件,組成2,000-4,000件獨立部件,因此排程決不簡單。盡管計劃的計算部分是自動完成的,但仍需要大量的試錯運算。

排程包括將訂單庫的訂單依次放進周生產作業計劃和日生產作業計劃內,并由計劃員對其進行生產排序。作為周作業計劃制訂的一部分,計劃員在一些自動系統的輔助下根據各工廠的可用生產能力,盡力將訂單分派下去。為確保計劃遵從工廠的最大混合極限和能力約束,以及物料實體的可用程度,如可用發動機的數量與類型,排程工具為算法定義了“控件(control entities)”。例如,如果發動機供應商只能生產出200臺V6發動機,計劃員會插入一個數量為200臺的控件來限制需要排程的V6發動機數量。大多數制造商的插入控件工作由手工完成。控件越多,算法得到可行計劃的可能性就越小。

一旦每個工廠的周作業計劃建立后,計劃人員便轉向制訂日作業計劃,他們將周計劃分成每天計劃完成的生產量。這種分割必須要考慮工廠的產量和混合度約束——旅行車的比例不超過60%,自動傳動裝置的比例不超過25%等等。日計劃也要照顧到部件約束,例如不能將某供應商一周可以提供的V6發動機都安排在周一使用。生產排序把日作業計劃轉換成一條生產訂單鏈,也叫做“珍珠串(string of pearls)”。在有些工廠會生成一個包括多個生產階段的總順序——例如,包括車體焊接車間,噴涂車間,以及組裝車間(制造金屬車體外殼,油漆,安裝動力傳動系和零部件)。另一些工廠則可能為每一個生產階段編制獨立的生產順序。形成的最終生產順序必須遵從車身線的能力與轉換約束、噴涂的批量規則和用于平衡每一工人工作量的組裝線勞動力約束,以保證工廠的勞動效率能夠達到一個滿意水平。

復雜性來源

單單設備約束就給排程帶來非常高的復雜性,例如,2000年日產汽車公司在森德蘭(Sunderland)以兩個生產平臺生產兩個車型:Micra和Primera。工廠擁有兩個車身車間,兩個油漆車間,兩條組裝線。Micra和Primera擁有各自的車體焊接車間,但由于Micra的生產量大得多,因此也會使用Primera車型噴涂車間的一部分生產能力。Primera噴涂車間全部是基于溶劑上色,而Micra噴涂車間既可以基于溶劑上色也可以基于水上色,于是,汽車分別經過兩個車間的噴涂、烘干后提前期便出現了不一致。噴涂過后,兩個車型可進入任何一條組裝線,但右側駕駛的Micra車卻只能在1線組裝。

排程過程受制于一系列技術和物流約束,其中的大部分與內飾件和最終裝配線的生產能力有關。一輛汽車有許多選配項,使得工人難以在分配的時間內完成任務。例如在旅行車上安裝頂棚襯墊要比在有倉門式后背的車上安裝花費多得多的時間。工廠通過交錯排列勞動強度不同的車型來解決上述差異,由此平衡組裝線上的勞動量。結果,工人獲得了在旅行車上安裝頂棚襯墊所需要的時間,但卻必須在此之后至少組裝一輛有倉門式后背的車或轎車,或許還不止一輛,來使工作效率最大化。盡管這種方法確實解決了效率問題,但它使得整個組裝線變得非常剛性,并大大增加了工廠響應顧客各種需求與期望的難度。(未完待續)