樁錨支護體系在砂土地質深基坑施工中的應用

(山西省第三建筑工程公司,山西長治 046011)

1 工程概況

1.1 工程簡況

大同永和地塊商務寫字樓工程,位于迎賓街與永泰南路交匯處東南角,西北側緊鄰城市道路、東南側緊鄰建筑。東西長約81.5 m,南北寬約 68.4 m;主樓 25 層(其中:配套群樓 5 層),高98.0 m,地下3層,總高度108 m。占地面積約5000 m2,總建筑面積 68985 m2,基坑深度 13.5 m。

1.2 工程地質情況

勘察鉆孔最大深度為50.0 m,影響本工程的地質為:①雜填土(Q4ml):該層厚度 1.3 m ~2.8 m;②中砂(Q3al+pl):該層厚度2.4 m ~4.9 m;③粉土(Q3al+pl):該層厚度 0.3 m ~ 3.7 m;④粗砂(Q3al+pl):該層厚度7.1 m~20.1 m,由此可見本工程的地質以砂土地質為主。勘察深度內未見地下水,地下水位埋深大于60 m。

2 基坑支護方案的確立

2.1 方案選型

根據本工程地質情況及基坑開挖施工中可能對場地周邊鄰近建筑物、永久道路、地下管線等產生的危害,基坑支護選型如下:

1)場地東側、南側距現有建筑物較近,放坡場地較小,為確保建筑物安全,該兩側采用兩道預應力錨桿+直徑800 mm護坡樁進行支護。

2)場地西側、北側周邊場地較寬裕,有放坡場地,結合工程具體情況,該兩側采用上部4.2 m按1∶0.3放坡土釘墻,下部采用兩道預應力錨桿+直徑800 mm護坡樁進行支護。

3)基坑支護施工中,注意土方開挖面不能過大過深,必須按經批準的設計支護方案要求開挖一層支護一層,支護一層開挖一層,遵循“開槽支撐,先撐后挖,分層開挖,嚴禁超挖”的原則。

2.2 基坑支護設計

2.2.1 放坡土釘墻設計原理

1)本工程基坑西側、北側采用放坡土釘墻進行支護,土釘墻設計原理執行CECS 96∶97基坑土釘支護技術規程。基坑重要性系數1.10;土的容重 γ=19 kN/m3,砂卵石容重 γ=20 kN/m3,地面超載為常規取q=25 kN/m2。

2)樁頂土釘墻采用1∶0.3放坡土釘墻進行支護,土釘孔徑100 mm,傾角10°~15°,土釘設計為一根主筋直徑18 mm鋼筋,同時采用1根Φ14 mm的橫向加強筋連接于土釘之間。設計計算具體布置見表1。

2.2.2 錨桿護坡樁設計原理

表1 樁頂土釘墻設計參數

1)土壓力計算采用庫侖理論,根據主動土壓力與被動土壓力受力平衡計算嵌固深度,基坑設計等級一級,基坑重要性系數1.10。

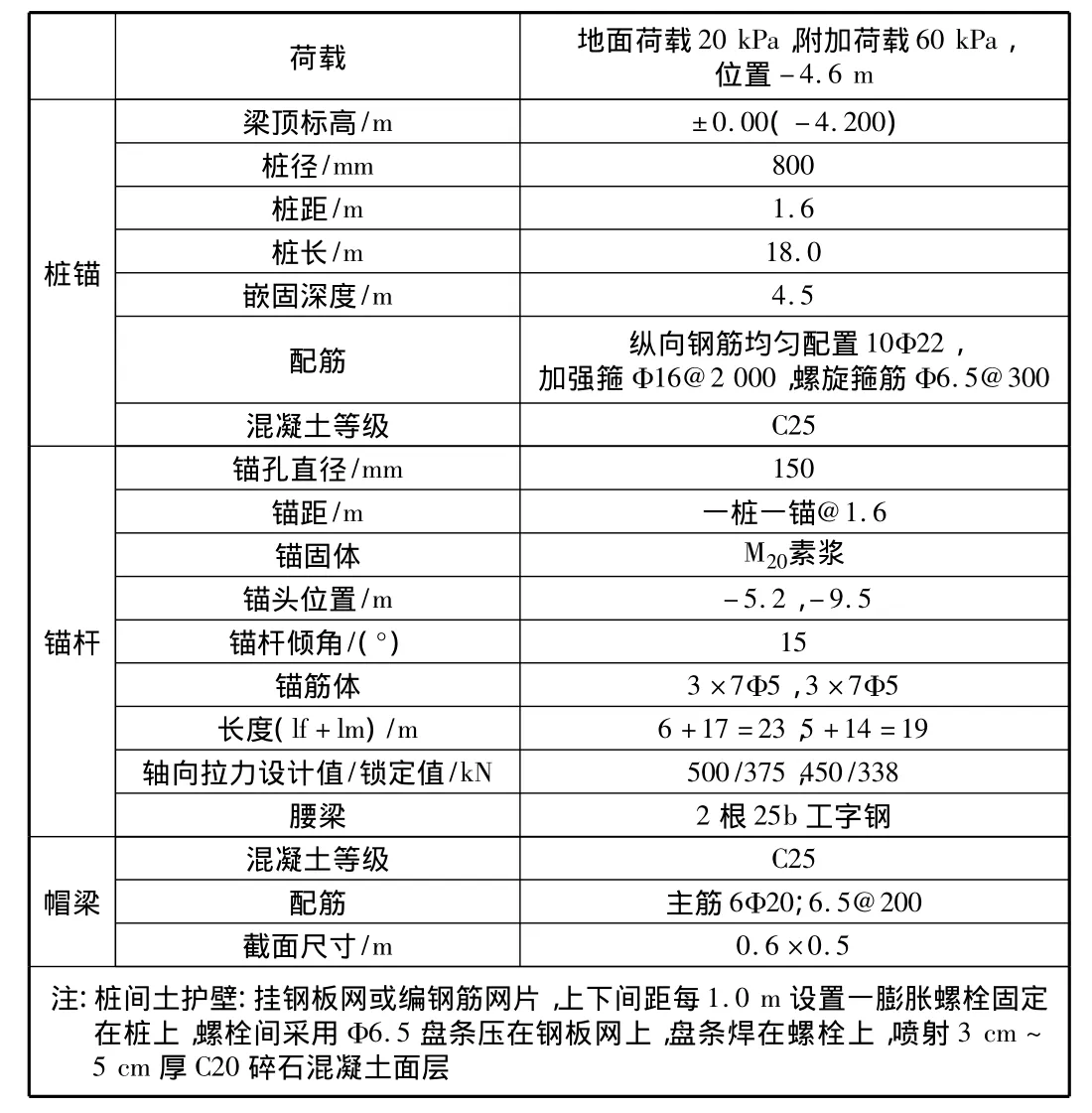

2)護坡樁樁徑 800 mm,樁距 1.60 m,連梁標高位于-4.200 m(東側、南側為室外地坪),樁頂以上部分采用1∶0.3放坡土釘支護。設兩道錨桿,位置在-5.2 m,-9.5 m,錨桿傾角為15°。設計計算結果見表2。

表2 護坡樁設計計算結果

3 樁錨支護體系的施工

3.1 土釘墻支護施工

1)施工工藝流程為:挖土→成孔→土釘制作→土釘置入→注漿→鋪設鋼筋網→噴射混凝土→養護。

2)土釘成孔采用人工洛陽鏟成孔,成孔后要進行清孔檢查,孔位偏差、傾斜度、孔徑均符合設計要求后立即插入土釘鋼筋,底部注漿管應隨土釘一同放入孔內,注漿管端部距孔底為250 mm~500 mm。注漿管應放在土釘正上方,用扎絲與土釘綁在一起,土釘應安放到位。

3)土釘鋼筋注漿用砂漿,向下傾斜的錨孔采用底部注漿方式,注漿壓力為0.4 MPa~0.6 MPa。在注漿同時將注漿導管從孔底以勻速緩慢撤出,且在注漿過程中注漿管口應始終埋在漿體中,以保證孔中氣體能全部逸出,漿液以滿孔為準。

4)根據施工作業面分層分段鋪設鋼筋網,鋼筋保護層厚度不宜小于25 mm,網片與坡面間距過小的部位可加設墊塊。鋼筋網搭接采用搭接綁扎而成,搭接長度不小于一個網格邊長及40倍鋼筋直徑。噴射混凝土時,噴射應分段從下向上進行,噴頭應均勻緩慢移動。噴射厚度可在坑壁打入垂直短鋼筋作為厚度標志,一次噴射厚度為30 mm~40 mm。噴射混凝土終凝2 h后,覆蓋塑料薄膜養護。

3.2 護坡樁施工

1)施工工藝流程如下:鉆孔灌注樁樁機就位→成孔→第一次清孔→鋼筋籠吊裝→安裝混凝土導管→第二次清孔→安裝漏斗、隔水栓→灌注水下混凝土→拆除導管、漏斗。

2)導管埋入混凝土面的深度為2 m~4 m,在灌注過程中,導管應勤提勤拆,每隔15 min將導管上下活動幾次。在混凝土灌注過程中,要始終控制好導管內混凝土表面至泥漿面的高度,以灌注時孔內混凝土均勻緩慢上升、泥漿無劇烈翻滾為佳。

3)在灌注混凝土的施工中,確保混凝土澆筑的連續性。每盤混凝土時間間隔應不大于0.5 h,若有一定的時間間隔,每隔10 min在小范圍內上下活動導管2次~3次,延長混凝土的初凝時間。

3.3 預應力錨桿施工

1)該工程錨桿位于粉質粘土層及中砂、粗砂層中,采用普通錨桿機配備螺旋鉆桿進行鉆進成孔,錨桿鉆進深度,應超過錨桿設計長度30 cm~50 cm。

2)本次錨桿桿件用抗拉強度為1860 N/mm2的7Φ5預應力鋼絞線加工而成,根據錨桿設計桿體長度用砂輪鋸切斷(設計桿體長度為錨桿長度+1.00 m),根據錨桿所用根數每隔2.0 m用火燒絲跟隔離架綁扎在一起,隔離架用1.5寸的硬塑料管加工而成,鋼鉸線夾在縫隙里,非錨固段涂上黃油,套上φ20軟塑料管,兩端用膠帶密封,桿體下端用膠帶纏緊,以便入孔底。

3)桿體下放時,把注漿管(6″塑料管)插入隔離架中心孔,距孔底50 cm~100 cm,跟鋼絞線一同沿鉆孔中心線徐徐送入孔內。

4)灌漿是錨桿施工的一道關鍵工序,灌漿用純水泥漿,本工程錨桿灌漿分兩次進行,第一次先灌注錨固段,在灌注的水泥漿具備一定強度后,對錨固段進行張拉,然后再灌注非錨固段。

5)錨桿張拉應待錨桿漿體強度達到設計強度的75%后進行;錨桿張拉前,首先檢查試塊(增加早強劑)3 d抗壓強度,達到15 MPa時,方可張拉。預應力筋在正式張拉前,應以20%的設計張拉荷載對其預張拉1次~2次,使得各部位緊密接觸,桿體完全平直。按規范要求用張拉機分級張拉,其逐級加載次序見表3。

表3 錨桿張拉逐級加載次序

4 安全質量注意事項

1)土方必須按設計方案規定分層開挖,既不得欠挖,也不得超挖。上一層未支護完,不得進行下一層土方的開挖。

2)基坑四周地表應修整并設置明溝排水,嚴防地表水向下滲流。應檢查基坑周邊的給水、排水管線,漏水處要修理好。

3)噴射混凝土作業人員應配備相應的防護用品。當在高處施工時,應搭設穩固的腳手架,配設防護設施。施工作業前,應對機械設備、管路、電器具等進行全面檢查和試運轉,符合要求后再正式運行。

4)鉆機安裝就位之后,應精心調平,確保施工中不發生傾斜、移位。施工之前,鉆機應先試運轉檢查,以防止成孔或灌注中途發生故障。

5)在鉆進過程中,要經常檢查鉆斗尺寸;施工過程中如發現地質情況與原鉆探資料不符,應立即通知相關部門及時處理。

6)錨桿桿體下放時,把注漿管(6″塑料管)插入隔離架中心孔,距孔底50 cm~100 cm,跟鋼絞線一同沿鉆孔中心線徐徐送入孔內,中途遇阻時,可適當提動桿體,調整方向再下放。

7)注漿材料采用水灰比為0.5左右的純水泥漿,并在水泥漿中可根據情況加入3‰左右的三乙醇胺,以提高早期強度。試拉合格后,立即進行全面張拉鎖定,以確保下一步施工順利進行。

8)漿體強度達到設計強度后方可切除外露的預應力筋,留置長度應超過外錨頭100 mm以上。切割工作應使用砂輪鋸或氧炔焰(火焰不得接觸錨具),嚴禁使用電弧切割。

9)根據本工程基坑類別、周圍環境條件,在基坑開挖和地下結構階段需進行以下監測:支護結構水平位移監測、周圍建(構)筑物沉降、管線和道路的水平及豎向位移等監測。當有超過預期變形趨勢時,及時反饋,以便采取相應措施,確保施工安全及周邊建(構)筑物和地下管線設施的安全。

5 結語

本工程計劃工期60 d,由于方案科學、組織到位、施工合理,僅用了55 d就完成了所有基坑支護工作;支護過程中和后期基礎施工過程中進行的監測均在規程允許范圍內,順利保證了本工程的基礎施工。但是在基坑的支護施工過程中,土方的開挖對支護的施工和進度影響較大,合理安排土方開挖機械和方法將對基坑支護施工和進度有較大的影響。

[1]高子睿.巖土錨固工程技術發展簡述[J].山西建筑,2011,37(13):57-58.