基于AVR單片機的多功能阻焊控制器

張秀峰,管功湖,李 祥,黃曉明,黃珍錫

(臺州學(xué)院,浙江臨海317000)

0 引 言

電阻焊是一種高效率的焊接方法,特別是單相交流點/縫焊機在各行業(yè)中應(yīng)用廣泛。隨著電阻焊應(yīng)用的不斷深入,對焊接質(zhì)量提出了更高的要求。電阻焊具有焊接電流大、焊接時間短的特點。其焊接過程是一個非線性、多變量耦合和大量隨機不確定因素的過程,熔核成形時間短,控制難度大。電阻焊目前普遍采用大功率晶閘管作為交流開關(guān),它的主要控制參數(shù)是焊接電流和焊接時間[1]。

隨著微機控制技術(shù)的不斷發(fā)展,國內(nèi)以微機為核心的阻焊控制器正被廣泛應(yīng)用。但針對點焊機和縫焊機等需采用專用的控制器,點焊控制器主要以“加壓-焊接-維持-休止”四程序段為主,如文獻[2]所實現(xiàn)的。這些阻焊控制器功能單一,在性能控制上也不能滿足一些特殊的應(yīng)用場合。所以把點焊和縫焊等控制功能集成在一個控制器中,同時增加焊接程序段,具有更廣的應(yīng)用范圍。本文根據(jù)阻焊控制原理,研制以AVR單片機ATMEG 16為核心的多功能阻焊控制器。通過軟硬件設(shè)計,主要實現(xiàn)了點焊、縫焊等焊接功能,做到對焊接時間和焊接電流進行精確控制,同時采取網(wǎng)壓自動補償?shù)拇胧蕴岣吆附淤|(zhì)量。采用按鍵操作和LED動態(tài)顯示,并結(jié)合相應(yīng)的LED指示燈,顯示直觀,簡單易懂,操作方便。同時具備故障自動報警、單管導(dǎo)通保護功能。

1 控制原理

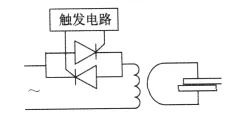

電阻焊機的主電路如圖1所示,兩個大功率晶閘管反并聯(lián)作為交流開關(guān),并且與焊接變壓器串聯(lián)構(gòu)成主電路,晶閘管的觸發(fā)電路主要由單片機等構(gòu)成。電阻焊機的主要控制參數(shù)是焊接電流和焊接時間。焊接電流的控制通過移相控制晶閘管的觸發(fā)角,焊接時間則采用周波控制。單片機根據(jù)取得的同步信號,通過預(yù)先設(shè)定的參數(shù),在特定時刻控制定時器來產(chǎn)生脈沖信號使晶閘管導(dǎo)通。可以通過設(shè)定不同的參數(shù)來產(chǎn)生不同的導(dǎo)通時間,以達到焊接電流的調(diào)節(jié)。

在焊接過程中,焊接電流的調(diào)節(jié)方法采用了文獻[2]闡述的熱量調(diào)節(jié)方法,給定熱量的調(diào)節(jié)范圍為H=0~99%。因α=φ+β,其中α為電壓控制角,φ為功率因數(shù)角,β為電流控制角,根據(jù)實際情況取β=0°~99°。如給定熱量H,可得β=99-H,則α=φ+(99-H)。由此計算α的移相定時量T=[φ+(99 -H)]×56 μs(一個單位刻度為1/180 s),將每次計算的值送入定時器,在網(wǎng)壓過零時開始計時,就能控制晶閘管觸發(fā)時刻,達到調(diào)節(jié)焊接電流的效果[2]。

圖1 晶閘管同步開關(guān)電路

2 主要功能和焊接循環(huán)

電阻焊有點焊、縫焊、對焊等多種形式,控制器主要實現(xiàn)了點焊和縫焊的焊接功能。其功能如下:

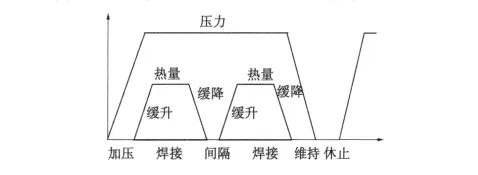

(1)點焊功能。可配接固定式、懸掛式等點焊機。實現(xiàn)的點焊焊接循環(huán)由“加壓-緩升-焊接-間隔-緩降-維持-休止”幾個階段組成,在實現(xiàn)基本的“加壓-焊接-維持-休止”四程序段基礎(chǔ)上增加緩升、緩降和間隔,以滿足一些特殊場合,如圖2所示。

圖2 點焊焊接循環(huán)過程

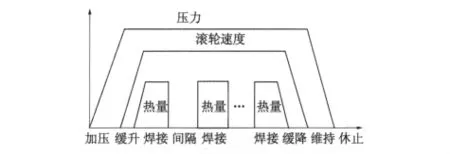

(2)縫焊功能。縫焊是用一對滾輪電極代替點焊的圓柱形電極,與工件作相對運動,從而產(chǎn)生一個個熔核相互搭疊的密封焊縫的焊接方法。縫焊有連續(xù)縫焊和脈沖縫焊兩種方式,其中應(yīng)用最為廣泛的是脈沖縫焊,通過焊件連續(xù)移動,而焊接電流則連續(xù)通斷,每通一次電流形成一個焊點,達到縫焊的目的,縫焊焊接過程如圖3所示。

圖3 縫焊焊接過程

(3)連續(xù)/斷續(xù)功能選擇。點焊時可實現(xiàn)多點/單點控制,縫焊時形成連續(xù)/脈沖焊接選擇。

(4)參數(shù)設(shè)置與保存。焊接程序段的時間設(shè)置,范圍為0~199周波。焊接熱量的設(shè)置,范圍為0~99%。可存儲多套規(guī)范參數(shù),并具有斷電自動保存參數(shù)功能。

(5)點焊次數(shù)設(shè)置與計數(shù)顯示。該項功能可應(yīng)用于直流電機換向器的自動點焊等特殊場合。

此外,控制器具備焊接循環(huán)指示、網(wǎng)壓自動補償、單管導(dǎo)通保護等功能。

3 控制器的硬件系統(tǒng)設(shè)計

3.1 硬件系統(tǒng)組成

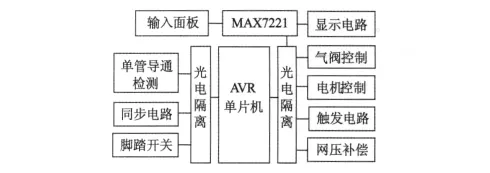

文獻[3]中提出的基于雙單片機的點焊控制系統(tǒng),其中主控系統(tǒng)就是采用AVR單片機AT90S8535來實現(xiàn),但該控制系統(tǒng)在硬件電路的實現(xiàn)上過于復(fù)雜。本控制器是以AVR單片機ATMEGA 16為核心的控制系統(tǒng)組成,由起動電路、同步電路、晶閘管觸發(fā)電路、顯示電路、電機控制電路、氣閥控制電路等構(gòu)成了系統(tǒng)的外圍電路[3]。鍵盤、LED指示燈和LED數(shù)碼管組成了參數(shù)設(shè)置和顯示電路,同時可以通過鍵盤設(shè)置多個工作方式。整個硬件系統(tǒng)構(gòu)成框圖如圖4所示。

圖4 硬件系統(tǒng)構(gòu)成框圖

控制器的參數(shù)通過面板上的一組按鍵和對應(yīng)的LED指示燈配合輸入,再通過由MAX7221和LED數(shù)碼管組成的顯示電路顯示設(shè)置的參數(shù)[4-5]。

控制器設(shè)計有點焊/縫焊、調(diào)整/焊接、斷續(xù)/連續(xù)選擇功能。選擇調(diào)整時,可對設(shè)定的參數(shù)和焊接循環(huán)進行焊接前的確認,或?qū)ぜ暮附游恢眠M行確定。如在點焊狀態(tài)下,選擇斷續(xù)焊接時,當(dāng)完成一次焊接操作后,在沒有重新起動腳踏開關(guān)時,不會進入下一個焊接動作。而選擇連續(xù)則自動重啟下依次焊接動作,直到放開腳踏開關(guān)才停止。在縫焊狀態(tài)下,當(dāng)選擇連續(xù)時,焊接電流是連續(xù)的,而選擇斷續(xù)時,則焊接電流是脈沖形式。

3.2 硬件系統(tǒng)的控制過程

控制器通過同步電路提供的同步信號來控制系統(tǒng)的工作步調(diào),由網(wǎng)壓過零時產(chǎn)生的脈沖信號作為其周波控制的時間基準,同時也是作為晶閘管移相觸發(fā)角α的定時基準。當(dāng)控制器開機后,首先進行自檢,如沒有檢測到同步信號或者晶閘管出現(xiàn)短路等狀況,系統(tǒng)能夠發(fā)出報警信號,通過顯示器顯示出錯代碼。當(dāng)踩下腳踏開關(guān)起動系統(tǒng)工作后,給出氣閥和電機的控制信號,根據(jù)預(yù)先設(shè)定的參數(shù)完成各個程序段的延時周波數(shù)。

當(dāng)執(zhí)行焊接指令時,首先通過單片機發(fā)送的脈沖信號,經(jīng)光電隔離后,驅(qū)動脈沖變壓器,然后觸發(fā)晶閘管,晶閘管的觸發(fā)信號利用單片機的定時器產(chǎn)生高頻脈沖序列。然后系統(tǒng)將檢測晶閘管兩端的電流過零信號,確定一個晶閘管已經(jīng)關(guān)閉的情況下,在特定時刻觸發(fā)另一個晶閘管,如果發(fā)現(xiàn)單管導(dǎo)通,則立即停機,并同時通過顯示器顯示出錯代碼。

4 控制器的軟件系統(tǒng)設(shè)計

軟件設(shè)計部分利用單片機自身充足的硬件資源和配套的開發(fā)工具,采用C語言結(jié)合匯編語言的面向過程的模塊化設(shè)計,將整個程序分為主程序和子程序兩部分。子程序用于實現(xiàn)各個功能子模塊,各個模塊相對獨立,可進行單獨測試,C語言編寫加快了開發(fā)進度,同時增強了代碼的可讀性和復(fù)用性,利用軟件開發(fā)廠商提供的庫文件,降低了各模塊間的參數(shù)定義的差異性。同時對于特定的數(shù)據(jù)存儲,如flash存儲器中參數(shù)的保存位置和格式等都做了明確的規(guī)定。

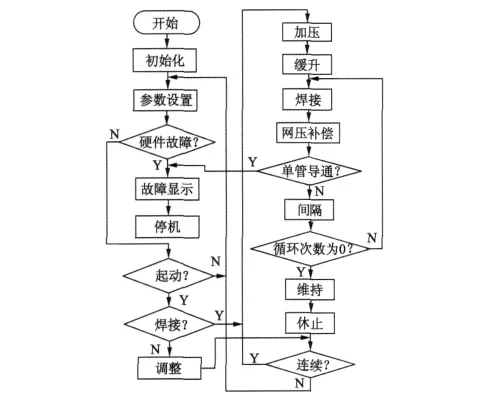

點焊程序流程圖如圖5所示。當(dāng)微機上電和初始化后,系統(tǒng)檢測是否存在故障,發(fā)現(xiàn)錯誤則報警提示。在沒有發(fā)現(xiàn)故障的前提下,系統(tǒng)等待用戶輸入控制參數(shù),并檢測起動信號。

圖5 點焊程序流程圖

系統(tǒng)確認起動信號后,按照設(shè)定的工作模式,根據(jù)預(yù)先用戶設(shè)定的參數(shù),完成焊接循環(huán)。首先將預(yù)先設(shè)定的時間周波數(shù)轉(zhuǎn)換成半周波數(shù),遞減到零,轉(zhuǎn)入下個階段。根據(jù)前述的移相控制原理,由系統(tǒng)計算出觸發(fā)角α的定時量,設(shè)定其中一個定時器的定時值,并由另一定時器產(chǎn)生固定頻率為10 kHz的脈沖序列,通過控制晶閘管的觸發(fā)時間,達到控制焊接電流的目的。

5 結(jié) 語

多功能控制器很好地利用了AVR高性能單片機的資源,結(jié)合一些外圍電路,實現(xiàn)了各焊接階段0~199周波的連續(xù)可調(diào),焊接電流可控,并通過網(wǎng)壓自動補償,提高了焊接質(zhì)量。硬件電路采用抗干擾和光電耦合器隔離技術(shù),提高了系統(tǒng)穩(wěn)定性。按鍵式的輸入和LED數(shù)碼管的實時顯示,并結(jié)合LED燈指示,操作更加方便、簡單。軟硬件設(shè)計合理,在實踐工作中性能穩(wěn)定,達到了預(yù)期的效果。

[1]朱正行,嚴向明,王敏.電阻焊技術(shù)[M].北京:機械工業(yè)出版社,2000.

[2]管功湖.電阻點焊單片機控制器的研制[J].臺州學(xué)院學(xué)報,2004,26(3):30 -32.

[3]管功湖,龍勝春.基于雙單片機的電阻點焊控制系統(tǒng)設(shè)計[J].浙江工業(yè)大學(xué)學(xué)報,2008,36(3):330 -333.

[4]劉永勝,王志勇,朱晨,等.新型點焊機控制器的設(shè)計方法[J].天津理工學(xué)院學(xué)報,2004,20(4):41 -43.

[5]馮桑,黃石生,林一松,等.數(shù)字化點焊控制系統(tǒng)中人機接口的設(shè)計[J].電焊機,2003(9):35-38.