75kVA三電平背靠背變流器的散熱分析及優化

朱藝鋒 葛瓊璇 劉育紅 任晉旗

(1. 中國科學院電工研究所電力電子與電氣驅動重點實驗室 北京 100190 2. 中國科學院研究生院 北京 100039 3. 河南理工大學電氣工程與自動化學院 焦作 454003)

1 引言

隨著大功率電力電子器件的發展,變流器的容量得到迅速提高,其散熱系統設計已成為一個關鍵問題。變流器散熱系統設計的好壞,直接影響到變流器能否安全穩定的長時間工作。這是因為,變流器中的熱源主要是功率開關器件,而功率器件對溫升比較敏感,過高的溫升會降低功率器件的工作性能及壽命,并最終降低變流器的可靠性和壽命。目前對變流器散熱系統已有一些研究[1-5],文獻[1]用熱阻網絡研究了單個功率二極管的散熱情況,不適于對復雜變流器系統進行散熱分析。文獻[2]在分析散熱系統熱阻等效網絡時,認為絕緣柵雙極型晶體管(IGBT)與快恢復二極管(FWD)結溫相同,從而使熱阻等效電路有著較大的偏差。文獻[3]針對一個單相逆變器設計了一個熱管散熱系統,但其設計繁瑣,實用性不強。文獻[4-5]給出了變流器強迫風冷的設計過程,但所設計的散熱系統過于簡單,且過程不詳。

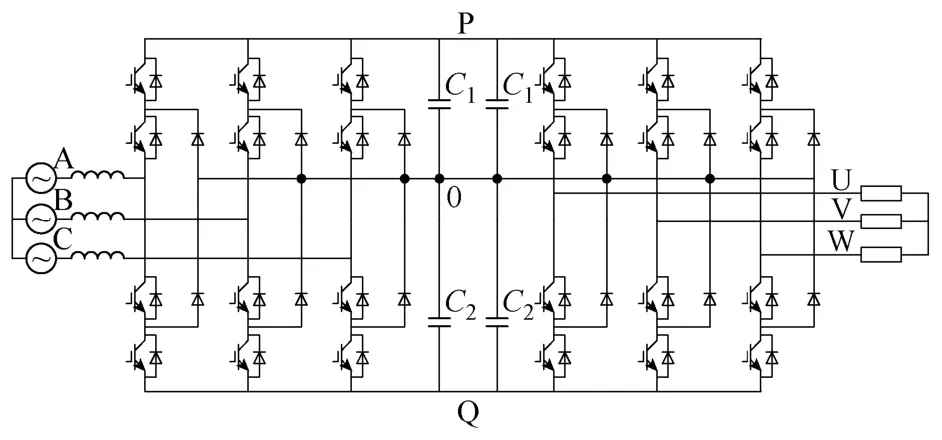

本文針對75kVA三電平背靠背變流器,如圖1所示,在分析和計算內部熱源的基礎上,利用熱阻等效網絡,推導求解了散熱器的熱阻和風機的風量,構建了變流器的散熱系統,并利用計算流體動力學(CFD)有限元軟件對此進行仿真及優化設計,最后對散熱系統的可行性及效果進行了實驗驗證。

2 熱源分析及熱設計

75kVA三電平背靠背變流器中的熱源主要是功率器件IGBT模塊、鉗位二極管模塊(DIODE)和功率母線,而 IGBT模塊又包含兩個 IGBT管和兩個續流二極管。對其穩態工作中的耗散功率分別進行計算。所用控制方法為正弦脈寬調制(SPWM),負載設定為純電阻負載,此時的功率因數最大為1。

圖1 75kVA三電平背靠背變流器主電路Fig.1 The circuit of a 75kVA three-level back-back converter

2.1 發熱量計算

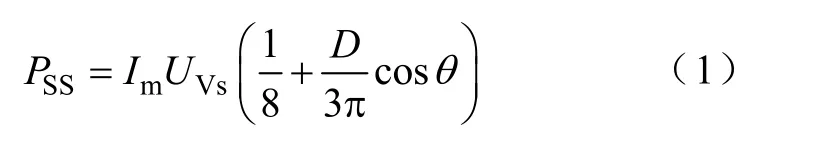

2.1.1 單個IGBT的通態功耗[6]

單個IGBT的開關功耗

式中,fs為變流器每個橋臂的開關頻率;Im為正弦輸出電流的峰值;UVs為 Tj=125℃、集電極電流等于Im時IGBT的飽和壓降;D為PWM波形占空比;θ 為輸出電壓和電流之間的相位角;Eon和Eoff分別為Tj=125℃,集電極電流等于Im時,每脈沖對應的IGBT開通能量和關斷能量。

2.1.2 續流二極管的功耗

續流二極管的功耗主要由通態功耗和反向恢復功耗組成。單個續流二極管的通態功耗為

單個續流二極管的反向恢復功耗為

式中,Er為續流二極管單次反向恢復功耗。

2.1.3 單個IGBT模塊的功耗

由于本設計中所用 IGBT模塊包含兩個 IGBT和兩個續流二極管,因此單個IGBT模塊的功耗為

2.1.4 鉗位二極管的功耗

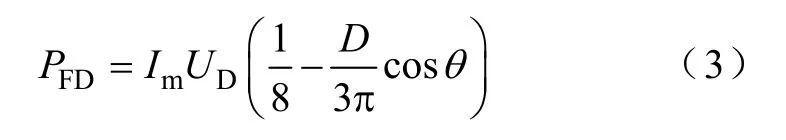

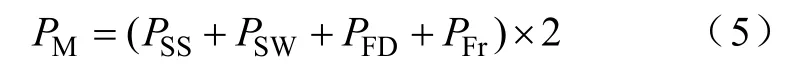

單個鉗位二極管的通態功耗為

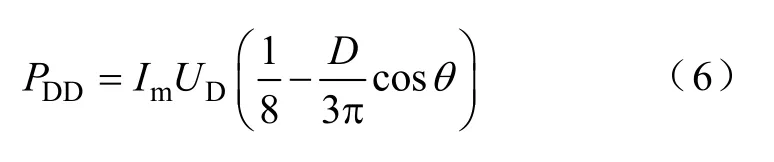

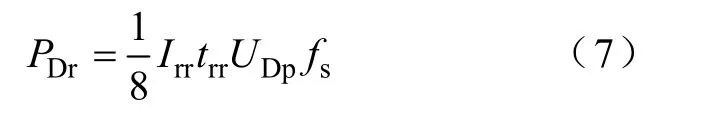

單個續流二極管的反向恢復功耗為

式中,UD為鉗位二極管的正向電壓降;Irr為鉗位二極管反向恢復峰值電流;trr為鉗位二極管反向恢復時間;UDp為鉗位二極管最大反向恢復峰值電壓。

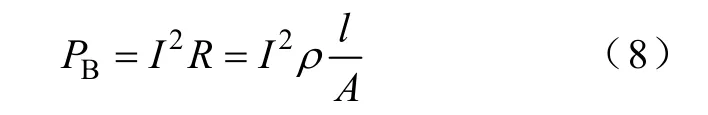

2.1.5 母線的功耗

式中,I為變流器穩態工作時母線電流中基波電流的有效值;ρ 為金屬銅的電阻率;l為電流流向上母線的長度;A為以電流流向為法線的母線橫截面的面積。

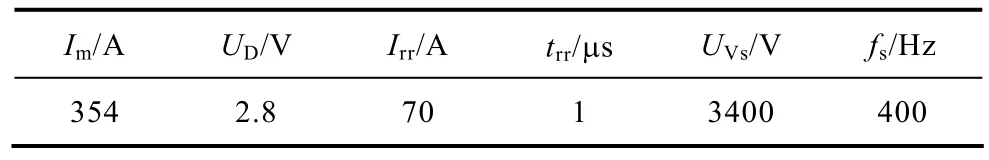

圖1中的三電平背靠背變流器,其實驗所用IGBT模塊的型號為FF300R12ME3,鉗位二極管的型號為BYM300A170DN2。每個IGBT模塊有兩個IGBT和續流二極管組成。計算功耗所用到的相關參數[7-8]見表1和表2。

表1 計算FF300R12ME3功耗的相關參數Tab.1 Parameters of FF300R12ME3

表2 計算BYM300A170DN2功耗的相關參數Tab.2 Parameters of BYM300A170DN2

在占空比 D=0.8,功率因數 cosθ =1,輸出電流Io=150A,開關頻率fs=400Hz情況下,根據上述公式和參數可得:單個IGBT通態功耗PSS=89.0W,單個IGBT開關功耗PSW=9.7W,單個FWD通態功耗 PFD=14.0W,單個 FWD開關功耗PFr=10.4W,單個IGBT模塊的功耗為PM=242.2W。單個鉗位二極管的通態功耗PDD=23.8W,單個鉗位二極管的開關功耗 PDr=11.9W,單個鉗位二極管的總功耗為35.7W。母線的功耗為 42.5W。因此系統總的功耗為3462.3W,占變流器容量的比例為4.6%。

2.2 散熱系統設計

圖1所示變流器中,母線采用架空布線,有助于散熱;IGBT和DIODE模塊可直接安裝在散熱器上。由于分立的功率器件直接與散熱器接觸,而且裝置的體積較大,裝置內部的熱流密度較低,功率器件產生的熱量通過普通的散熱裝置能夠及時地散到環境中。因此,在該變流器系統中優先采用強迫風冷的方案,不僅能夠滿足散熱要求,而且設計簡單、成本低廉、可靠性高和維護工作量小。

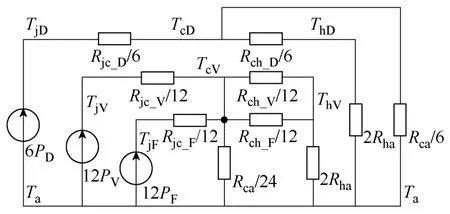

采用熱阻等效網絡的方法分析散熱系統熱阻,將散熱系統的功率損耗等效為電流源,熱阻產生的溫差等效為電壓,熱阻等效為電阻。由于整個變流器分為整流和逆變兩部分,其散熱系統基本相同,因此只考慮其中一個如整流部分的熱阻等效網絡。熱阻等效網絡中12個IGBT、12個FWD、6個DIODE的熱路分別并聯,整理后的熱阻等效網絡,如圖 2所示。

圖2 整流部分散熱系統熱阻等效網絡Fig.2 The thermal resistance circuit of cooling system for the rectifier

圖2中各變量的下標D、V、F分別代表鉗位二極管、IGBT和續流二極管,Rjc表示功率器件結到殼的熱阻及內熱阻;Rch表示功率器件殼(基板)到散熱器表面的熱阻即接觸熱阻;Rha表示散熱器表面到外界環境的熱阻即外熱阻;Rca表示功率器件殼到外界環境的熱阻,一般遠大于前面三種熱阻。Tj表示功率器件的結溫,Tc表示功率器件的殼溫,Th表示散熱器表面的溫度,Ta表示散熱器周圍的環境溫度。P表示功率器件的耗散功率。由前述運算可知,PD=34.4W,PV=96.7W,PF=24.4W。

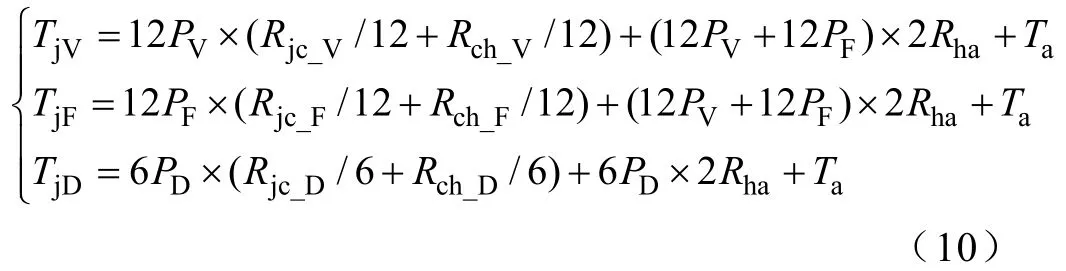

依據熱阻網絡,可以求出各點的溫度;也可以由給定的溫度,反求出某一位置的熱阻。現以最高的功率器件結溫為準進行計算,并標定該最高結溫為125℃,環境溫度為25℃,可以反算出散熱器的熱阻Rha,據此可以選擇散熱器的型號或者設計相關尺寸。三種功率器件的結溫可計算如下:

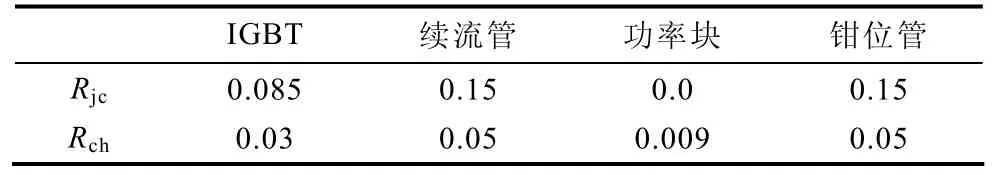

查閱器件手冊得熱阻參數[7-8]見表3。

表3 功率器件熱阻參數Tab.3 Thermal resistance of power devices(單位:K/W)

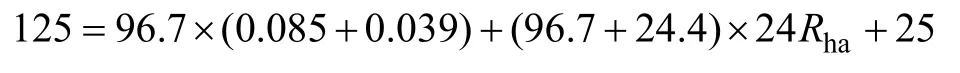

將表3中的參數代入式(10),計算并進行比較,可知 IGBT的結溫最高,因此以 IGBT為準計算散熱器的熱阻Rha。即

得Rha= 0.03K/W。

根據熱阻選擇散熱器,散熱器采用矩形翅片式鋁型材散熱器,其參數見表 4。為降低熱阻,對散熱器表面進行黑化處理,并均勻涂敷導熱硅脂,沿進風流動方向水平安裝。風機采用軸流抽風風扇,使風可以熱風上出,冷風下進。風量越大,系統的熱阻越小,因此風量應盡可能大一些。風量Q可按照經驗公式來選擇[9]

表4 散熱系統參數Tab.4 Parameters of the cooling system

式中,Pg為柜內總功耗;ρ 為空氣密度;c為空氣的比熱容;To為排氣出風口的空氣溫度。

考慮一定的余量,并結合產品規格,本設計中風量為 100m3/min。在此風量下,散熱器熱阻將大大降低。

風道采用并聯風道[10],從每個功率單元的前面進風,共兩個進風口;對應的進風口并聯排列,在后面的風倉中匯總后由風機抽出;同時為避免由于各個功率單元后端到風機的距離不同,使得每個功率單元的風流量不一致造成散熱不均,設計中在各風道進口處加入可上下活動的擋風板用以調節風量,也可在進風口處設置不同的開孔率來達到同樣的效果,兩種方法配合使用。所設計的散熱系統如圖3所示。其中散熱器共5個,進風口共2個。

3 熱模型及仿真分析

圖3 設計的散熱系統示意圖Fig.3 The drawing of the designed cooling system

圖4 變流器散熱系統的CAD模型Fig.4 The CAD model of the cooling system for the 75kVA converter

利用計算機輔助設計(CAD)軟件構建75kVA三電平背靠背變流器散熱系統的三維幾何模型,如圖4所示。其中最下面的兩個IGBT模塊和二極管模塊用以抑制泵生電壓,暫不考慮。以此模型為基礎,采用CFD有限元軟件對變流器的熱分布進行仿真,并研究母線功耗、器件功耗及風機風量對變流器熱分布的影響。

3.1 母線功耗對變流器熱分布的影響

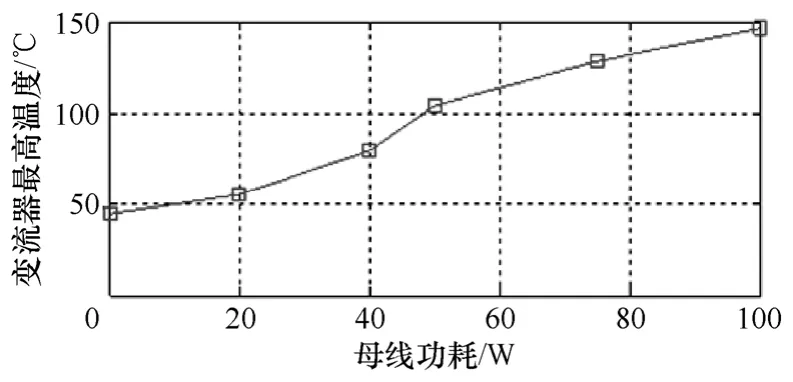

保持器件功耗不變,即IGBT模塊100W、二極管50W,風機風量為100m3/min不變,對母線設置不同的功耗進行仿真比較,研究母線功耗對變流器熱分布的影響。結果如圖5所示。

圖5 母線功耗對變流器溫度的影響Fig.5 The impact of busbar power loss to temperature of converter

由圖5可知,母線最高溫度隨母線功耗的變化基本成線性變化,也即變流器內部熱阻基本不隨母線功耗的變化而發生變化,保持不變。

3.2 器件功耗對變流器熱分布的影響

由式(1)可知,占空比影響功率器件IGBT的通態功耗,不同占空比下,會有不同的器件功耗。保持母線功耗為 0、風機風量為 100m3/min不變,對 IGBT和二極管設置不同的功耗進行仿真比較,研究器件功耗對變流器熱分布的影響。結果如圖 6所示。

圖6 器件功耗對變流器溫度的影響Fig.6 The impact of device power loss to temperature of converter

由圖 6可知,IGBT最高溫度隨器件功耗的變化而非線性變化,而是隨功耗增長,溫度有加速上揚的趨勢。這與硅材料的熱特性有關。

3.3 風機風量對變流器熱分布的影響

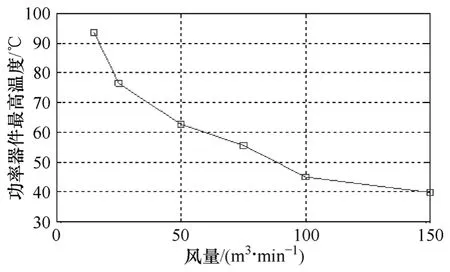

保持器件功耗不變,即IGBT模塊100W、二極管50W,母線功耗為0,對風機設置不同的風量進行仿真比較,研究風機風量對變流器熱分布的影響。結果如圖7所示。

圖7 風量對散熱的影響Fig.7 The impact of air volume to cooling results of converter

由圖7可知,變流器的最高溫度隨風量的變化并非線性變化。隨風量的增加,溫度降低越來越小;隨風量的減少,溫度增加越來越大。這說明風量并非越大越好,而是有一個最佳取值段。

4 變流器散熱系統的優化設計

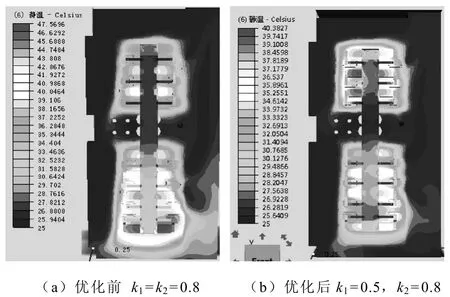

由以上分析可知,風量會改變散熱系統的熱阻。從常規的散熱系統熱分布來看,變流器下部由于離抽風機風口較遠風量較小使得散熱不良、溫度較高。現對上下兩個進風口設置不同的開孔率,來調節變流器上下兩部分的風量,從而達到散熱均勻的效果。綜合考慮變流器的結構和電磁抗干擾設計,在上下進風口開孔率分別取 k1=0.5,k2=0.8,其他參數不變條件下,散熱效果較好。仿真得到的變流器熱分布結果如圖8所示。

圖8 變流器散熱系統的優化設計Fig.8 Optimization design of cooling system (a.conventional, b.optimized)

從仿真結果可知,與舊設計相比,溫度分布得到改善,較為均勻,且變流器最高溫度也由47.5℃下降到40.3℃。實際操作時也可通過設置的活動擋風板調節風量。

5 實驗結果及分析

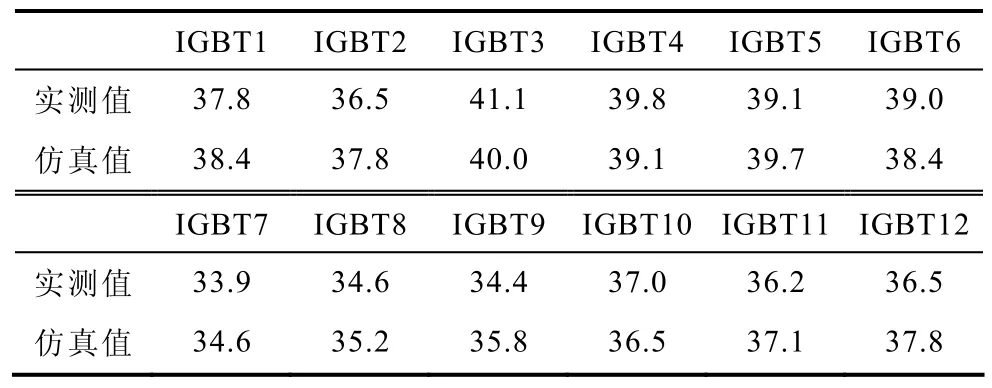

實驗中,用一臺50kW的異步電動機做為負載。變流器輸出電流為151A,輸出功率為54.13kW,輸出電壓為 402V,環境溫度為 25℃。穩定運行時,通過紅外測溫儀測量12個IGBT的殼溫,并與仿真結果進行比較。如表 5所示。IGBT的編號順序為自左而右和自上而下。從中可以看出仿真計算結果與實測結果較為吻合,溫度分布情況基本相同。仿真所產生的誤差在5%之內,滿足精度要求。

表5 12個IGBT溫度測量值與仿真值比較Tab.5 Experimented temperatures and simulated temperatures of 12 IGBTs

6 結論

本文研究了 75kVA三電平背靠背變流器的散熱系統設計及優化方法,并結合實際裝置進行了實驗驗證。通過分析得到如下結論:

(1)不同的熱源和功耗大小對變流器的熱分布會造成顯著影響。大中功率變流器散熱設計中應考慮母線的功率損耗。

(2)在建立散熱系統的等效熱阻網絡時,需考慮網絡支路的并聯。此時,熱源做串聯處理,熱阻做并聯處理。

(3)風機風量越大,散熱系統的熱阻越小,但風量達到一定程度后熱阻減小得越來越少。

(4)對變流器內部的風量進行調節和控制,可以改善變流器系統內部的熱分布并降低最高溫度。而對兩個進風口設置不同的開孔率及利用活動擋風板可以達到調控風量、優化散熱的目的。

[1]Chen, Thermal J X. Analysis and design of power electronic parts assembled by heat sink in flyback switching AC DC Converters with Case Enveloped[C].Proceedings of the 11th IEEE International Conference on Electrical Machines and Systems,Wuhan, China, 2008: 1958-1962.

[2]劉一兵. 功率器件散熱技術的研究[J]. 湖南工業大學學報, 2007, 21(4): 77-79.Liu Yibing. Research on heat dissipation technology for power device[J]. Journal of Hunan University of Technology, 2007, 21(4): 77-79.

[3]Tewari K, Doss S R, Chen Bin, et al. Electro-thermal design of a heat pipe based high power voltage source converter using emitter turn-off thyristor[C].Proceedings of the IEEE Industry Applications Conference, Tampa, USA, 2006, 2: 785-790.

[4]胡建輝, 李錦庚. 變頻器中的 IGBT模塊損耗計算及散熱系統設計[J]. 電工技術學報, 2009, 24(3):159-163.Hu Jianhui, Li Jingeng. Losses calculation of IGBT module and heat dissipation system design of inverters[J]. Transactions of China Electrotechnical Society, 2009, 24(3): 159-163.

[5]Zambra D A B, Rech C, Goncalves F A S. Power losses analysis and cooling system design of three topologies of multilevel inverters[C]. Proceedings of the 39th IEEE Power Electronics Specialists Conference, Rhodes, Greece, 2008: 4290-4295.

[6]葉斌. 電力電子應用技術[M]. 北京: 清華大學出版社, 2006.

[7]Infineon IGBT module FF300R12ME3 datasheet.

[8]Siemens Diode power module BYM300A170DN2 datasheet.

[9]王丹, 毛承雄, 范澎, 等. 高壓變頻器散熱系統的設計[J]. 電力電子技術, 2005, 39(2): 115-117.Wang Dan, Mao Chengxiong, Fan Peng, et al. Design of heat sinking in high voltage variable frequency drive system[J].Power Electronics, 2005, 39(2):115-117.

[10]續明進, 張皓, 董武. 高壓變頻器散熱與通風的設計[J]. 變頻器世界, 2005, 9(5): 68-71.Xu Mingjin, Zhang Hao, Dong Wu. Design of ventilation and heat sinking in high voltage inverer[J].The World of Inverters, 2005, 9(5): 68-71.