跨坐式單軌車輛車體結構輕量化研究*

杜子學 潘麗雯

(重慶交通大學,400074,重慶∥第一作者,教授)

優化設計這一現代設計方法是20世紀60年代隨著電子計算機的廣泛使用而迅速發展起來的一門新的學科。所謂優化設計就是:在規定的各種設計限制條件下,將實際問題首先轉為最優化問題,然后運用最優化理論和方法,在電子計算機上進行自動調優計算,從滿足各種設計要求及限制條件的全部可行方案中,選定出最優設計方案。

尺寸優化,是對模型形狀有了一定的形狀設計思路后所進行的一種細節設計。對于單軌車輛的尺寸優化而言,即是通過改變結構單元的屬性,如殼單元的厚度、梁單元的橫截面屬性、彈簧單元的剛度和質量單元的質量等,以達到一定的設計要求(如應力、質量、位移等)。

隨著高速鐵路的發展以及新型超長、精密大斷面鋁型材的生產和焊接技術不斷進步,鋁合金在高速客車上的應用得到了極大發展,鋁合金車輛數量猛增。如果對鋁合金車體輕量化設計,可以減少制動力以及對軌道線路的靜、動載荷,使線路的維修周期大大延長,同時可降低維修費用和制造費用,延長大修期,使各部件厚度的分配更趨合理。

傳統的結構設計,要求人們根據經驗并通過判斷去創造設計方案;隨后的力學工作實質上是對給定的方案作力學的分析,校核它是否安全和可行。結構優化設計是一種規格化的設計方法,要綜合各方面的因素、要求、約束條件等,將設計問題按優化設計所規定的格式建立數學模型,選擇合適的優化方法及計算機程序;然后再通過計算機的計算,自動獲得最優設計方案,從而產生一個理想的設計。

1 基于車體構件厚度的優化設計

眾所周知,減輕車輛的自重可以提高其動力性、節約原材料成本,還能減少其運行時的能耗。因此,在保證車輛具有良好運行性能的條件下,對車輛進行輕量化設計具有重大意義。結構尺寸優化是一種較為簡單和直接的輕量化優化方法,在優化設計過程中通常將構件的尺寸參數(如板的厚度、桿的橫截面積等)作為設計變量。結合該車體結構的實際情況,對其進行尺寸優化從而達到減重的目的是可行的。本文以車體構件厚度為設計變量,通過改變車體構件厚度值來達到輕量化的目的。

2 車體結構優化模型的建立

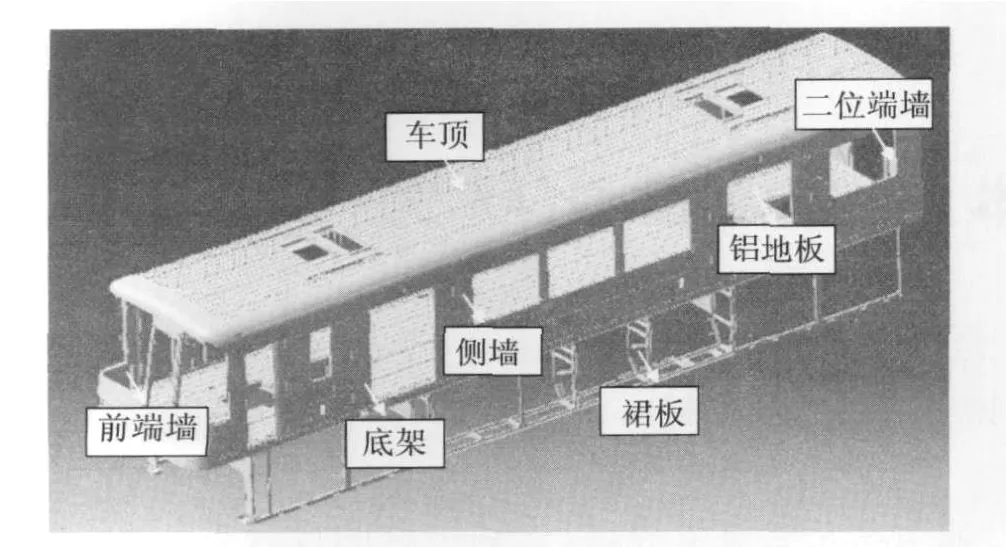

根據重慶輕軌2號線跨坐式單軌車輛的實際尺寸對頭車車體進行三維建模(見圖1)。

圖1 跨坐式單軌車輛頭車車體模型圖

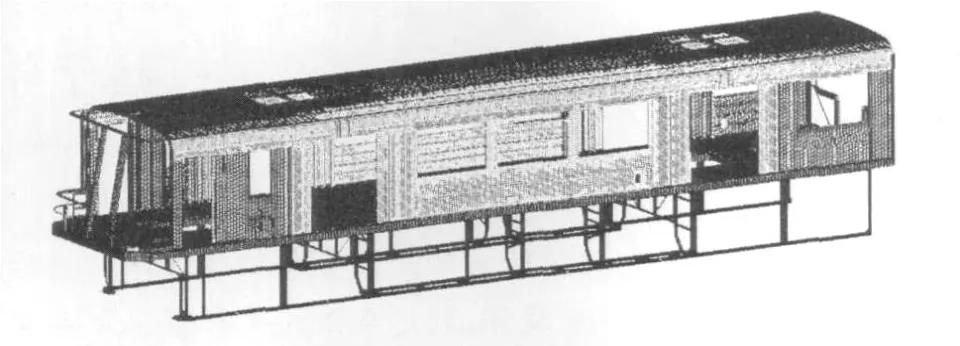

在建立好跨坐式單軌車輛頭車車體的三維幾何模型之后,利用軟件提供的數據轉換接口,以適當的數據格式將其轉換到有限元分析軟件中,并對其結構進行離散。在利用大型通用軟件進行有限元分析時,對于結構復雜、規模較大的模型通常都采用這種方法。采用這種方法進行有限元建模時,有必要在有限元分析軟件中對模型進行幾何清理,修正幾何之間的拓撲關系,以便于進一步地劃分網格。由于該車體主要由薄板、薄壁梁等構件組成,因此采用二維板殼單元模擬車體的結構,并根據材料厚度的不同、材料類型的不同,分別劃分為不同的單元。有限元模型如圖2所示。

圖2 車體有限元模型

3 優化的結果與車體輕量化方案

對建立好的車體結構優化模型進行計算分析,便可以得到該尺寸優化的結果。車體各構件的厚度可用彩色云圖表示,不同顏色代表不同厚度,優化前的車體構件厚度云圖如圖3所示。

優化后的車體構件厚度云圖如圖4所示。

圖4 優化后的車體構件厚度云圖

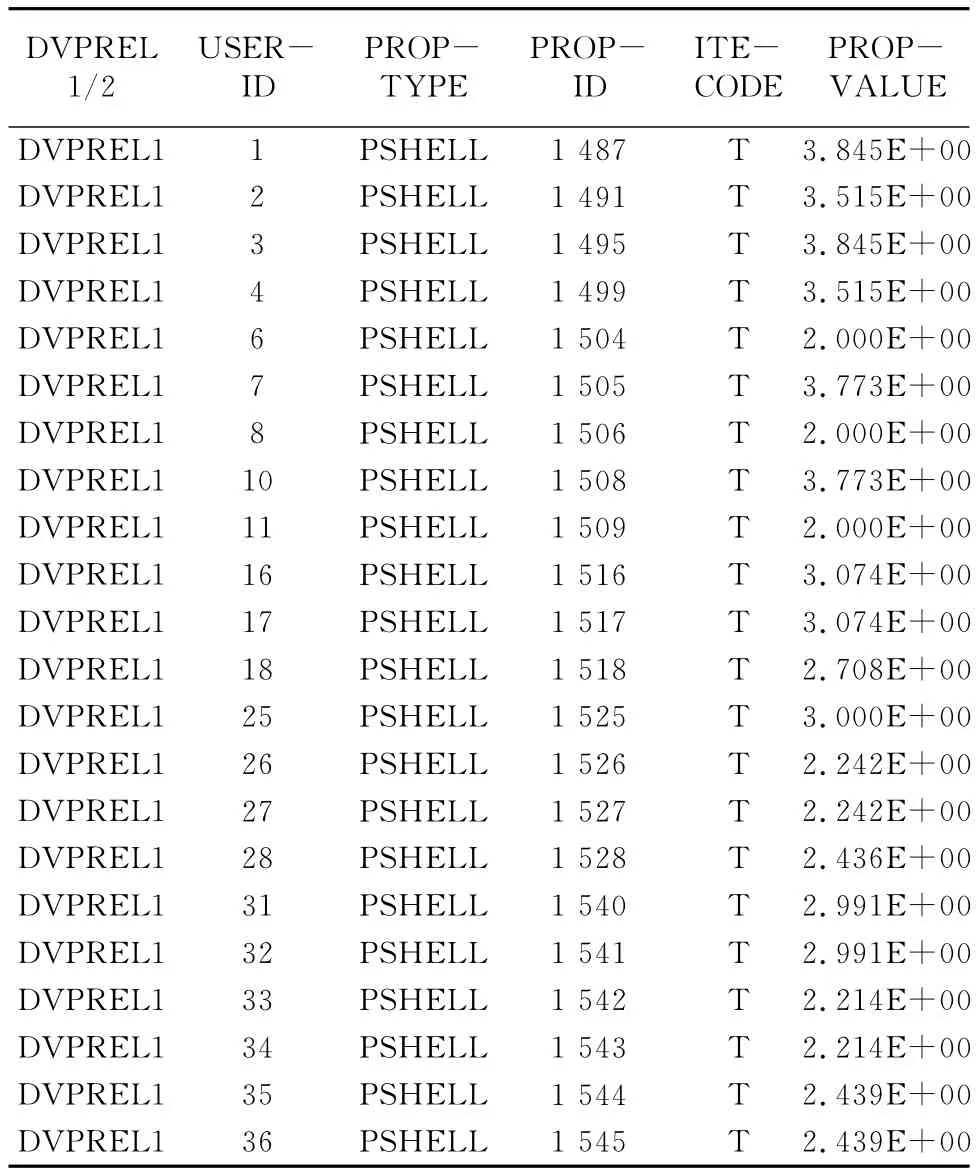

通過前后車體構件的厚度云圖對比可知:經過尺寸優化設計,車體各個組成部分的某些構件厚度有所減小。可以從表1所示的程序計算的結果文件中看到優化后各個構件的具體厚度值(表中最右側一列為優化后部分構件的厚度值)。

由于優化時只對其強度進行了約束,因此有必要在尺寸優化后對車體結構的剛度進行校核。按照優化后的構件厚度結果,對車體進行剛度分析的結果表明:該車的垂向彎曲剛度和扭轉剛度均滿足要求。

表1 結果文件部分數據(DESIGNED PROPERTY ITEMS TABLE)

優化后的構件厚度值保留小數點后三位,但實際加工時一般要求厚度為整數。對優化后的厚度結果值取整數作為最終的構件厚度值。但為了安全起見,一般要求所取的整數值不小于實際計算結果的厚度值。對該車體進行了尺寸優化后,整個車體的質量由原來的17t減到15.1t,減輕11%。

4 結語

本文以跨坐式單軌車輛車體構件厚度為設計變量,車體質量最小化為目標函數,車體構件應力為約束條件,對其進行了尺寸優化設計,從而減輕了車體的質量,達到了輕量化的目的。結果表明,尺寸優化后,車體重量減輕了11%,并且車體強度和剛度也都符合使用要求。

[1]譚繼錦,張代勝,熊良平,等.某型大客車車身骨架輕量化設計[J].汽車工程,2006(4):394.

[2]劉一蒙,劉曦,張攀,等.某特種車駕駛室輕量化設計[J].四川兵工學報,2009(2):89.

[3]李波.某邊梁式車架結構的尺寸優化設計 [J].客車技術,2009(3):11.

[4]徐宏兵,葛如海,王懷.大客車車身骨架輕量化改進設計[J].江蘇大學學報,2003(11):25.

[5]岳鳳來,吳志新,周榮.城市客車車身骨架有限元分析及改進設計[J].機械設計與制造,2009(6):49.