高速低溫軸承復(fù)合沉積膜設(shè)計分析

馬小梅,馬美玲,楊帆,李紅濤

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南煤業(yè)化工集團(tuán)有限責(zé)任公司 裝備制造事業(yè)部,河南 洛陽 471000;3.駐洛陽地區(qū)代表室,河南 洛陽 471000)

某型號高速低溫軸承在以往主機(jī)試車中多次因滾動體出現(xiàn)黑色環(huán)帶而失效。軸承的研制不僅需要滿足苛刻工況的要求,還必須在主機(jī)啟動、關(guān)機(jī)和異常工況下具有良好的適應(yīng)性。由于軸承工作時的轉(zhuǎn)速高,軸向載荷及徑向載荷均較高,因此,滾道和滾動體之間的接觸應(yīng)力相當(dāng)大,特別在啟動的時候,過大的接觸應(yīng)力導(dǎo)致滾道和滾動體之間的金屬氧化膜破裂發(fā)生冷焊現(xiàn)象而造成整個軸承破壞。為了克服運(yùn)轉(zhuǎn)初期的無潤滑狀態(tài),避免早期燒傷,需對軸承工作表面進(jìn)行改性處理,以提高軸承表面性能,減小磨損,延長壽命。

1 表面改性處理方法選擇

表面改性是通過物理或化學(xué)方法在基體表面獲得一層改性層,使基體獲得本身不具備而又必需的性能。表面改性的常用方法有物理氣相沉積、化學(xué)氣相沉積、離子注入、等離子體噴涂、激光熔覆及電子束蒸發(fā)沉積等。

對比分析后選擇物理氣相沉積中的離子束輔助沉積法,其優(yōu)點(diǎn)為:沉積溫度低(工藝溫度在100 ℃以內(nèi));膜材和基材的結(jié)合強(qiáng)度高,幾乎對所有基材(如陶瓷、金屬、聚合物等)都有極好的附著力;膜層致密,孔洞率低;工藝控制性好,再現(xiàn)性高,離子轟擊與沉積參數(shù)可獨(dú)立調(diào)節(jié),可實(shí)現(xiàn)理想的化學(xué)成分配比;可方便地控制生長,便于研究薄膜生長規(guī)律;可沉積納米周期的多層薄膜。

2 固體潤滑膜的選用

作為抗液氧介質(zhì)冷焊的固體潤滑膜主要有二硫化鎢(WS2)和二硫化鉬(MoS2)。

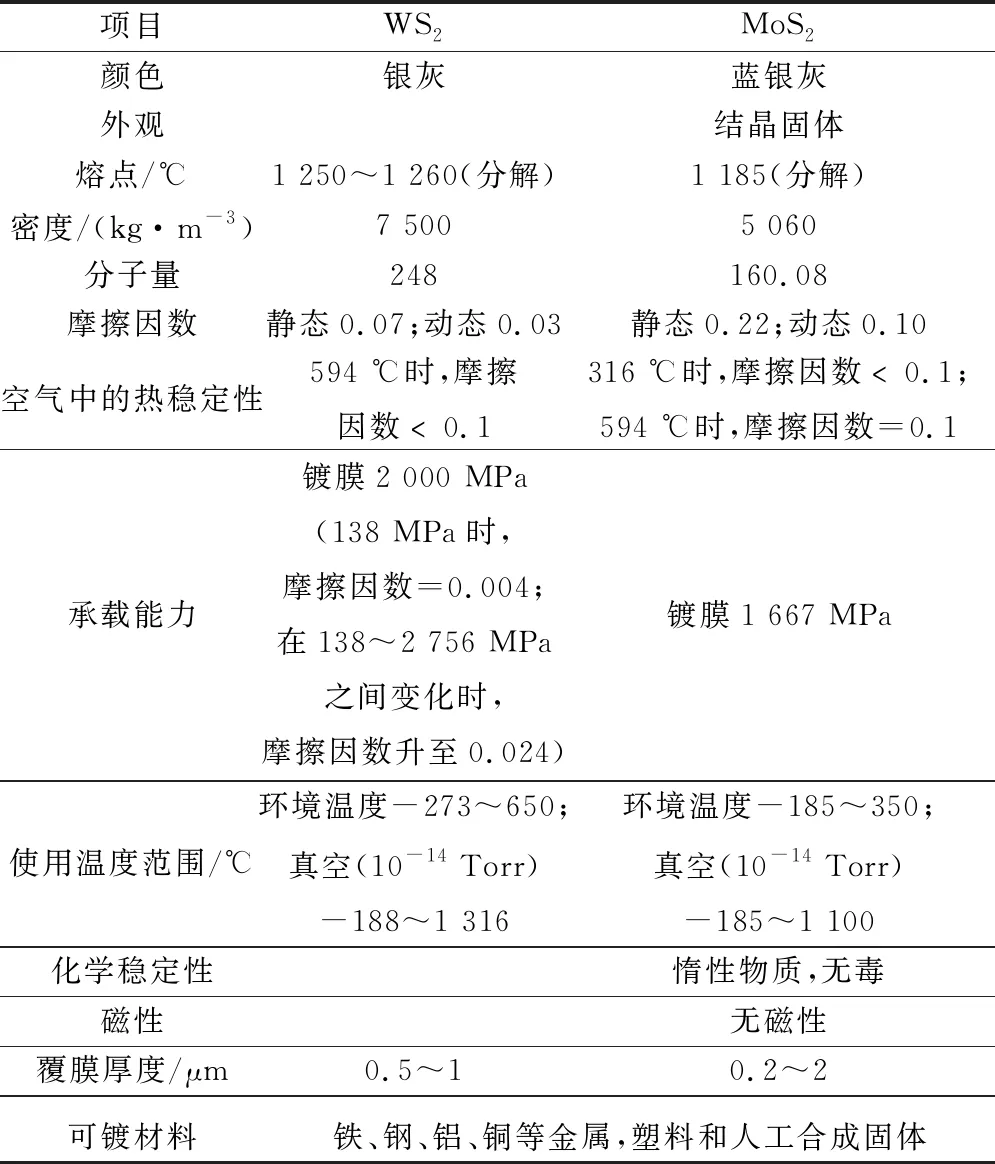

同為層狀結(jié)構(gòu)的WS2和MoS2薄膜作為性能優(yōu)良的固體潤滑劑,因其承載能力高、摩擦因數(shù)低、耐磨性強(qiáng)等優(yōu)點(diǎn)被廣泛用于航天航空工業(yè)領(lǐng)域。WS2和MoS2的性能對比見表1。

表1 WS2和MoS2的物理、化學(xué)性能對比

由表1可知,WS2具有以下優(yōu)勢:(1)耐負(fù)載能力強(qiáng),高達(dá)2 000 MPa,而MoS2耐負(fù)載能力為1 667 MPa;(2)抗潮解能力強(qiáng),潮濕空氣中不易氧化;(3)摩擦因數(shù)小于MoS2;(4)化學(xué)穩(wěn)定性好。

經(jīng)過分析,采用離子束輔助沉積技術(shù)在軸承內(nèi)、外圈滾道上沉積WS2固體潤滑膜。根據(jù)高速低溫軸承QJS7214的工況和使用要求,WS2固體潤滑膜層應(yīng)達(dá)到摩擦因數(shù)≤0.10,結(jié)合力Lc>25 N,耐磨壽命≥1 h。

3 WS2固體潤滑膜層試驗及分析

3.1 往復(fù)式摩擦試驗

基于QJS7214軸承套圈材料為9Cr18軸承鋼,用兩個材料為9Cr18的試樣(尺寸為Φ20 mm×8 mm)測試WS2膜層在往復(fù)式摩擦模式下的摩擦磨損性能。

摩擦磨損試驗載荷為2 N和3 N;試驗時間設(shè)定為1 h;測試設(shè)備為UMT-2多功能摩擦磨損試驗機(jī)。

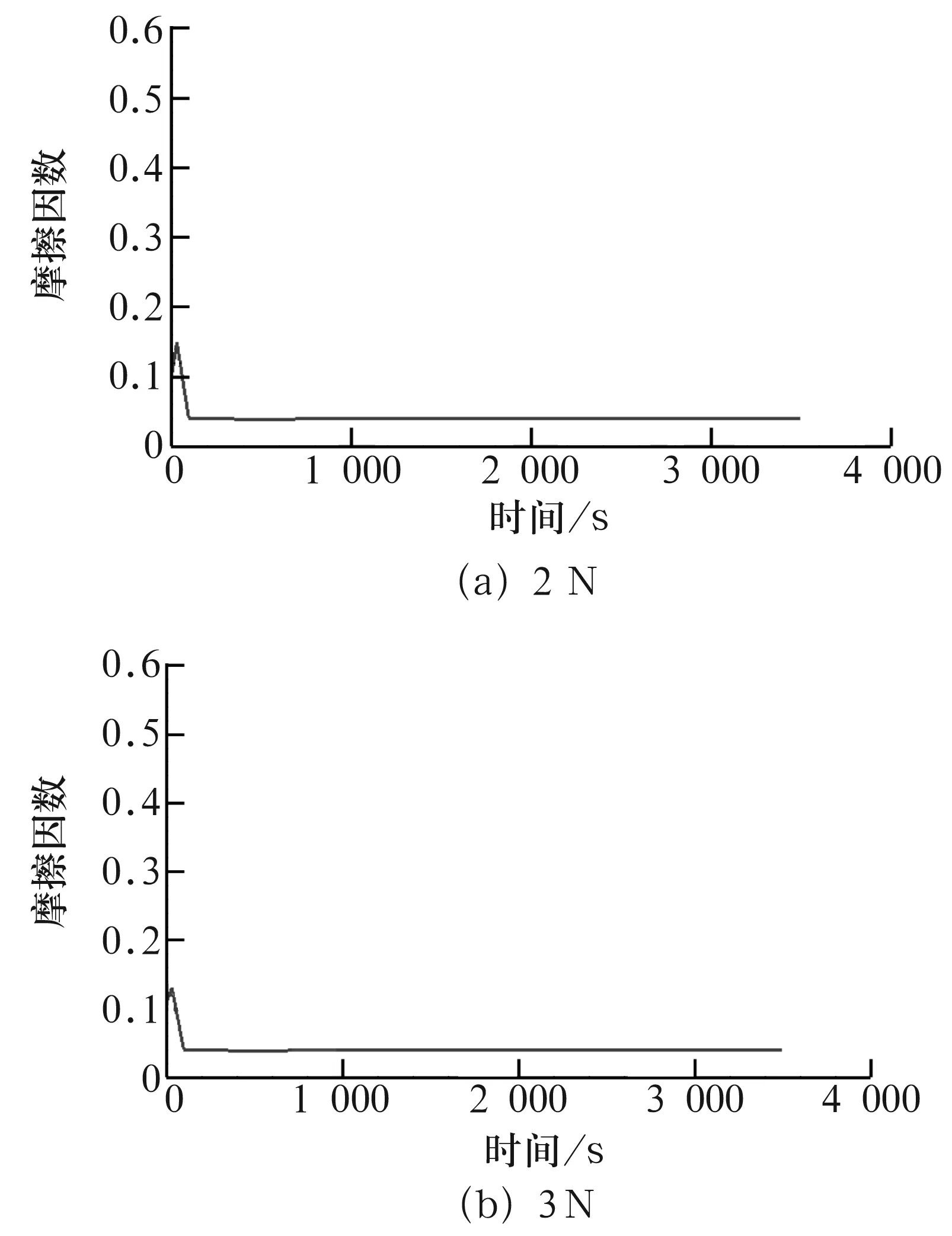

兩試樣在不同載荷下的往復(fù)式摩擦因數(shù)變化曲線如圖1和圖2所示。由圖可知,膜層的摩擦因數(shù)一直都保持在0.03~0.05,曲線很平滑,無較大波動。

圖1 1#試樣

圖2 2#試樣

3.2 膜層經(jīng)過往復(fù)式摩擦后的磨痕形貌

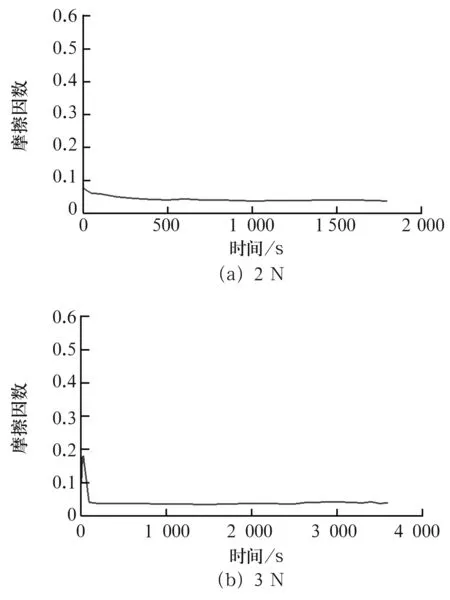

膜層經(jīng)過往復(fù)式摩擦后的磨痕形貌如圖3所示。由圖可知,膜層依然完好,無脫落,甚至無裂紋產(chǎn)生,說明耐摩性能很好。

圖3 膜層經(jīng)過往復(fù)式摩擦后的磨痕形貌

由滑動摩擦磨損曲線和磨痕微觀結(jié)構(gòu)分析可知,WS2固體潤滑膜在滑動摩擦條件下具有更低的摩擦因數(shù),其在9Cr18鋼球上可以形成良好的轉(zhuǎn)移膜,無明顯的大塊剝離和鋸齒狀磨痕,磨痕兩邊形成很平滑的轉(zhuǎn)移磨痕,無局部粘著磨損或犁溝磨損現(xiàn)象。

3.3 大氣中WS2涂層摩擦磨損性能測試

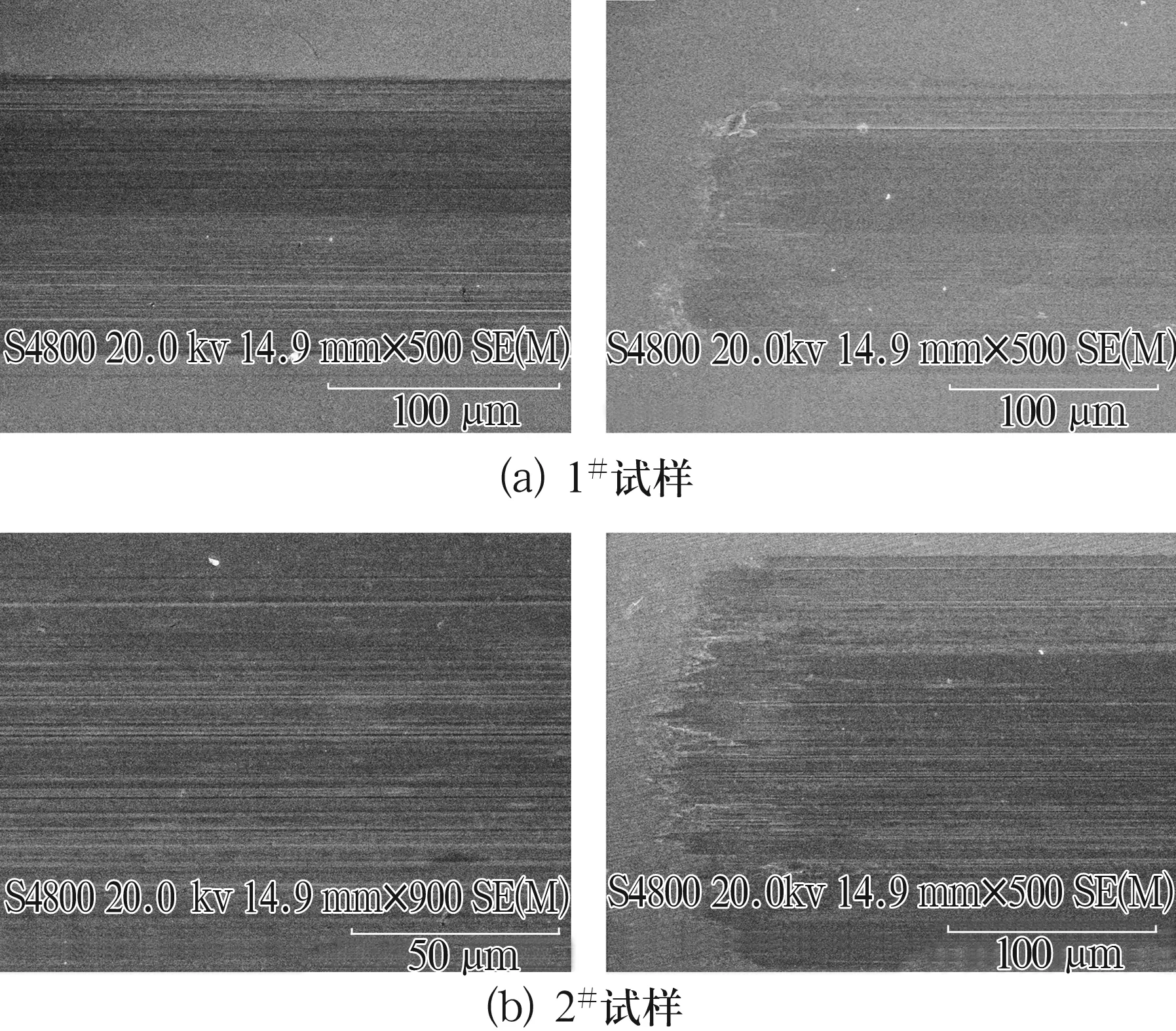

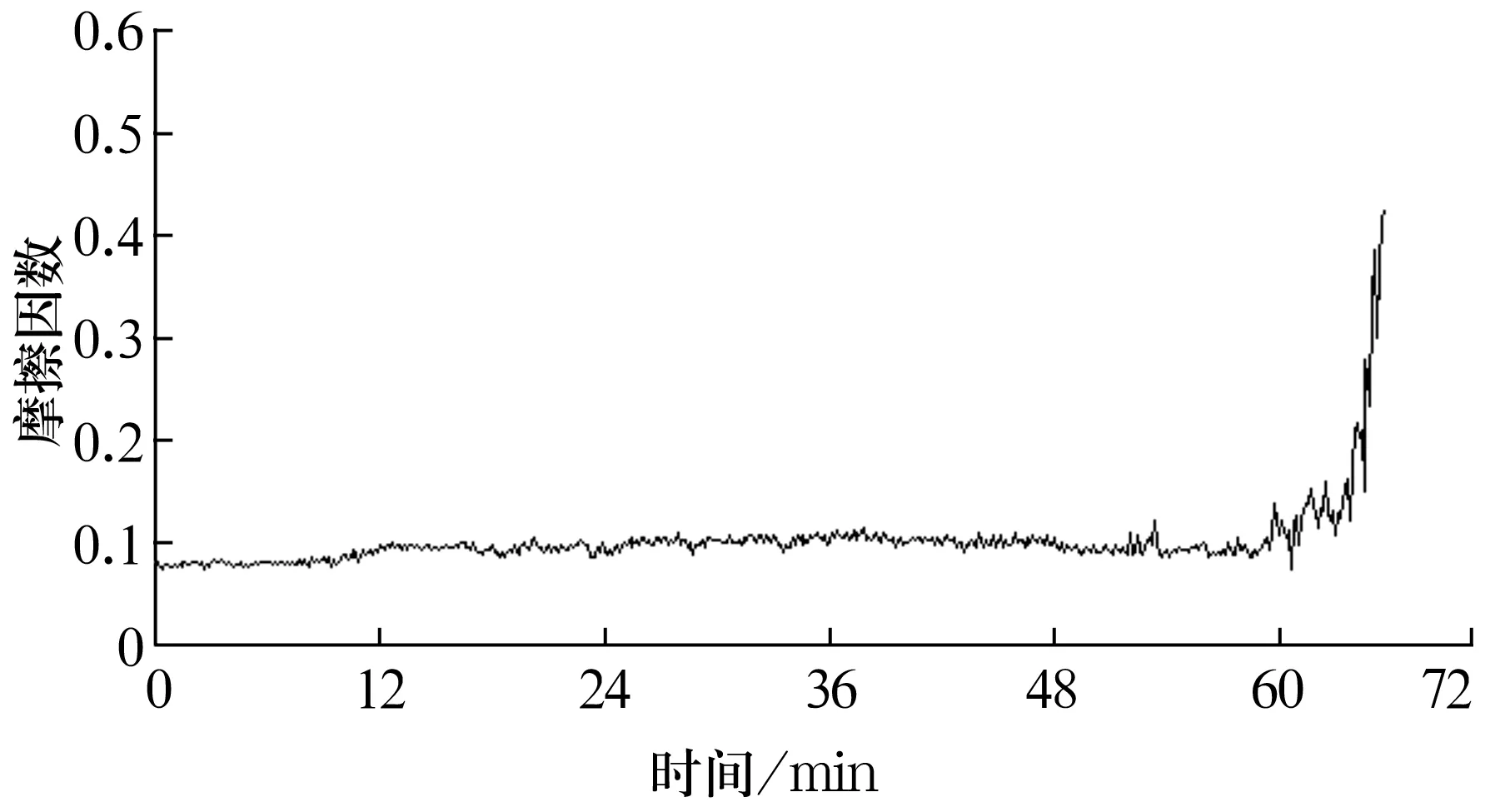

為了測試WS2復(fù)合薄膜在大氣中不同載荷和轉(zhuǎn)速下的摩擦磨損性能,進(jìn)行膜層磨穿結(jié)束試驗(即膜層在摩擦過程中,摩擦因數(shù)發(fā)生突變時認(rèn)為膜層磨穿),測試設(shè)備為MT-3000多功能摩擦磨損試驗機(jī)。摩擦試驗條件為:球-盤試驗,實(shí)驗室環(huán)境大氣下,載荷2 N,轉(zhuǎn)速500 r/min;摩擦因數(shù)<0.1。摩擦因數(shù)-時間變化曲線如圖4所示。

圖4 摩擦因數(shù)-時間變化曲線

檢測結(jié)果顯示,目前制備的WS2固體潤滑薄膜在大氣中運(yùn)轉(zhuǎn)了60多分鐘膜層才磨穿,60 min內(nèi)的摩擦因數(shù)小于0.1,摩擦過程穩(wěn)定,完全可以解決運(yùn)轉(zhuǎn)初期的潤滑問題。

3.4 WS2膜層結(jié)合力的測試

采用劃痕法測量膜層的結(jié)合力,劃痕速度為(10±1)mm/min,加載速率為5~10 N/min,加載精度不低于0.03 N,得出的摩擦力-載荷曲線如圖5所示。當(dāng)曲線從線性變?yōu)榉蔷€性時,斜率發(fā)生明顯變化,認(rèn)為此點(diǎn)為拐點(diǎn),這時膜層有脫落趨勢,該拐點(diǎn)所對應(yīng)的載荷為薄膜和基材的結(jié)合力,從出現(xiàn)拐點(diǎn)的位置可以看出,薄膜和基材的結(jié)合力Lc>25 N,可以滿足軸承使用要求。

圖5 摩擦力-載荷曲線

4 結(jié)論

(1)對表面改性處理方法進(jìn)行優(yōu)選并對固體潤滑膜MoS2,WS2的各種性能進(jìn)行對比,最終確定高速低溫軸承采用離子束輔助沉積法進(jìn)行表面改性處理,并選擇WS2作為固體潤滑膜。

(2)采用離子束輔助沉積技術(shù)在軸承內(nèi)、外圈滾道上沉積WS2固體潤滑膜的方案可行。